打造生产力增长的数字引擎,石化智能工厂的数字化之旅从这里开启

在化学工业发展的历史长河里,流程模拟软件无疑是化工工艺设计史上最伟大的技术进步之一。通过计算机完成全过程工艺参数计算,复杂的工作瞬间完成,并可实现工艺优化,流程模拟技术为规模化生产奠定了基础,化学工业从此迈上了现代化的台阶。

为化工工艺流程系统建立细致精准的稳态、动态机理模型,求解工艺优化和生产运营的最佳值,这是化学工业走向数字化进程的关键一步。事实上,对于资金技术密集型的流程工业企业来说,整体优化生产全流程是经营者永恒的目标。即在市场和原料变化的情况下,实现企业全局的产品质量、产量、成本和消耗等生产指标的优化,从而安全生产出高性能、高附加值产品, 获得企业利润最大化, 同时实现能源、资源高效利用及环境友好。

企业的效益来自装置的“安全、稳定、长周期、满负荷、优化运行”,数字化转型从工艺流程优化、生产和管理变革出发,推进着企业价值链重构和升级,提升企业盈利水平,在激烈的市场环境中掌握先机、赢得未来。“数字化转型是一个长期的过程,是一个随着市场环境、竞争环境、技术环境不断演变而进行适应性自我变革的持续过程,所以数字化转型应该是一个长期的话题,以前企业需要做,现在企业还需要做,未来也一样要持续地做,进而实现智能化。”姚峻表示。

从20世纪50年代开始,人们就开始利用计算机解决化工过程的数学问题。半个多世纪来,流程模拟已成为化学工程技术人员普遍采用的技术手段。随着计算能力的快速提升以及信息技术的蓬勃发展,模拟计算的准确性和可靠性大大增强,应用范围不断拓宽,广泛应用于化工、石化、制药和食品行业以加速创新,改进工艺设计和运营,简化研发和管理技术风险。

西门子2019年将提供全生命周期的精准建模、仿真和优化技术的软件服务商PSE公司(Process System Enterprise Ltd.)并入麾下,成为其数字化工业大厦的重要成员之一。总部位于英国的PSE公司,历史可以追溯到1988年,于1997年从伦敦帝国理工学院(Imperial College London)分离出来。姚峻介绍,PSE主要为流程工业企业提供3种产品平台和技术服务,帮助决策者将关键业务目标和过程设计相关联,从而实现工厂全生命周期模拟和优化。

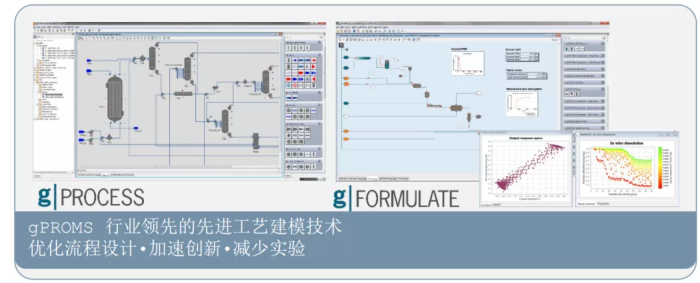

第一,gPROMS过程模拟软件,该软件是针对工艺设备及流程进行仿真建模及设计优化的新一代通用过程模拟平台。gPROMS(general PROcess Modelling System)采用联立模块法(Equation Oriented),解决了序贯模块法(Sequential Modular)的动态优化效率低下等问题。gPROMS软件提供了不同种类的模型库,自定义模型,物性库,具有稳态模拟、动态模拟、优化计算等功能,覆盖了从实验室研发、催化剂设计、工厂概念设计、设备设计,控制方案设计到工艺流程优化等环节。

第二,gDAP数字化应用平台,该平台将高效的gPROMS数字孪生模型与生产数据(DCS、实时数据库)实时交互,将生产过程的模拟和优化结果,以及相应的经济价值计算,通过定制化的用户界面简单明了地呈现给不同层次的终端用户,基于模型为生产运营人员提供操作决策支持,帮助决策者将关键业务目标和过程设计、过程操作条件相关联,提高运营效率。

第三,PSE提供专家咨询服务,包括可行性研究,模型验证与部署,设备设计,流程优化和基于模型的创新实验等。“PSE对工艺过程进行详细的稳态和动态模拟,通过生产过程数据来进行验证,基于模型的仿真模拟技术目的是优化工艺和提升生产效能,我们吸收产品开发中的现有过程知识,并将其映射到预测模型中,为数字化运营赋能。”目前,PSE基于模型的解决方案广泛服务于采矿、能源、油气、石化化工、精细化工、食品饮料及生命科学等流程行业中。

在过去的25年中,PSE在能源化工行业,拥有数量众多的成功案例。众多的国际顶级研究机构及世界500强企业都在使用gPROMS进行工艺设备及过程的设计与优化工作。例如,

PSE为西班牙化学公司雷普索尔提供了环氧丙烷优化设计方案,在新工艺下,每年的经济效益提高了约1000万欧元;

针对炼油厂的反应器,PSE提供可视化优化设计,提升反应器性能,提高产品收率;

对LDPE(低密度聚乙烯)的配方进行优化,在保持聚合物产品性能的同时,提高产量10%以上。

在工厂运营方面,PSE同样证明了其不凡的技术实力,PSE帮助壳牌实现了天然气开采和输送多站点资产优化,每年增加经济效益1亿美元。在对帝斯曼化工公用工程的案例中,PSE技术带来的节能优化帮助企业节约了3%~15%的能源成本。

姚峻分享了来自沙特基础工业公司乙烯裂解炉智能数字化运营实践案例,“在这个案例中,PSE对大型乙烯裂解炉进行建模,并与工厂的实时数据结合,对裂解炉的设备运行状态检测和预警。PSE技术通过精确分析裂解气组成成分,包括产率、转化率和裂解深度,以及炉子的结焦状况,进而优化裂解工艺过程,实现了炉膛控制优化和产量实时预测。通过PSE技术的部署,客户的收益非常显著,在线优化技术帮助烯烃产量提高了2%,仅通过转化率闭环控制这一项技术,节省的成本就达到了每年1000万美元。”

“将PSE机理模型技术与西门子工程设计、工业自动化和仿真技术结合起来,西门子致力于为流程工业企业提供基于深度过程知识的智能数字化运营。在整个工厂生命周期里,西门子帮助企业在各个阶段创造价值:以高级过程模型的形式获取深层过程知识,使用先进的大数据系统分析和优化模型探索产线提升的空间;在数字化工程设计阶段,优化流程设计,加快上市时间,管理技术风险;从设计到运营的全生命周期里,通过模型的迭代和优化,大幅提升工厂的可用率和运营效率,包括正确的决策,成本的降低等。”姚峻说。

在基础的机理模型之上,充分结合自动化和数字化技术,系统感知物质流、能源流和信息流状况、自主学习和主动响应, 自适应优化决策企业生产目标、优化配置资源,从而实现智慧工厂的目标。

对于流程工业,从工厂的设计到运营的全生命周期里,西门子主张突出重点,有的放矢,最终实现企业生产总体利益的最大化。“从设计、工程、生产、运维到服务的所有数据集成到一个数字化技术平台,这是今天我们在做的,其中会用到很多智能化技术,但这不仅仅是我们所追求的真正的智能工厂。我们希望实现真正的智能化工厂是能够持续学习,持续优化。一个工厂能够自主学习、自优化,需要经过两个主要阶段,一个是数据分析,通过深入的分析和预测,可以向运维人员提供很多信息;第二个是全生命周期数据闭环。”姚峻说:“在基础的机理模型之上,充分结合自动化和数字化技术,将人工智能、云计算、建模、控制与优化等技术与工业生产过程的物理资源紧密融合与协同,使工厂智能感知物质流、能源流和信息流状况、自主学习和主动响应, 自适应优化决策企业生产目标、优化配置资源,从而实现智慧工厂的目标。”姚峻表示。

自踏上数字化转型之旅,流程工业的经营者和创新者们不断探索着创新的技术方法,挖掘生产效率和盈利能力提升的潜力,借数字化浪潮的推动实现高质量发展。在这个过程中,通过PSE过程模拟仿真平台打造数字化双胞胎,西门子帮助流程工业企业提升从设计、生产到运维的整个价值链性能,向实现“安、稳、长、满、优”更进一步。

跟帖

查看更多跟帖 已显示全部跟帖