大国重器风采:中科炼化80万吨/年蒸汽裂解制乙烯装置

作者:中科炼化

发布时间:2021-12-24

随着我国经济发展不断提质增速,石油化工行业也进入了结构调整、优化质量的关键阶段。下面跟随流程君来看看中国石化的大国重器,中科炼化项目由中国自主研发制造、拥有自主知识产权的关键设备风采。

自 我 介 绍

研发人员:由工程建设公司(SEI)与合作单位自主研发

特点:SEI总承包的、全部采用SEI主导开发的中国石化裂解技术和分离技术,裂解炉设备国产化率国内第一

绝活:F-007裂解炉是由SEI牵头,与合作单位自主研发的最新型CBL-R型气体裂解炉,以乙烷为裂解原料时,生产能力达到30万吨乙烯/年,是目前全球已建成投产的单炉能力最大的裂解炉。

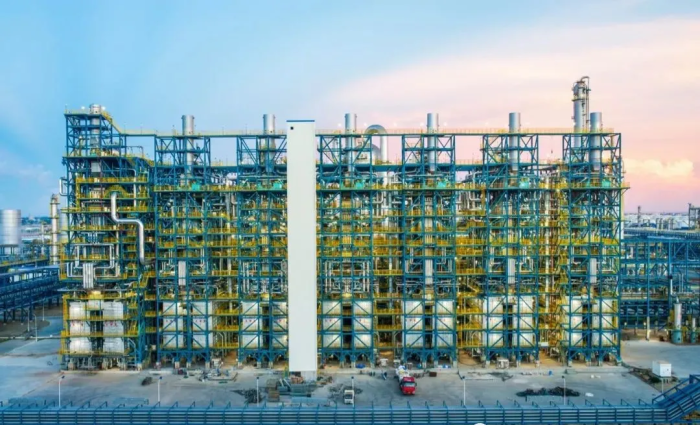

湛江市东海岛,海水清澈、天空湛蓝。中科炼化乙烯装置内一排60米高的庞然大物拔地而起,在蓝天白云的衬托下形成了一道令人震撼的风景线。

这些“大块头”是由工程建设公司(SEI)总承包的7台乙烯裂解炉组成的裂解炉区,2020年9月30日建成投产。今年以来,蒸汽裂解装置累计生产乙烯76万吨,预计全年产量81万吨,装置投产首年即可实现设计产量。

中科炼化乙烯裂解炉采用中国石化CBL专利技术,原料灵活性高,适应复杂原料的裂解,NOx(氮氧化物)排放低于70毫克/标准立方米(无SCR催化脱硝),总体技术经济指标达到国际领先水平。

其中,F-007裂解炉是由SEI牵头与合作单位自主研发的最新型CBL-R型气体裂解炉,以乙烷为裂解原料时,生产能力达到30万吨乙烯/年,是目前全球已建成投产的单炉能力最大的裂解炉。

乙烯装置是石化工业的龙头,乙烯产能是一个国家石油化工发展水平的标志,而裂解炉则是乙烯装置的龙头。

中科乙烯裂解炉采用中国石化CBL专利技术,适应复杂原料的裂解,如乙烷、丙烷、石脑油、加氢尾油等,“气液通吃”,提高了乙烯装置操作灵活性。

过去,乙烯生产专利技术一直由国外专利商垄断。20世纪80年代初,中国石化成立伊始,就把乙烯裂解技术确定为重点开发项目。由SEI、北化院与南京天华三方合作,实现工艺系统设计及关键设备研制。1988年11月,终于在辽阳化纤建成2万吨/年原型炉,实现乙烯裂解工艺技术与关键设备的国产化,使中国成为继美国、德国、荷兰之后第四个拥有裂解技术的国家。

此后,SEI作为CBL裂解技术牵头单位,瞄准乙烯技术发展趋势,以专利申请为抓手,SEI裂解相关专利授权119项,其中发明32项,4项专利在美国等10多个国家获得5项发明专利授权,对裂解炉大型化技术、裂解炉扩能、节能及性能提升为目标的裂解炉改造技术进行重点攻关,实现全面突破。

中科炼化80万吨/年乙烯装置原有技术方案以武汉石化80万吨/年乙烯装置为基础。由于环评要求NOx排放要小于70毫克/标准立方米,SEI裂解技术负责人、集团公司高级专家何细藕果断确定采用全底部供热,并与合作开发单位天华院联合开发满足上述要求的超低NOx排放的燃烧器。

为满足先进的工艺和环保指标、项目进度等要求,何细藕组织CBL开发团队和项目组设计团队最大限度推进标准化设计、模块化设计,开展了裂解炉炉型选择、供热方案、返炉膛烧焦等多种方案研究。不断优化设计方案后,最终确定裂解炉采用双炉膛、全底部供热方案,以及CBL-VI型和CBL-R型辐射炉管等,不仅满足了各项技术指标的要求,还有效保障了项目进度。

“一台裂解炉,一边炉膛裂解气相原料,一边炉膛裂解液相原料,这样的现象时有发生。经过优化,可实时在线切换原料,单炉膛在线切换原料不影响另一炉膛的正常运行,操作方式更灵活,可进一步降低原料变化调整对装置生产带来的影响。“在裂解装置工作了28年的中科炼化化工一部裂解工艺工程师吴家伟感慨,“以前可没有这么好的待遇,单炉膛调整原料只能退料停炉再进新的原料,每次切换至少要6个小时以上。现在经济运行上优势明显,安全环保管理上也更有信心。”

中科炼化乙烯裂解炉的成功投用是中国石化CBL裂解炉大型化、系列化和绿色环保的一次新突破,也是SEI模块化和标准化设计的又一成功实践。

经过持续的研发,中国石化CBL裂解炉已发展到CBL~IX型,实现了系列化、大型化,单炉能力从2万吨乙烯/年发展到目前世界上最大规模的30万吨乙烯/年,而且可适应轻质原料、重质原料和非常规原料等复杂原料的裂解。

30多年来,中国石化CBL裂解炉留下了金灿灿的印记,在齐鲁石化、抚顺石化、燕山石化、茂名石化、天津石化、镇海炼化等祖国大江南北的石化企业均能见到CBL裂解炉的身影,2010年还首次实现了技术与装备出口马来西亚。2018年,采用CBL裂解技术实施改造的泰国ROC乙烷裂解炉一次投料开车成功。截至目前,采用CBL技术的裂解炉超过210台,总乙烯生产能力超过2000万吨/年。

跟帖

查看更多跟帖 已显示全部跟帖