上海石化芳烃部加氢裂化进料泵密封改造经验分享

中石化上海石化芳烃部加氢裂化进料泵GA101是加氢裂化装置的关键设备,该泵由BYRONJACKSON公司设计制造,于1984年10月投入使用。原设计采用的单端面弹簧密封,介质中含有H2S、温度近120℃,转速近6000r/min,在运行中密封易泄漏,使用寿命短。因介质中硫化氢含量较高,在泵运行中,密封的泄漏会造成环境污染以及对操作人员造成健康损害。公司基于环保、安全、寿命等因素考虑,对此高危泵进行密封改造。分析加氢裂化进料泵密封的故障原因,提出改进方案。根据加氢进料泵密封特点选择合适的机械密封辅助系统,通过计算结果数据校验密封的性能参数。

加氢裂化装置是石油化工行业的重要加工生产装置,其技术是在一定的稳定度和氢压下,通过催化剂的催化作用,使原料油与氢气进行反映进而提高油品质量、得到目标产品。加氢裂化进料泵作为其核心重要设备是保证装置长期安全生产的关键。加氢进料泵的特点是:流量大,要求操作平稳;出口压力高、扬程大,通常为多级离心泵;对泵及辅助系统的可靠性要求高。

设备概况

上海石化芳烃部2#芳烃加氢裂化装置GA-101是加氢新鲜进料泵,该泵由BYRONJACKSON公司设计制造,型号为3×101/4HDO,结构形式为BB5,10级离心泵。介质为减压柴油,轴功率1175kW,额定流量145m³/h,吸入压力0.21MPa,排出压力18.37MPa。机械密封作为进料泵上的重要部件,是该泵能否安全、稳定、长周期运行的重要一环。

运行状况

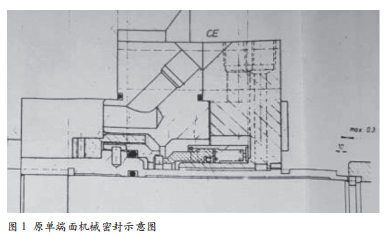

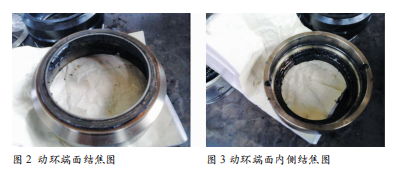

该泵于1984年10月投入使用,在使用过程中多次出现机械密封外漏情况,现场伴有H2S味道。原机械密封存在的问题是,型式为单端面机械密封(如图1),辅助系统为PLAN23,且密封冷却器循环水管直径小,冷却效果差。密封在使用一段时间后就发生泄漏,问题主要表现在端面内侧结焦非常严重(如图2、3)。

由于单端面机械密封的安全系数低,当密封失效时,高温柴油会立即泄漏到环境当中从而对环境造成影响,严重的甚至会引起火灾、爆炸、人员伤亡等重大安全事故。近年来国家对环保要求提升,同时出于对原料泵运行的安全及稳定性考虑,所以对高危泵的单端面的机械密封进行改造是必然趋势。

双端面机械密封是主要的选型方向,它的结构种类很多,配置不同的辅助系统,双端面密封又可以划分为有压双封和无压双封,所以我们先根据加氢进料泵工况选定密封的辅助系统。

辅助系统介绍和选择

机械密封的辅助系统是密封极其重要的组成部分,是密封能否安全、可靠、长周期运行的重要保障。辅助系统选择合理,则密封结构的选择就相对简单且多样化;一旦辅助系统选择存在问题,就会对密封结构提出很多苛刻的要求甚至任何密封结构都无法满足使用要求。

密封的辅助系统主要有以下作用

1.为密封的运行创造更有利的环境,主要包括:为密封提供良好的润滑,促进端面形成稳定的液膜;将密封端面在工作时产生的热量带走;调节密封腔压力;为密封提供清洁的工作液;隔离外部环境对密封的影响。

2.监测和控制密封的泄漏,主要包括:监测密封的泄漏;将泄漏介质引至适当的收集或处理系统。

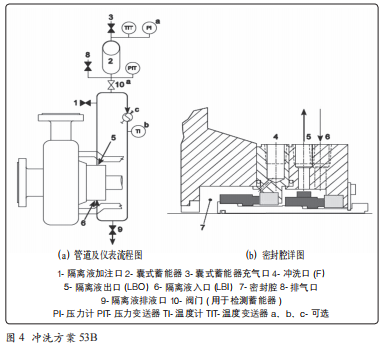

由于不让高温柴油介质泄漏到大气中,需要用相对安全稳定的隔离液作为密封的润滑液,即采用有压双端面密封,两对端面之间的压力大于密封腔的压力。当介质侧密封泄漏时,隔离液泄漏到密封腔内;当大气侧密封泄漏时,隔离液往大气侧泄漏。无论哪一侧的密封泄漏,泄漏的总是隔离液,从而保证透平介质的“零泄漏”,兼顾安全与环保。经过综合考虑此进料泵的最终冲洗方案选定为PLAN23+53B。如图4所示,在PLAN53B中,由囊式蓄能器加压的隔离液系统为抑制液密封腔提供清洁的隔离液。隔离液的设置压力必须高于密封腔的工作压力。隔离液采用螺旋套循环装置进行循环。在该冲洗方案中,隔离液的压力是通过囊式蓄能器来维持的。囊式蓄能器的存在避免了用于加压的气体与隔离液直接接触,从而避免了加压气体被隔离液吸收,使密封可以用于高压操作工况。

蓄能器应先充入加压气体,然后再充入隔离液,通过隔离液压缩气囊使蓄能器达到操作压力。内、外侧密封的泄漏会导致隔离系统压力降低,因而蓄能器的初始充入压力应该稍高于所需要的压力,并且当密封泄漏时使蓄能器的压力降到系统的最小许用压力时,应对系统重新加注隔离液,使隔离液工作体积达到最大。

只有排出管路和密封冷却器中的气体和气泡,冲洗方案53B才能实现有效的流动。因此启动时,排除系统中的气体对系统的正常操作至关重要。

之所以选择PLAN23+53B而不选择PLAN23+53A的原因还在于,PLAN53B换热效果优于PLAN53A。PLAN53B则采用一个囊式蓄能器对隔离液进行加压,囊式蓄能器将氮气与隔离液完全隔开,避免了氮气被隔离液吸收的情况。但是,在PLAN53B中,换热器的盘管中走的是隔离液,而盘管由于长度及拐弯等因素隔离液在其中流动的阻力较大,这就对螺旋套内循环装置提出了较高的要求。

综上所述,从可行性、可靠性、安全性、经济性方面考虑,PLAN53B是较优的冲洗方案。

密封结构

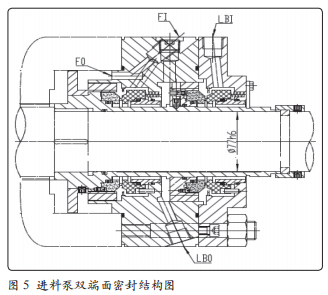

加氢进料泵的密封型式的主要取决于温度和转速。虽然此加氢进料泵工作时密封腔压力不高,但是温度有110~120℃,它的运行转速则高达5918r/min。此压力和温度下,弹簧式密封和波纹管密封之间选择优先考虑弹簧式密封结构。又因为转速高的原因(密封端面的线速度超过23m/s),轴速度很高时,需要很大的闭合力才能保持密封端面的闭合,否则密封可能出现泄漏超标的问题,而很大的闭合力又可能影响密封使用寿命。因而当此情况宜选择静止式补偿组件结构密封。综上所述加氢进料泵的改造密封结构图如5所示。

内封分析及参数计算

包括:密封结构选择、材料选择、参数设计。

1.密封结构的选择

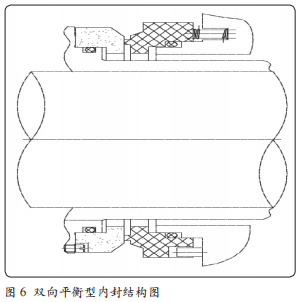

在正常工作的情况下介质侧密封只需要承受较小的外压工作压力。但是,在静压情况下密封可能需要承受较大的压差;同时,当密封腔压力波动、外侧密封失效或系统出现故障的情况下,密封需要承受反压。因此,要求介质侧密封既能承受较高正压,还需要具备承受反压的能力,所以采用如图6所示。

2.密封材料的选择

密封由若干零件组成,组成密封的零件所用的材料大致分为4类,即摩擦副组对的材料、辅助密封圈的材料、弹性元件的材料及其他结构件的材料。下面分别介绍它们的选择原则:

(1)摩擦副组

摩擦副组对材料的选择是对材料的物理性能、化学性能、摩擦特性等的综合运用。为确保密封的摩擦副具有较长的使用寿命、良好的密封性能以及高的可靠性,摩擦副组对的材料需具有以下特点:a.耐磨性。机械密封的一个最显著的特点就是具有较长的使用寿命,API682要求连续使用寿命达25000h,因此摩擦副组对材料的耐磨性是材料选择的重要条件。b.耐腐蚀性。若摩擦副组对材料被腐蚀,会使泄漏量加大甚至导致密封失效,因此需根据截至的性质来考虑摩擦副的耐腐蚀问题。c.机械强度高。为防止摩擦副损坏或密封端面过大的变形,摩擦副必须具有较高的机械强度。d.良好的耐热性和热传导性。密封运行时摩擦副摩擦产生的热量会给摩擦副的磨损带来不利影响,例如影响密封端面液膜的形成等。e.摩擦因数小且有一定的自润滑性。摩擦因数会直接影响摩擦热量的多少。在大多数情况下端面的摩擦处于不充分润滑状态,因此在选择摩擦副材料时需考虑摩擦因数及自润滑性。f.气密性好。摩擦副组对的材料需组织紧密、无渗漏是密封性能良好的前提条件。h.摩擦副组对材料的相容性。不同的摩擦副组对材料,由于材料表面分子结构不同,相互摩擦磨损的机理不同,在密封不同介质时会有不同的密封效果及使用寿命。因此摩擦副组对材料要有良好的相容性。i.易成形加工等。这有利于降低成本,保证加工精度。

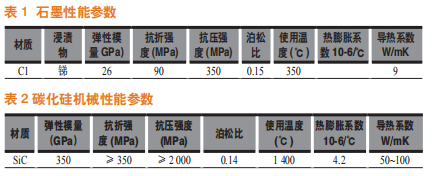

综合上述对摩擦副组对材料的要求,同时考虑介质的特性、温度等因数,摩擦副材料选择进口的浸金属石墨与碳化硅的组对。其机械性能参数见表1,碳化硅的机械性能参数见表2。

它是一种具有优异耐磨性的材料,其中含有的游离硅可减少端面的摩擦及磨损。

(2)辅助密封圈

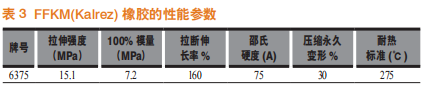

根据辅助密封圈的作用,要求其具有良好的弹性、较低的摩擦系数、能耐介质的腐蚀溶胀、耐老化。在压缩之后及长期工作中具有较小的永久变形量,在高温下使用不黏着,低温下不硬脆失弹,在高压时需要有抗爆性。根据这些特征及介质工况,考虑到介质的温度、腐蚀性等,选择全氟醚橡胶,即FFKM。目前最常用的全氟醚橡胶材料为杜邦公司的Kalrez,其在石油化工领域有着极其多的成功应用案例,使用效果稳定。其常用牌号的数据表见表3。综合考虑表3中Kalrez橡胶各牌号的耐热标准、永久变形量、拉伸强度等各种性能参数,本进料泵介质侧选用的是Kalrez6375的全氟醚橡胶作为密封的辅助密封圈。

(3)弹簧

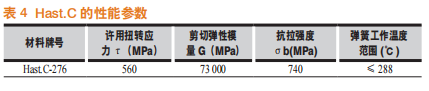

弹簧的材料要求强度高、耐疲劳、耐腐蚀及长期工作不降低或失去弹性,Hast.C是一种镍铬钼合金,具有良好的耐腐蚀性与热稳定性,为API682标准推荐的用于小弹簧密封的弹簧材料。经过测试,按照表4所列参数设计出的弹簧的弹力误差范围在8%以内,在正常工作中不存在屈服变形的情况,因此选择Hast.C作为弹簧材料。

(4)其他结构件

考虑到耐腐蚀耐温等因素,选择316L。

1.3设计计算及校核(大气侧密封)

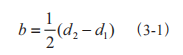

(1)端面宽度b

式中,d2:密封端面外径,mm;d1:密封端面内径,mm。

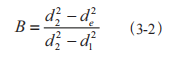

(2)平衡系数B

式中,de:密封平衡直径,mm。

结合介质侧密封工作参数,取b=3mm,B=0.6~0.8。进料泵密封处平衡直径de=105mm。根据以上参数,联解式3-1、3-2并圆整后得:d1=103mm,d2=109mm验算:将d1、d2的值带入式(3-2)可得:B=0.67。

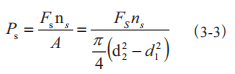

(3)弹簧比压Ps

式中,Fs:单个弹簧处于工作高度时的弹力;Ns:弹簧个数,12个;A:密封端面面积,mm2;结合介质侧密封工作参数,Ps的范围为0.1~0.2MPa,取Ps≈0.16MPa。

结束语

当前石化行业面临越来越大的环保及安全压力,进料泵密封一旦失效,导致高温、易燃介质外泄,不仅会威胁到现场人员的健康、安全,甚至会导致严重的安全事故、环境污染,因此加氢进料泵机械密封的辅助系统选择及密封的可靠性、安全性显得尤为重要。此次上海石化芳烃部加氢进料泵的改造成功,为更多类似工况密封选型提供了宝贵的经验。

本文来源于综合信息。

版权声明:转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:process@vogel.com.cn。

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多