在线分析仪的故障分析及处理

抚顺石化石油三厂中压加氢装置是指将劣质柴油、催化剂、氢气在一定的压力、温度条件下,使含硫、氮、氧的有机化合物分子发生氢解反应,烯烃和芳烃分子发生加氢饱和反应的过程。柴油加氢精制的目的就是脱硫,脱氮和解决色度及储存安全性的问题,氢气在加氢装置具有非常重要的作用,氢气的纯度对催化剂、压力和温度等一些工艺参数有着密切的联系。装置中的氢在线分析仪用于显示氢气的实时纯度,它的数值变化为操作人员对反应部分的操作提供了重要依据。本文介绍了抚顺石化石油三厂中压加氢装置的循环氢分析仪因样气带液导致其不能正常测量的解决方案。

存在的问题及分析

通过工艺生产流程分析,发现造成氢在线分析仪系统经常不能正常工作的主要原因如下。

(1)重整装置氢气质量较差。中压加氢装置采用的是该厂重整装置的副产品氢气,该氢纯度相对较低,含液较高。

(2)高分D104罐内的破沫网损坏。高分D104罐是加氢装置生成油和氢气的高压分离罐。高分罐顶部的破沫网的作用是破坏罐内生成油的气泡的,它的损坏会使生成油气进入氢气管线内。

(3)高分液面假指示或者控制过高。液面仪表故障造成假指示,有可能液面高了,仪表却指示正常。

(4)操作人员操作失误。由于操作人员判断失误,或者失察造成氢气带液。

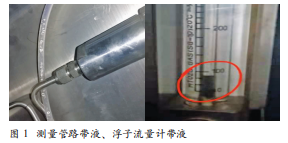

根据氢在线分析仪的工作原理分析,原因是冷凝液预处理系统处理量不够。如果是正常工况,样气中带微量液体,通过除湿系统都会去除。但在异常情况下,样气在进入除湿器前已经在管壁凝聚为油滴(见图1),说明问题集中在取压口至除湿器前的管路中,而除湿器处于正常工作状态,油滴能够不断排出来,说明除湿器工作正常,但由于处理量不足,造成流量计内进油,如不及时停表,氢分析仪也必然进油,造成氢分析仪不能正常工作,甚至损坏。

解决方案

经过上述分析后,确定了减少采样气体带液量来达到氢在线分析仪使用工况为主要解决手段,也是目前解决问题最有效途径。必须在预处理采样系统中进行改进,利用一个简单实用的方法,根据冷凝罐冷凝原理进行脱液。冷凝罐固定在仪表机箱外面,将样气连接到冷凝罐的一侧上,再将冷凝罐的顶部引出样气,这样可以尽可能地使样气中的液体沉淀到冷凝罐底部,最后在冷凝罐底部安装排液阀门,以便定期排液。改造后经过一段时间的试运行,效果良好,但有一次仪表人员大概一个月时间忘记了排液,又造成了分析仪故障,这时我们采取了串联两个冷凝罐的做法,通过试验证明这样就大大延长了排液时间(由原来的两个多月延长到半年),同时也提高了脱液效果。

经过上述的改造,虽然大大延长了排液时间,但为了增加氢在线分析仪的运行周期,减少仪表维护人员的工作量,于是想到了其他装置废弃的一套分析仪的脱液系统,将其移植到该分析仪,作为预处理系统并稍加改造,即可实现更加长久的运行周期。

1.增加变色硅胶干燥器。

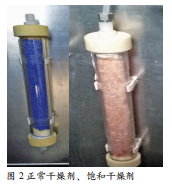

把变色硅胶干燥器连接到冷凝罐的出口,该干燥器在进气系统带液时24h内就会使干燥剂达到饱和状态(见图2),然后尝试将两组干燥剂串联使用,饱和时间能够达到48h左右,这样即使脱液罐满了,起不到脱液作用,变色硅胶干燥器还能吸附液体48h,并且硅胶吸附饱和后还会变色提示。

2.增加蠕动泵排液。

为了满足该表长周期运行,防止由于人为因素(忘记排液)导致仪表故障或损坏,还利旧了一套蠕动泵(见图3),该蠕动泵会不间断地将液体排除到废液瓶中,这样氢在线分析仪即使在工艺故障极端情况下也能不间断正常使用。

结语

通过上述的改造,一年多来该氢在线分析仪基本实现了免维护的运行状态,达到了在线分析仪长期投运的效果。该疑难故障的解决使加氢装置能更稳定、准确测量氢含量数据,保障装置高效平稳运行。采用冷凝罐作为脱液罐,增加变色硅胶干燥器,增加蠕动泵排液的方法,可以应用在石油化工生产装置中大部分气体在线分析仪样气带液的预处理系统上。其中重整装置催化剂再生单元的氧含量在线分析仪借鉴了冷凝罐的改造,同样获得了令人满意的效果,仪表人员的维护量大幅减少。

本文来源于综合信息。

版权声明:转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:process@vogel.com.cn。

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

中国石油攻克卡脖子技术 气相法 POE 工艺实现规模化量产填补国内空白

2026-01-30

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多