延迟焦化装置核心设备——焦化炉技术类型详细解读

目前我国焦化装置总加工能力约1.2亿吨/年,约占原油加工能力的20%,仅次于美国,居世界第二位。随着市场需求的变化和对环境保护的重视,延迟焦化技术目前面临新的机遇与挑战,如何完善和改进延迟焦化技术,提高延迟焦化工艺的生命力,充分发挥延迟焦化装置在炼油厂的作用,是当前非常迫切的任务之一。目前国内三大石油公司焦化装置运行情况参见表1。

焦化炉是延迟焦化装置的核心设备,为整个装置提供热量,也是影响装置操作平稳性和生产周期的关键设备。其主要特点是加热温度高,且管内油品存在着汽化和复杂的裂解及缩合反应,炉管内部容易结焦,焦化炉炉型选择直接关系到装置操作安全与经济效益。

发展历程

VS

炉型特点

伴随着我国延迟焦化装置的大型化的发展和技术进步,焦化加热炉主要经历了三个发展时期。

01

单面辐射焦化炉

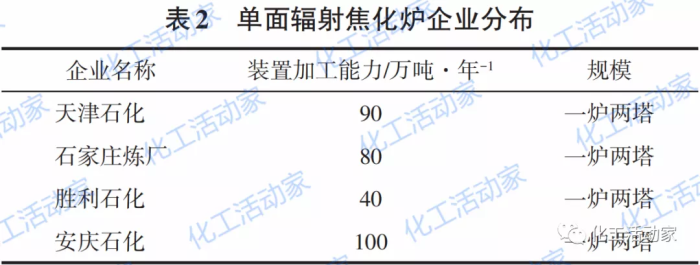

1964-2000年,以单台(30~50)万吨/年规模的延迟焦化炉为典型,采用单面辐射卧管箱式炉炉型,单管程加工能力为0.25Mt/a。单面辐射炉流速低,炉管表面热强度不均匀,炉管易结焦,目前国内只有少量的单面辐射焦化炉仍在运行,见表2。

02

双面辐射箱式焦化炉

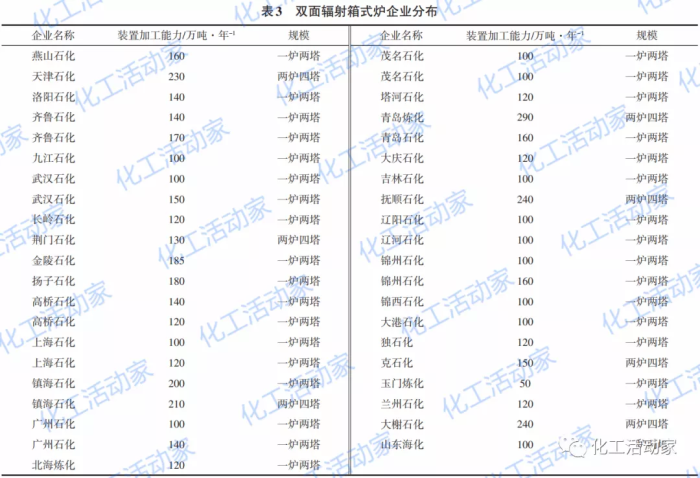

随着2000年中国石化上海石化公司从美国引进了100万吨/年的大型双面辐射延迟焦化炉以后,国内延迟焦化炉设计步入了大型化发展阶段,以(100~140)万吨/年规模为典型,采用双辐射室四管程双面辐射卧管箱式炉炉型,焦化炉单管程加工能力上升为0.35Mt/a。目前中国石化和中国石油大部分延迟焦化装置均采用双面辐射箱式炉炉型,具体参见表3。

双面辐射炉管周向热强度不均匀系数(即周向最高热强度与平均热强度比值)仅为单面辐射炉管的2/3,炉管表面热强度分布更均匀。虽然双面辐射箱式炉炉管表面热强度比单面辐射均匀,但也存在一定问题:炉膛内温度场梯度变化大,为提高液收进行降低循环比或者提高加热炉出口温度操作时,加热炉结焦速度明显加快,是制约装置长周期安全运行的瓶颈。2010年之后,多家炼厂对双面辐射箱式炉进行改造,如采用附墙燃烧、优化布管流程等,以适应劣质原料的加工,延长装置运行周期。

03

阶梯焦化炉

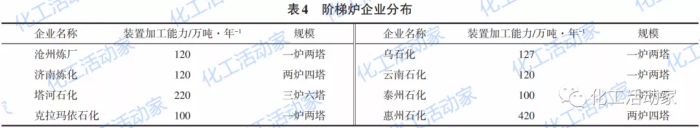

2008年国内工程公司开始进行阶梯炉的技术开发和工程设计,单管程加工能力达到0.40Mt/a,见表4。

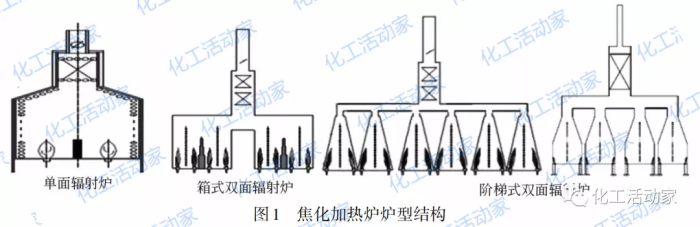

目前典型的两种阶梯炉分别为美国福斯特惠勒(FW)公司和国内开发设计的阶梯炉。FW公司阶梯型焦化炉采用全斜面结构,附墙燃烧器为侧装式,侧墙底部耐火砖墙为倾向砌筑,对砖墙稳定性要求高。国内开发的阶梯焦化炉采用垂直侧墙+斜顶结构,燃烧器采用底部安装,有效改善了炉墙结构稳定性问题。阶梯炉附墙燃烧的火焰和炉墙的反射辐射热加热炉管的油品,倾斜的侧墙结构设计使得辐射室内的热场分布更加均匀,降低了炉管表面最大热强度,提高了平均热强度,延缓结焦,见图1。

焦化炉关键技术进展

控制焦化加热炉炉管结焦速率是确保延迟焦化装置长周期运行的基础;努力提高焦化加热炉生焦反应给热量及给热品质,确保生焦反应(吸热)所需要的热量,减少装置的焦炭产率及干气产率以提高汽柴油收率,是焦化工艺过程获得经济效益的技术关键。焦化工艺技术特点要求必须同时控制炉管结焦与提高焦炭塔生焦反应给热量及给热品质,以实现装置长周期运行与提高装置轻质油收率的双重目的。然而控制炉管结焦与提高反应给热是相互矛盾的:较低的炉出口温度及较短的停留时间,降低介质与油膜的峰值温度,对减少炉管结焦有利,但同时减少了生焦反应给热量,进而导致焦炭塔内生焦反应不完全,焦炭中低挥发分增多,严重影响液体产物收率。因此,找到既可控制炉管结焦又能提高轻油收率的控制点是技术关键。国内基于重质油热反应化学和辐射传热理论,在炉管结焦机理、原料反应特性表征过程模拟等方面开发了一些新技术,并成功应用于工业装置。

01

炉管结焦机理

重质油分子在高温下发生裂解和缩合反应。焦化炉炉管上所沉积焦炭来自于重油中胶质和沥青质的缩合反应,由苯不溶物到喹啉不溶物,进而缩聚成焦。由于向炉管内注汽及炉管内重油裂解产物的汽化,焦化炉管内为汽液两相流动。炉管结焦速率等于焦炭生成速率与脱落速率之差。减少炉管结焦包括降低结焦母体生成速率和提高结焦母体脱落速率。

结焦母体生成速率与油品的性质以及油膜温度有关。炉管局部结焦是非正常的结焦方式,往往是由于炉管内部粗糙或者火焰舔管,造成局部热强度过高,使局部位置内膜油温过高,油品在管内反应剧烈造成。因此,减少局部结焦、降低焦炭生成速率要控制炉管内油膜温度。

结焦母体脱落速率与结焦前体物的浓度有关,炉管内介质裂解深度较低时,重油反应过程产生的自由基被重油胶质所“笼蔽”,阻碍了自由基之间的进一步叠合,重油中结焦母体产率为零;只有当裂解深度增加一定值后,重油胶质的“笼蔽”效应才被破坏,自由基之间的叠合就无障碍,结焦母体随裂解深度增加激增,“笼蔽”效应被破坏对应的裂解转化深度称为最大可裂化度。根据炉管结焦机理,只要将关键炉管出口实际裂解转化深度控制在介质的最大可裂化度之内,即能保证操作安全。

02

原料反应特性表征

焦化原料复杂多样,原料性质变化时难以判断装置是否为原料裂解提供了足够热量同时控制炉管的结焦。而焦化原料本身特性如胶质、沥青质、残炭及特征参数等在热反应过程中渣油各组成之间可相互转化,并不能反映焦化缩合和裂解的反应特性。国内中国石油大学(华东)系统地建立了焦化原料反应特性的表征方法,包括结焦倾向表征、裂解难易程度表征及条件产品分布表征。

①结焦倾向表征

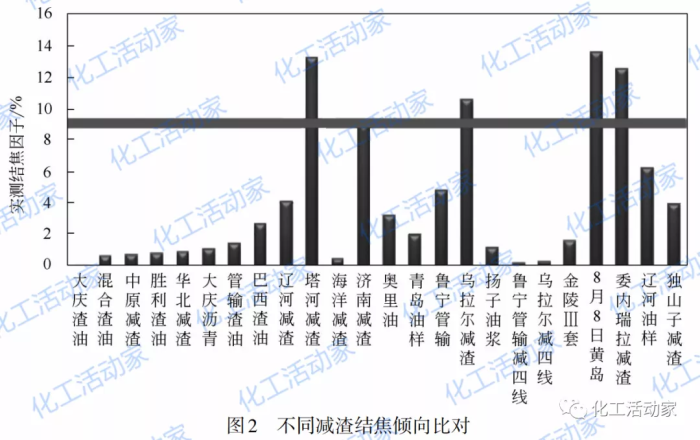

用不同油样在相同反应条件下得到的结焦因子作为评价油样结焦倾向的方法。国内主要原油的减压渣油结焦因子如图2所示。

塔河减渣、济南减渣、乌拉尔减渣、青岛炼化减渣、委内瑞拉减渣的结焦因子都在8%以上,属于结焦倾向大的原料。

②裂解难易程度表征

通过不同焦化原料由相同的初始状态进行焦化反应到相同的终了状态,根据不同原料焦化反应所需热量大小来表征其裂解难易程度。同时,用反应前后小于等于540℃馏分增量及气体产率之和表征裂解深度;用反应后甲苯不溶物产率表征缩合深度;控制不同的反应条件,得到油样裂解-缩合曲线,可得到油样的最大可裂化度,实际焦化炉操作应控制管内反应不超过最大可裂化度。

③条件产品分布

不同油样的产品分布是衡量原料裂解性能的重要参数,影响焦化装置产品分布的因素有原料物性、操作条件和装置因素。静态实验引入参考装置和参考油样的概念,待测油样与其他参考油样在微反装置上采用相同反应历程,获得若干不同反应条件下的实验室产品分布,结合参考油样实验室条件产品分布与参考装置产品分布的差异,预测待测油样在工业装置上的产品分布,实验室对气体、液体和焦炭收率的预测与装置相比,绝对误差在2%以内。

03

过程模拟技术

焦化炉传统工艺校核方法主要控制冷油流速和炉管表面平均热强度两项,但这种方法着眼于控制炉管内传热,未考虑炉管结焦,并不能体现炉管结焦速率与结构、操作及物性之间的相互关系。国外焦化炉工艺校核方法主要控制介质油品在管内426℃以上的真实停留时间≤40s,焦化炉出口裂解转化率不超过10%。上述指标的控制是为了确保边界底层中结焦前体物向流动主体的扩散,但该方法停留时间控制来自理论,渣油在管内转化率控制上限来自经验,且未有直接描述原料结焦倾向的参数。

国内基于结焦机理,通过过程模拟,开发了提高装置轻收和控制结焦的新的工艺校核方法,控制参数包括管内流型、反应深度及结焦倾向,具体指标为管内两相流流型为喷雾流(环状流)、焦化炉实际裂解深度≤油品最大可裂化度、最高油膜温度≤530~550℃(常规介质)。焦化炉过程模拟将焦化炉结构参数(炉管管径、长度、根数、炉膛结构尺寸、火嘴个数及排列等)与工艺参数(冷油流速、注汽量、进出口温度等)相关联。焦化炉过程模拟包括管内重油热反应、平衡汽化及两相流动过程的模拟,管外燃烧、流动及传热的模拟,利用耦合迭代技术完成管内外模型的连接,得到管内外整个工艺过程的模拟。管外模拟可以计算不同燃烧条件、炉管排布与炉型结构条件下的管外热强度分布。管内模拟可得到管内两相流流型、停留时间、实际裂解深度、最高油膜温度等关键工艺参数。

04

焦化炉技术应用

国内基于原料反应特性表征及过程模拟技术,开发了低温长停留时间的深度延迟焦化技术,达到优化设计焦化炉结构及操作的目的。利用深度裂解技术,通过燃烧器的改进、合理布置、炉管排布的优化及多点合理注气等多项措施来满足炉管热强度按需要分布的目标,即保证管内重质原料实际裂解度不大于油品最大可裂化度、油膜温度、裂化停留时间在合理范围。目前国内大部分在役双面辐射箱式炉采用此技术进行升级改造,新建的阶梯炉采用此技术进行结构设计,管内426℃以上的反应停留时间达50~60s,提高了装置轻油收率,降低焦炭产率,同时适应劣质原料的加工。该技术目前已应用于国内50多套焦化加热炉,总加工规模超过5500万吨/年,接近全国延迟焦化总规模的50%。注汽量降低50%,石油焦产率平均降幅达10%。

跟帖

查看更多跟帖 已显示全部跟帖