阀门安装规范要求、常见故障与原因及检修要求

阀门的检查与安装

1阀门安装前的检查

① 仔细检查核对阀门型号、规格是否符合图纸要求。

② 检查阀杆和阀瓣开启是否灵活,有无卡住和歪斜现象。

③ 检查阀门有无损坏,螺纹阀门的螺纹是否端正和完整无缺。

④ 检查阀座与阀体的结合是否牢固,阀瓣与阀座、阀盖和阀体,阀杆与阀瓣的联结。

⑤ 检查阀门垫料、填料及紧固件(螺栓)是否适合于工作介质性质的要求。

⑥ 对陈旧的或搁置较久的减压阀应拆卸,灰尘、砂粒等杂物须用水清洗干净。

⑦ 清除通口封盖,检查密封程度,阀瓣必须关闭严密。

2阀门的压力试验

低压、中压和高压阀门要进行强度试验和严密性试验,合金钢阀门还应逐个对壳体进行光谱分析,复查材质。

1.阀门的强度试验

阀门的强度试验是在阀门开启状态下试验,检查阀门外表面的渗漏情况。PN≤32MPa的阀门,其试验压力为公称压力的1.5倍,试验时间不少于5min,壳体、填料压盖处无渗漏为合格。

2.阀门的严密性试验

在阀门完全关闭状态下进行的试验,检查阀门密封面是否有渗漏,其试验压力,除蝶阀、止回阀、底阀、节流阀外的阀门,一般应以公称压力进行,在能够确定工作压力时,也可用1.25倍的工作压力进行试验,以阀瓣密封面不漏为合格。

3阀门安装的一般规定

1. 阀门安装的位置不应妨碍设备,管道及阀体本身的操作,拆装和检修,同时要考虑到组装外形的美观。

2. 水平管道上的阀门,阀杆朝上安装,或倾斜一定角度安装,不可手轮向下安装。高空管道上的阀门、阀杆和手轮可水平安装,用垂向低处的链条远距离操纵阀的启闭。

3. 排列对称,整齐美观;立管上的阀门,在工艺允许的前提下,阀门手轮以齐胸高最适宜操作,一般以距地面1.0—1.2m为宜,且阀杆必须顺着操作者方向安装。

4. 并排立管上的阀门,其中心线标高最好一致,且手轮之间净距不小于100mm;并排水平管道上的阀门应错开安装,以减小管道间距。

5. 在水泵、换热器等设备上安装较重的阀门时,应设阀门支架;在操作频繁且又安装在距操作面1.8m以上的阀门时,应设固定的操作平台。

6. 阀门的阀体上有箭头标志的,箭头的指向即为介质的流动方向。安装阀门时,应注意使箭头指向与管道内介质流向相同。

7. 安装法兰阀门时,应保证两法兰端面互相平行和同心,不得使用双垫片。

8. 安装螺纹阀门时,为便于拆卸,一个螺纹阀门应配用一个活接。活接的设置应考虑检修的方便,通常是水流先经阀门后流经活接。

4阀门安装注意事项

1. 阀门的阀体材料多用铸铁制作,性脆,故不得受重物撞击。

2. 搬运阀门时,不允许随手抛掷;吊运、吊装阀门时,绳索应系在阀体上,严禁拴在手轮、阀杆及法兰螺栓孔上。

3. 阀门应安装在操作、维护和检修最方便的地方,严禁埋于地下。直埋和地沟内管道上的阀门,应设检查井室,以便于阀门的启闭和调节。

4. 应保证螺纹完整无损,并在螺纹上缠麻、抹铅油或缠上聚四氟乙烯生料带,旋扣时,需用扳手卡住拧入管子一端的六角阀体。

5. 安装法兰阀门时,注意沿对角线方向拧紧连接螺栓,拧动时用力要均匀,以防垫片跑偏或引起阀体变形与损坏。

6. 阀门在安装时应保持关闭状态。对靠墙较近的螺纹阀门,安装时常需要卸去阀杆阀瓣和手轮,才能拧转。在拆卸时应在拧动手轮使阀门保持开启状态后,再进行拆卸。

闸阀、截止阀、止回阀的安装

闸阀又称闸板阀,是利用闸板来控制启闭的阀门,通过改变横断面来调节管路流量和启闭管路。闸阀多用于对流体介质做全启或全闭操作的管路。闸阀安装一般无方向性要求,但不能倒装。 |

|

截止阀是利用阀瓣来控制启闭的阀门。通过改变阀瓣与阀座的间隙,即改变通道截面的大小来调节介质流量或截断介质通路。安装截止阀必须注意流体的流向。 安装截止阀必须遵守的原则是,管道中的流体由下而上通过阀孔,俗称“低进高出”,不许装反 。 |

|

止回阀又称逆止阀、单向阀,是一种在阀门前后压力差作用下自动启闭的阀门,其作用是使介质只做一个方向的流动,而阻止介质逆向往回流动。止回阀按其结构不同,有升降式、旋启式和蝶形对夹式。升降式止回阀又有卧式与立式之分。安装止回阀时,也应注意介质的流向,不能装反。 |

|

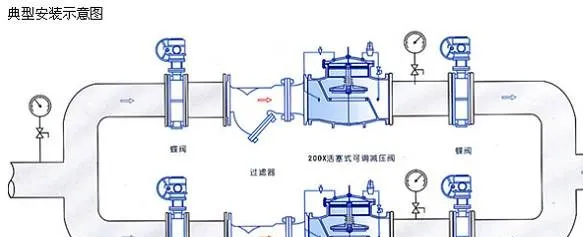

减压阀的安装:

减压阀是通过调节,将进口压力减至某一需要的出口压力,并依靠介质本身的能量,使出口压力自动保持稳定的阀门。

从流体力学的观点看,减压阀是一个局部阻力可以变化的节流元件,即通过改变节流面积,使流速及流体的动能改变,造成不同的压力损失,从而达到减压的目的。然后依靠控制与调节系统的调节,使阀后压力的波动与弹簧力相平衡,使阀后压力在一定的误差范围内保持恒定。

1.垂直安装的减压阀组,一般沿墙设置在距地面适宜的高度;水平安装的减压阀组,一般安装在永久性操作平台上。

2.应用型钢分别在两个控制阀(常用于截止阀)的外侧载入墙内,构成托架,旁通管也卡在托架上,找平找正。

3.减压阀应直立地安装在水平管道上,不得倾斜,阀体上的箭头应指向介质流动方向,不得装反。

4.两侧应装设截止阀和高、低压压力表,以便观察阀前后的压力变化。减压阀后的管道直径应比阀前进口管径大2#-3#,并装上旁通管以便检修。

5.薄膜式减压阀的均压管,应连接在低压管道上。低压管道,应设置安全阀,以保证系统的安全运行。

6.用于蒸汽减压时,要设置泄水管。对净化程度要求较高的管道系统,在减压阀前设置过滤器。

7.减压阀组安装结束后,应按设计要求对减压阀、安全阀进行试压、冲洗和调整,并做出调整后的标志。

8.对减压阀进行冲洗时,关闭减压器进口阀,打开冲洗阀进行冲洗。

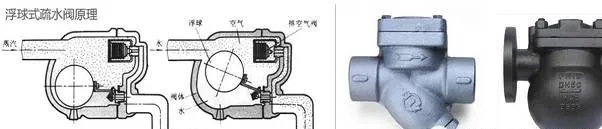

蒸汽疏水阀,的基本作用是将蒸汽系统中的凝结水、空气和二氧化碳气体尽快排出;同时最大限度地自动防止蒸汽的泄漏。疏水阀的品种很多,各有不同的性能。

根据疏水阀工作原理的不同,可化为以下几种类型:

机械型:依靠蒸汽疏水阀内凝结水液位高度的变化而动作,包括:

浮球式:浮子为封闭的空心球体。

敞口向上浮子式:浮子为开口向上的桶型。

敞口向下浮子式:浮子为开口向下的桶型。

热静力型:依靠液体温度的变化而动作,包括:

双金属片:敏感元件为双金属片。

蒸汽压力式:敏感元件为波纹管或墨盒,内部充入挥发性液体。

热动力型:依靠液体的热动力学性质的变化而动作。

圆盘式:由于在相同的压力下,液体与气体的流速不同,所产生的不同的动,静压力,驱使圆盘阀片动作。

脉冲式:由于不同温度的凝结水通过两极串连节流孔板时,会在两极节流孔板之间形成不同压力,驱使阀瓣动作。

1.前后都要设置截断阀(截止阀),疏水阀与前截断阀间应设置过滤器,以防止凝结水中的污垢堵塞疏水阀。

2.疏水阀与后截断阀间应设检查管,用于检查疏水阀工作是否正常,如打开检查管大量冒汽,则说明疏水阀坏了,需要检修。

3.设置旁通管是为了在启动时排放大量凝结水,减小疏水阀的排水量负荷。

4.当疏水阀用于用热设备的凝结水排除时,应安装在用热设备的下部,使凝水管垂直返下接入疏水器,以防用热设备存水。

5.安装位置应尽量靠近排水点,若距离太远时,疏水阀前面的细长管道内会积存空气或蒸汽。

6.在蒸汽干管水平管线过长时应考虑疏水问题。

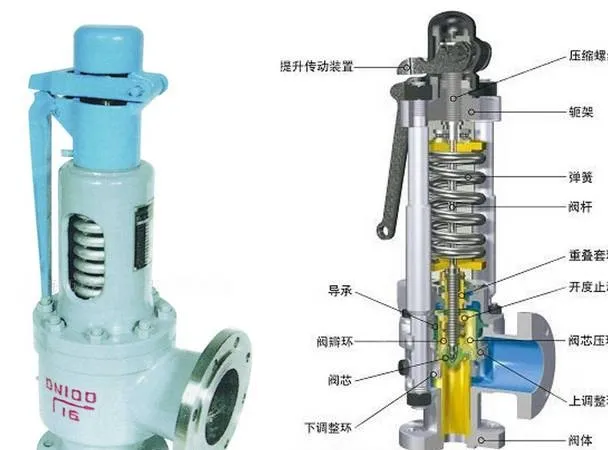

安全阀是启闭件受外力作用下处于常闭状态,当设备或管道内的介质压力升高超过规定值时,通过向系统外排放介质来防止管道或设备内介质压力超过规定数值的特殊阀门。

安全阀属于自动阀类,主要用于锅炉、压力容器和管道上,控制压力不超过规定值,对人身安全和设备运行起重要保护作用。注安全阀必须经过压力试验才能使用。

1.安装前必须对产品进行认真地检查,验明是否有合格证及产品说明书,以明确出厂时的定压情况。

2.安全阀应尽可能布置在平台附近,以便检查和维修。

3.安全阀应垂直安装,应使介质从下向上流出,并要检查阀杆的垂直度。

4.一般情况下,安全阀的前后不能设置截断阀,以保证安全可靠。

5.安全阀泄压:当介质为液体时,一般都排入管道或密闭系统;当介质为气体时,一般排至室外大气;

6.油气介质一般可排人大气,安全阀放空管出口应高出周围最高构筑物3m,但以下情况应排人密闭系统,以保证安全。

7.人口管道直径,最小应等于阀门的入口管径;排放管直径不得小于阀门的出口直径,排放管应引至室外,并用弯管安装,使管出口朝向安全地带。

8.安全阀安装时,当安全阀和设备及管道的连接为开孔焊接时,其开孔直径应与安全阀的公称直径相同。

蒸汽疏水阀系统的集中应用:

一般阀门常见故障与原因

1、填料函泄漏原因与维修方法:

故障原因 |

维修方法 |

装填填料方法不正确(如整根盘旋放入) |

正确装填料 |

阀杆变形或腐蚀生锈 |

修理或换新 |

填料老化 |

更换填料 |

操作用力不当或用力过猛 |

缓开缓闭,操作平稳 |

2、阀杆失灵原因与维修方法:

故障原因 |

维修方法 |

阀杆损伤、腐蚀脱扣 |

更换阀件 |

阀杆弯扭 |

阀门不易开启时,不要用长器具撬别手轮,弯扭的阀杆需要换 |

阀杆螺母倾斜 |

更换阀件或阀门 |

露天阀门锈死 |

露天阀门应加强养护,定期转动手轮 |

3、密封面泄漏原因与维修方法:

故障原因 |

维修方法 |

密封面磨损,轻度腐蚀 |

定期研磨 |

关闭不当,密封面接触不好 |

缓慢、反复启闭几次 |

阀杆弯曲,上、下密封面不对中心线 |

修理或更换 |

杂质堵住阀孔 |

开启,排除杂物,再缓慢关闭,必要时加过滤器 |

密封圈与阀座、阀瓣配合不严 |

修理 |

阀瓣与阀杆连接不牢 |

修理或换件 |

4、其他故障、原因与维修方法:

故障 |

故障原因 |

维修方法 |

垫片泄漏 |

垫片材质不适应或在日常使用中受介质影响失效 |

采用与工作条件相适应的垫片或更换垫片 |

阀门开裂 |

冻坏或螺纹阀门安装时用力过大 |

保温防冻,安装时用力均匀适当 |

手轮损坏 |

重物撞击,长杆撬别开启,内方孔磨损倒棱 |

避免撞击,开启时用力均匀,方向正确,锉方孔或更换手轮 |

压盖断裂 |

紧压盖时用力不均 |

对称拧紧螺母 |

闸板失灵 |

楔形闸板因腐蚀而关不严,双闸板的顶楔损坏 |

定期研磨,更换成碳钢材质的顶楔 |

1自动阀门常见故障与原因

1、止回阀常见故障、原因、预防与维修

故障 |

故障原因 |

维修方法 |

介质倒流 |

1、阀芯与阀座间密封面损 2、阀芯、阀座间有污物 |

1、研磨密封面 2、清除污物 |

阀芯不开启 |

1、密封面被水垢粘住 2、转轴锈住 |

1、清除水垢 2、打磨铁锈,使之灵活 |

阀瓣打碎 |

阀前、阀后的介质压力处于接近平衡的“拉锯”状态,使脆性材料制的阀瓣频繁拍打 |

采用韧性材料阀瓣 |

2、疏水阀常见故障、原因、预防与修理

故障 |

故障原因 |

维修方法 |

不排水 |

1、蒸汽压力太低 2、蒸汽和冷凝水未进入疏水器 3、浮筒式的浮筒太轻 4、浮筒式的阀杆与套管卡住 5、阀孔或通道堵塞 6、恒温式阀芯断裂,堵塞阀孔 |

1、调整蒸汽压力 2、检查蒸汽管道阀门是否关闭堵塞 3、适当加量或更换浮筒 4、检修或更换,使其灵活 5、清除堵塞杂物,阀前装过滤器 6、更换阀芯 |

排汽 |

1、阀芯和阀座磨损,漏汽 2、排水孔不能自行关闭 3、浮筒式浮筒体积小,不能浮起 |

1、研磨密封面 2、检查是否有污物堵塞 3、适当加大浮筒体积 |

连续工作温度下降 |

1、排水量低于凝结水量2、管道中凝结水量增加 |

1、更换合适的疏水器 2、加装疏水器 |

3、减压阀常见故障、原因、预防与维修

故障 |

故障原因 |

维修方法 |

阀后压力不稳 |

1、脉冲式的是阀径选用不当,两端介质压差大 2、弹簧式的调节弹簧选择不当 |

1、更换合适的减压阀 2、更换合适的调节弹簧 |

阀门不通 |

1、控制通道被杂物堵塞 2、活塞内锈迹卡住,在最高位置不能下移 |

1、清除杂物,阀前安过滤器 2、检修活塞,使其灵活 |

阀门直通 |

1、活塞卡在某一位置 2、主阀阀瓣下部弹簧断裂 3、脉冲阀阀柄在密合位置处卡位 4、主阀瓣与阀座密封面间有污物卡住或严重腐蚀 5、薄膜片失效 |

1、检修活塞,使其灵活 2、更换弹簧 3、检修,使其灵活 4、清除污物,定期研磨密封面 5、更换薄膜片 |

阀后压力不能调节 |

1、调节弹簧失灵 2、帽盖有泄漏,不能保持压力 3、活塞、汽缸磨损或腐蚀 4、阀体内充满冷凝水 |

1、更换调节弹簧 2、及时检修,更换垫片 3、检修汽缸,更换活塞环 4、松开丝堵,排净冷凝水 |

4、安全阀常见故障、原因、预防与修理

故障 |

故障原因 |

维修方法 |

密封面渗漏 |

1、阀芯与阀座密封面有污物或磨损 2、阀杆中心线不正 |

1、清除污物或研磨密封 2、校正调直阀杆中心线 |

超过工作压力不开启 |

1、杠杆被卡住或销子锈蚀 2、杠杆式的重锤被移动 3、弹簧式的弹簧受热变形或失效 4、阀芯与阀座粘住 |

1、检修杠杆或销了 2、调整重锤位置 3、更换弹簧 4、定期做排气试验 |

不到工作压力就开启 |

1、杠杆的重锤向内移动 2、弹簧式的弹力不够 |

1、调整重锤位置 2、拧紧或更换弹簧 |

开启后阀芯不自动关闭 |

1、杠杆式的杠杆偏斜 2、弹簧式的弹簧弯曲 3、阀芯或阀杆不正 |

1、检修杠杆 2、调整弹簧 3、调整阀芯或阀杆 |

常用阀门检修

阀门在安装和使用过程中,由于制造质量和磨损等原因,使阀门容易产生泄漏和关闭不严等现象。

1. 压盖泄漏检修

(1)小型阀盖泄漏检修

(2)较大阀门压盖泄漏检修

2.不能开启或开启不通汽、不通水

(1)闸阀

(2)截止阀

(3)阀门或管道堵塞

3.关不住或关不严

(1)关不严:可能是由于阀座与阀芯之间卡有脏物,或是阀座、阀芯有被划伤之处,致使阀门无法关严。

(2)关不住:是在开启阀门时,用力过猛而开过了头。

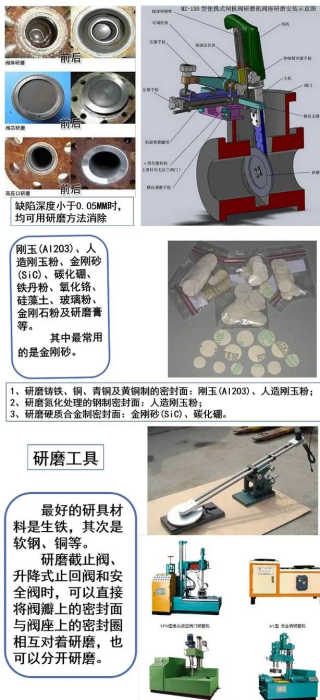

阀门研磨

润滑剂:对不同的研磨工具,要求使用不同的润滑剂。

1、使用生铁研磨工具时,用煤油作润滑剂;

2、使用软钢研磨工具时,用机油;

3、使用铜研磨工具时,用机油、酒精或碱水碱水(碱水是天然碱,主要的成分是碳酸钠和碳酸钾)。

本文来源于综合信息。

版权声明:转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:process@vogel.com.cn。

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多