远程运维走入智能泵世界

基于工业物联网技术的智能泵产品——泵的核心功能是可靠输送,在满足泵可靠工作的前提下,越来越多的泵制造商们正在坚持不懈地研究其自身的产品,希望将云端技术推向泵行业。当泵进入云端时,人们从中获得了什么?

在汉诺威工业博览会上正式提出工业4.0愿景的10年后,网络化才进入了流体世界。在未来,泵不仅需要高效卓越,还应当作为智能生产的一部分,与控制系统和其他现场设备进行联机通信。开发人员希望通过这种方式使流程工业中的泵走向网络化,从而帮助泵制造商在竞争中脱颖而出。而操作人员则持怀疑态度:是否对每个泵都进行控制?如果不是,那么网络化的意义何在?

即使是最智能的泵也必须进行维护和保养。如果可以在标准化数据交换的基础上比较运行参数和泵特性,则可以及早检测到异常和故障风险。例如,InfraservWiesbaden依赖制造商KSB的基于云的状态监测系统KSBGuard:该系统使用泵轴承上的传感器来测量发生的振动等数据,并通过网关将其发送到制造商的云端。通过这种方式,操作人员可以随时关注泵的状况,并可以根据具体的测量数据来计划维护工作。该应用程序还可用于记录干预和维护工作。

格兰富凭借其GRM远程管理系统在这方面更加领先:GRM远程管理系统不仅可以对泵进行监控,还可以改变设定值或开启和关停泵,并优化服务和维护工作。GRM远程管理系统并不是这家丹麦公司唯一的智能技术:格兰富的应用程序“ChempairingSuite”为化学品分配中的计量泵提供了远程访问工具。灌装液位也可以通过存储在云中的数据库和实际加药量来进行记录和监控。其技术基础是集成在泵中的“流量控制”计量监控系统,它可以识别典型的计量错误(阀门缺陷、气泡、汽蚀和超压)并记录实际的计量体积流量。

一张图片胜过千言万语:Seepex增强现实(AR)助手将现有的专业信息实时传输

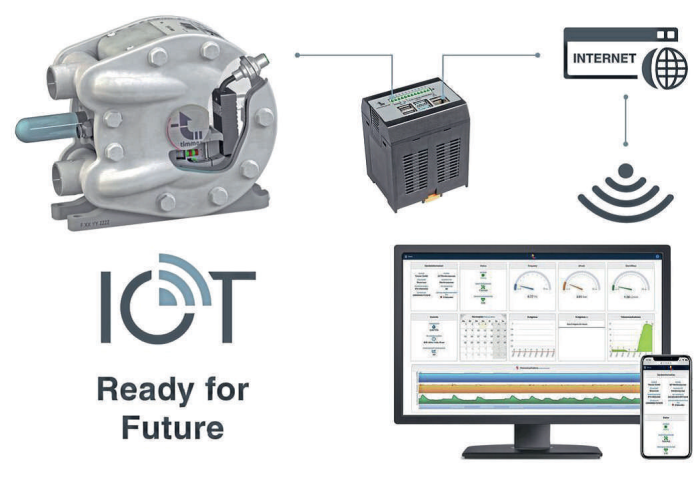

德国钛姆勒公司的物联网解决方案Timiot也同样依赖于传感器和云计算,旨在为气动双隔膜泵实现独立于位置的实时监控和预测性维护。这是基于用于数据采集的智能传感器和泵与制造商云平台的连接的结合。当然,钛姆勒公司指出泵必须配备智能传感器,这是2021年5月以来,钛姆勒公司双隔膜泵系列的标准配置。

而格兰富或德国Renner公司并非如此:无论是GRM传感器还是Renner的RPR4.0都可以轻松地将现有的泵引入物联网。Renner使用人工智能使传感器在学习曲线中熟悉操作条件。开发人员解释说,该设备可以在其使用寿命期间学习新事物,并更好地识别关键的操作状态。Seepex公司希望使其螺杆泵符合数字化要求,并在模块化的数字解决方案中捆绑了一系列相应的附加功能。其中包括Seepex连接服务云平台(SeepexConnectedServices),它绑定了泵数据并支持分析。此外,它还包括了各种监控选项,有助于及早识别可能的损坏。通过泵监视器实现泵的监控以及数据记录,而服务应用程序可在紧急情况下提供进一步的帮助。

自2020年以来,BrinkmannPumps、格兰富或Seepex等制造商就已经开始提供安装和调试方面的帮助。经验丰富的技术人员通过电话、远程维护或软件会议工具为用户提供支持。Seepex的高级分析服务甚至可以通过用户特定的计算方法来帮助发现复杂的关系和模式。新的增强现实技术(AR)的远程支持可实时提供额外的支持。这里使用了Vodafone开发的“增强现实助手”应用程序,用户可以使用它来上传生产过程中的实时图像。

在KSBGuard和相关数据接口的帮助下,操作员可以快速接收有价值的状态信息,如泵的信息

起初可能会发现很难接受制造商的云思路,但是如果“不想把所有鸡蛋放在同一个篮子里”,就会慢慢适应云技术。幸运的是,自动化公司自己也发现了这个问题:菲尼克斯电气等公司可提供一个基于网络的状态监控系统,在他们的程序中使用泵监视器进行简单的可视化监控。除了维护期间外,对泵进行运行期间检测以便确定最佳的系统效率。通过持续监测振动,可以在早期检测并避免湍流和汽蚀。该系统使用制造商的Proficloud肯定是有帮助的。

如果可以在标准化数据交换的基础上对运行参数和泵特性进行比较,就可以及早地辨别异常并排除故障风险。

《流程工业》杂志版权所有,谢绝转载。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn。

相关推荐

-

构建创新生态,加速工业数字化低碳双转型:“绿色智能制造创赢计划”全新出发

由工业和信息化部国际经济技术合作中心与施耐德电气共同主办的“绿色智能制造创赢计划”第三季于3月29日在北京启动。

2022-03-29 施耐德电气

-

施耐德电气2022年“绿色智能制造创赢计划”即将开启,以创新激活未来工业新动能

中国北京,2022年3月24日——2022年政府工作报告中提出,“深入实施创新驱动发展战略,巩固壮大实体经济根基。”“着力培育‘专精特新’企业,在资金、人才、孵化平台搭建等方面给予大力支持”。作为全球能源管理和自动化领域的数字化转型专家,施耐德电气始终关注中小企业的成长,并于2020年开启首届“绿色智能制造创赢计划”。2022年,绿色智能制造创赢计划即将迎来第三季,“加速营”和“成长营”双营模式、“绿色智能制造技术融合创新委员会”以及丰富的“工业场景”等全新亮点将悉数揭秘。依托这一平台,施耐德电气联合生态伙伴、融合创新技术,为“专精特新”企业提供快速成长土壤,并以可落地、可复用的联创解决方案,为工业领域的数字化转型和低碳转型注入新的活力。

2022-03-25 施耐德电气

-

横河电机和JSR使用人工智能连续35天对化工厂进行自主控制,开创世界先河

横河电机公司和JSR公司宣布成功完成一项现场测试。该测试使用人工智能(AI)连续35天对一家化工厂进行了自主控制,此举开创了世界先河*1。该测试证明了强化学习人工智能可以安全地应用于实际工厂,并证明了该技术可以控制现有控制方法(PID控制*2/APC*3)所无法实现的操作,到目前为止,此类操作仍需要根据工厂人员的经验判断对控制阀进行手动操作。该举措入选了日本经济产业省2020年高级工业安全促进项目补贴计划。

2022-03-23 流程工业

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

中国石油攻克卡脖子技术 气相法 POE 工艺实现规模化量产填补国内空白

2026-01-30

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多