从油煤价格、工艺路线、全成本优势方面等分析我国煤化工的竞争力

从全球看,煤化工几乎都集中于我国。相比主流的油气化工,煤化工是否具备成本优势?就赛道而言,煤化工很可能是未来我国大化工中最具成长性的子行业。那问题来了:我国煤化工竞争力到底在哪里?

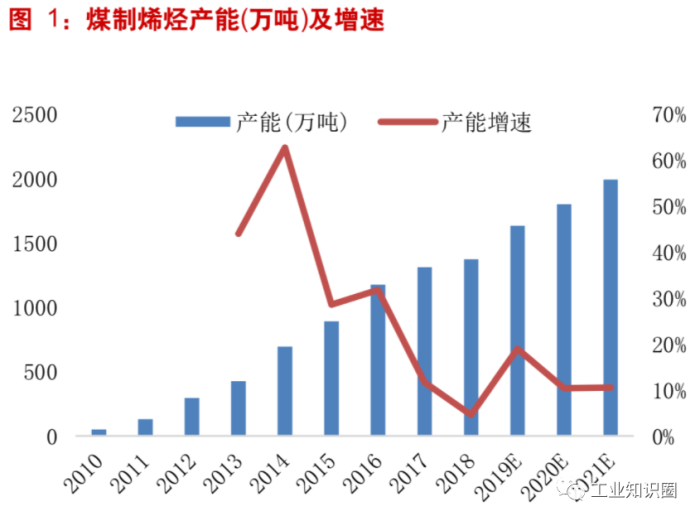

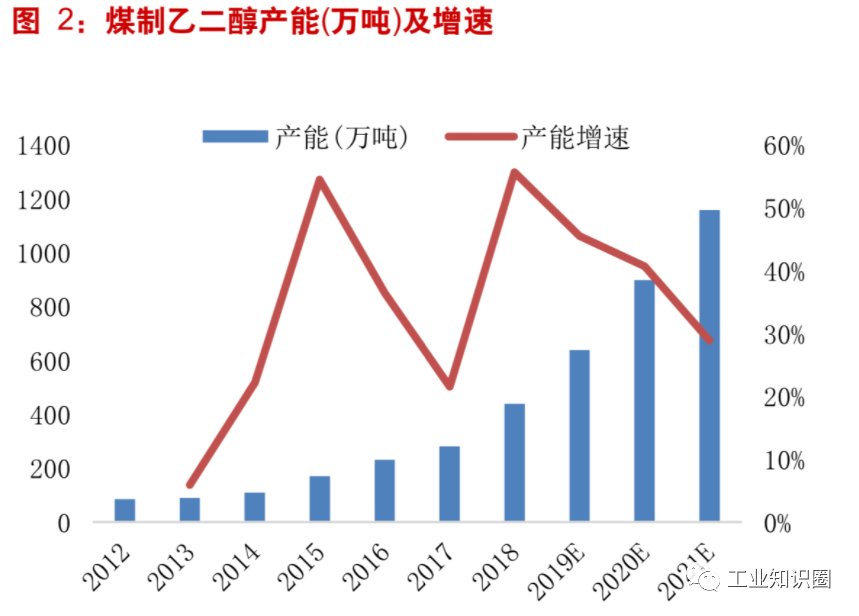

过去几十年,有机化学工业基本都是以石油为原料,因此也往往被等同于石油化工。近两年随着美国页岩油气革命的爆发,以NGL中伴生的乙烷和丙烷为原料的气头化工也在北美地区兴起,并逐步扩散到全球。而煤化工行业的发展则一直处于非主流状态,历史上主要集中于二战期间的德国和曾因种族隔离而被全球制裁的南非。貌似在油气资源可以自由获取的背景下,煤化工并没有太大的生存空间。但有意思的是,最近几年我国以MTO、煤制乙二醇为代表的新型煤化工却呈现了爆发性增长,即使在2015年油价暴跌后,也没有停止产能扩张的步伐。我国煤化工,尤其是以烯烃和乙二醇为代表的的新型煤化工在全球石化行业中是否有成本竞争力?未来各下游产品还有多大成长空间?就我们的判断,我国煤化工在C1~C3产业链上有很强的成本优势,尤其是乙二醇和己内酰胺产能都有望迎来爆发性增长。

一. 从油煤价格分析,煤化工占据强原料成本优势

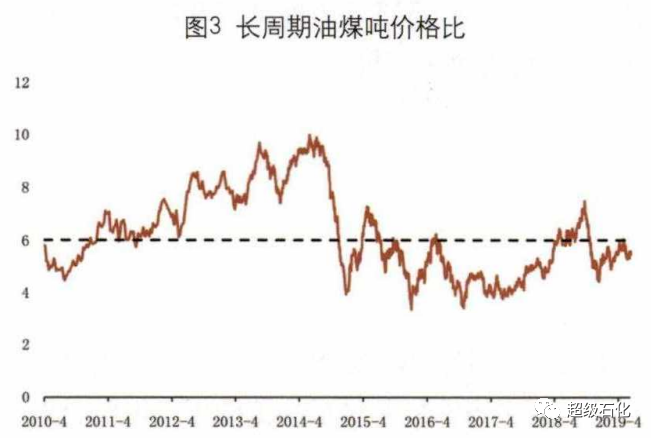

我国资源禀赋缺油少气,煤炭资源却很丰富,因此煤价相比油气折价很大。以东部秦皇岛煤价测算,过去10年平均仅为油价的1/6和气价的1/4,西北还要更低,发展煤化工有很强的原料成本优势。近两年由于油价暴跌和国内供给侧改革带来的煤价上涨,我国油煤价格比已经到了历史较低水平。

这在短期虽不利于煤化工,但从长期看也意味着煤化工在成本端潜在优势很大。从上游历史盈利看,煤炭接近峰值水平,石油处于中值7JC平,天然气则在谷底,所以煤化工利润被上游侵占最为严重。如果煤炭盈利回到历史均值水平,煤化工成本竞争力也会大幅提升。而且近两年煤价如此之高,根本原因还是在于政策层面对于供给的严格限制。例如西北企业销售煤炭普遍存在配额制,今年执行尤为严格,当地空有高煤价,但实则产能无法释放。

因此本轮煤化工投资主体都来自于资源型企业,如神华、中煤、陕煤等,本质上还是通过煤化工来变现其上游产能。对于这些企业来说,其赚取的是从煤到化工品的全产业链利润。如果以坑口煤成本200元测算,则煤制烯烃和乙二醇的吨完全成本只有5063元和3705元,即使以当前已大幅下跌后的产品价格测算(聚乙烯8300元/吨,乙二醇4400元/吨),其盈利能力也非常之强,依然具备扩产能力。而且哪怕我国烯烃和乙二醇完全来自煤化工,对煤炭的增量消耗也只有2.4亿吨.只占国内产量的6%,很难对煤价构成冲击并破坏成本端的逻辑。

二、在工艺路线上比看,煤焦化工艺竞争力碾压低石油化工

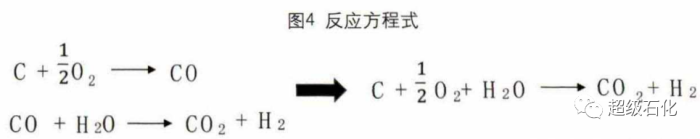

煤炭作为化工原料最大的缺陷就是几乎全部由碳元素构成。相比之下,天然气为ch4,石油组分则近似为ch2,煤炭在碳氢比上有天然的劣势。如果以煤炭为原料通过最主流的煤气化反应生产各类下游含氢化T品就要用—个C元素来置换两个H元素,并生成无用的C02,相当于要浪费一个C元素,因此碳转化率效率上要低于石油和天然气。但同样是因为碳氢比低,煤炭能量密度也只有石油和天然气的30%左右,作为燃料只能集中使用,无法小型化,不像油气简单加工后就可用于汽车等移动应用场景,而且燃煤污染还很大,因此煤炭作为燃料在能量密度基础上相比油气还有进一步的折价。可见煤炭虽不适合用作化工原料,但更不适合作为燃料。从能量密度角度看,油气价格应是煤价的3倍以上。那么作为化工原料,只要油气碳转化效率不高于煤炭的3倍,则煤化工就具备性价比优势,具体各产品情况如下∶

1.煤焦化:通过煤炼制焦炭过程中副产的煤焦油和焦炉煤气,生产下游化工产品。从化工角度看,基本利用了煤炭中全部碳元素,经济性很强,也是现代煤化工的起源。其中煤焦油主要用来生产苯系产品以及炭黑等,目前我国焦化苯占比达到50%,炭黑则更是几乎全部以煤焦油为原料。焦炉气化工原先主要生产氨醇,近两年随着技术突破,部分开始转产乙二醇。煤焦化路线以副产品为原料,成本很低,尤其是焦炉气化工还不需要再上马造气装置,成本优势就更明显。但其问题在于原料受主产品焦炭的制约,增产空间有限。而且从投资角度看,煤焦化企业盈利最终还是取决于焦炭,对化工的弹性非常有限。

2. 电石法PVC:该路线本质上类似于煤焦化,通过焦炭与石灰石生产电石,再与水反应生成乙炔,进而制备PVC。其碳转化效率也很高,并且联产的烧碱又是高耗能产业,天然适合我国西部的资源禀赋。因此过去十几年产能快速扩张,全球占比也从不足10%提高至35%。而且这还是在顶着美国页岩气革命带来的同样低成本气头产能扩张压力下取得的,其成本竞争力可见一斑。只不过目前全球市场占有率已很高,国家也开始严控新增产能,未来继续扩张的空间有限,并且还受到乙烯价格体系塌陷带来的利润压缩,行业很难有太大投资机会。

3.氨醇联产:通过煤制合成气再生产甲醇和合成氨,因为反应过程中要浪费一个碳原子,所以其碳元素转化率相当于1/2的石油或1/3的天然气。但按照能量密度折算后,煤炭基本与天然气等价,相当于石油的1.5倍。这也造成全球范围内一碳化工都是以天然气和煤炭为原料,而绝少采用油头路线。另外羰基化也是合成气独有的反应路线,可在原有碳链上低成本的延伸一个碳原子,其典型下游产品为醋酸、丁辛醇。从全球范围看,我国煤头成本要高于具备低成本气源的中东和北美,但好于其他地区。以合成氨最大下游尿素为例,我国产量占到全球约1/3,顶峰期曾大量出口。但氨醇的问题在于单价太低,远距离运输成本很高,我国产能市场占有率预计未来将以维持为主。但合成氨下游的己内酰胺,随着大量煤化工企业新建低成本产能的投产,我国有望成为全球成本洼地,在产能上还有很大的成长潜力且被严重低估。

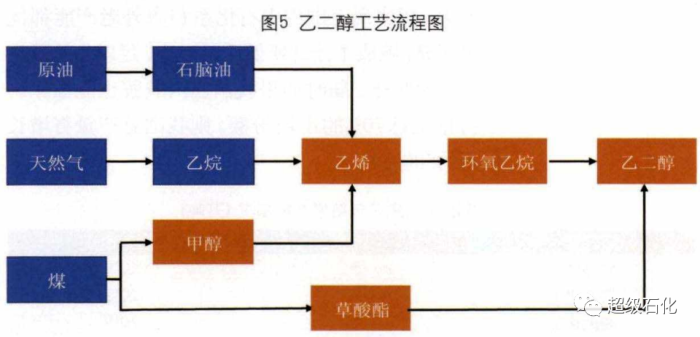

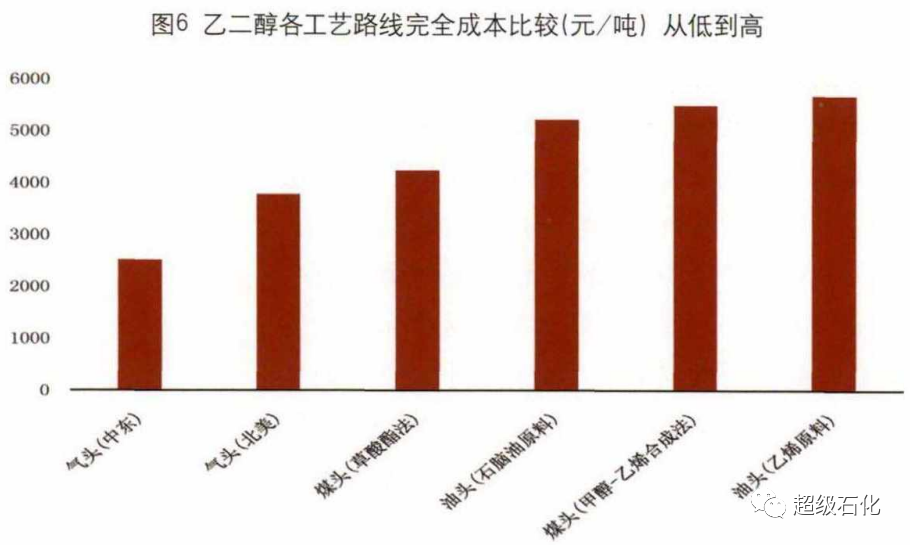

4. 煤制乙二醇:该路线可以认为是广义的羰基化反应,也是以合成气为原料制备乙二醇。如果以吨耗甲醇衡量,大约在1.2吨左右,其碳转化效率也与甲醇类似,算是比较适合煤化工的产品,另外其反应流程相比油头与煤制烯烃路线都要短很多,设备投资和综合运行成本也更低。所以全球范围看,我国煤制乙二醇成本与氨醇联产类似,应该是仅高于中东和北美的气头产能,但低于其他各类产能。而且乙二醇下游主体都是配套PTA生产聚酯,全球70%的聚酯产能又都集中我国,所以上述低成本出口型产能最终都是要流向我国,相应我国煤制乙二醇因靠近市场,在运输成本和时间上有很大的优势,未来还是有很大的扩产空间。

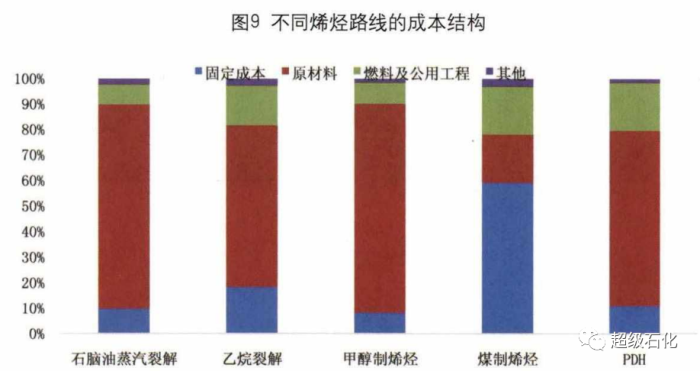

5. 煤制烯烃:该路线以甲醇为中介,通过脱水反应来生产稀烃,相当于又多浪费了一个碳元素,碳转化效率也降为石油的1/3。考虑到能量密度折价后,煤制烯烃基本与油化工等价,因此沿海高煤价区域建设煤制烯烃意义不大。但由于1吨烯烃要消耗6吨煤炭或3吨甲醇,从西北运上述吨位的产品至东部分别要约400元(聚烯烃)、1200元(煤炭)和1500元(甲醇),煤制烯烃建在西部可以节省大量运费,还是具备很好的经济性。相应沿海外购甲醇制烯烃产能如采购西北甲醇则在运费上劣势明显;如果依靠海外气头甲醇,虽近期盈利尚可,但从化工路线看浪费了天然气极好的碳氢比,并不合理。相比同为气头的乙烷裂解制乙烯和丙烷脱氢制丙烯,在成本上也毫无优势。所以我国沿海MTO路线在产业逻辑上还是有严重瑕疵,只有高油价阶段才有一定的经济效益,并不具备长周期太好的盈利能力。

6. 高耗能行业:煤化工行业中,西部除了高煤耗的新型煤化工之外,还有一部分是高电耗的企业。如氯碱、工业硅、甚至还包括电解铝和多晶硅等,其单吨电耗普遍在万度以上。西北自备电约在0.25元/千瓦时,新疆甚至可以低至0.2元/千瓦时以内,相比东部0.65元/千瓦时,无疑成本优势明显。但其超额利润的本质还是来自于对电网端的套利,是特定历史时期的产物,未来可复制性不强,只是存量产能的成本优势也会相对固化。

三、从全成本优势分析,新型煤化工成长空间巨大

我国煤化工中凭借成本优势,还具备大幅扩张全球市场份额能力的主要就是己内酰胺和煤制乙二醇。我国己内酰胺兼具苯、合成氨和氢气等原料优势,且在下游锦纶具备产业链优势,煤制乙二醇从反应原理看碳转化率其实很高,且流程也短于石油化工。这两个产品我国产能都在全球具备明显成本优势,属于成长性行业。虽然产能扩张期往往导致景气下行,但成本优势突出的龙头企业将赢得更大市场占有率,未来行业格局一旦稳定将成为新的现金牛产品。

我国最具竞争力的煤化工产业无疑是煤焦化、氨醇联产等一碳化工和电石法PVC等。但这些产品全球占比已经很高,进一步提升的空间有限。但好处是经历了多年洗牌和景气持续低迷,行业格局都趋于稳定。不但新企业不再进人,老企业也没有很强的动力再挑起价格战来扩张产能,因此新增供给比较有序,尿素和PVC等产品更是在国家政策层面都开始严格控制新建产能。所以上述传统行业虽无成长性,但也免受更低成本新增产能的冲击,存量产能现有优势将有望长期固化,未来也将逐步转型为能长期赚取稳定利润的现金牛型企业。而煤制烯烃虽完全成本优势不大,在未来烯烃大周期向下中过程预计扩张节奏也会放慢。但由于其折旧占比太高,现金成本优势却很明显,应该可以熬过洗牌最惨烈的阶段。随着高成本产品被迫出局,其市占率也会提升。

—己内酰胺行业

己内酰胺原料50%为苯,50%为煤制气产生的合成氨、氢气和双氧水等,是典型的油煤结合产品。其生产过程为一吨苯+—吨合成氨等煤气化产品和硫酸,合成出一吨己内酰胺+—吨硫酸铵(化肥)。从合成氨看,虽然中东和北美成本更低,但其化工主体走气头路线,苯产量极低。美国是全球最大的苯进口国,中东不但缺苯,本地农业也很难就地消化副产的低价硫酸铵。而欧洲和日韩等油头化工为主的国家虽苯产量尚可,但合成氨产能有限,且成本很高。我国则兼具苯与煤化工两大优势,尤其是苯的来源不但有油头苯,还有我国独有的焦化苯路线,可谓极其丰富。更为关键的是,己内酰胺下游主要用来做锦纶,我国又是纺织的全产业链大国,可比的涤纶和上游PTA都占到了全球70%以上的市场份额。综合原料端和市场端,我国己内酰胺的全球竞争力还要远胜纯油头下游的PTA,占比理应更高,但现实却是我国己内酰肪有效产能仅占全球的约50%。

对于己内酰胺来说,由于我国苯资源极为丰富,且运输成本占比也不高,并不构成产业瓶颈。而煤气化下游产品由于单价低,所以储运成本占比很高,如果缺乏煤化工配套,依靠外购的话成本很高,所以己内酰胺在我国本质上与煤化工联系更为紧密。但过去因中石化的技术垄断,甚少煤化工企业介入该行业,高度垄断也造成行业长期享有暴利。从上游原料看,己内酰胺为纯苯,PTA为PX。PX由于审批原因供给受限,价格还一直高于纯苯。但过去10年前者吨价差接近8000元,而后者则很少超过600元,即使剔除生产成本的差异,己内酰胺盈利也是PTA的10倍以上。随着技术扩散,近两年大量煤头企业上马己内酰胺项目,新建产能规模接近200万吨。这虽会拖累景气下滑,但新产能无论是装置规模、配套程度还是费用控制能力,相比现有国内中石化系和海外老产能都优势明显,吨成本预计要低千元以上,足以支撑新产能不断扩张。届时如果我国己内酰胺也能像涤纶占据全球70%的市场份额,则我国总产量将增长至约500万吨。

—煤制乙二醇行业

我国每年乙二醇需求约为1700万吨,自产700万吨,进口1000万吨。其中来自中东的进口量约为700万吨,成本预计在2500元,远低于我国各类产能,极难被替代。美国未来配套乙烷裂解还计划上马100万吨乙二醇,成本预计为3770元,不考虑关税干扰也将最终出口到我国。另外本轮大炼化扩产也有约400万吨乙二醇,其都是给自身PTA配套,除非长期处于现金亏损,否则市场份额很难被抢夺。剔除上述产能,剩余市场规模约500万吨,主要为油头和煤头的竞争。目前煤头主流成本约4800 元,现金成本更是只有3800元,因此即使今年乙二醇跌至4000元/吨左右,除了早期部分高成本煤制乙二醇产能以外,大多数产能还是可以维持生产。而油头中外购和自有乙烯产能的完全成本分别为5670元和5200元,已经严重亏损。只是介于油头都是一体化装置,乙二醇短期很难单独停车,还在勉力维持。

但长期看我国油头和中东乙二醇产能都可以转产盈利更好的乙烯产品,如聚乙烯和环氧乙烷。另外随着PX、乙烯、丙稀等主要石化产品盈利都大幅下滑,石脑油裂解综合盈利很可能会出现多年未见的全面亏损,最终倒逼高成本且缺乏下游配套的产能退出。

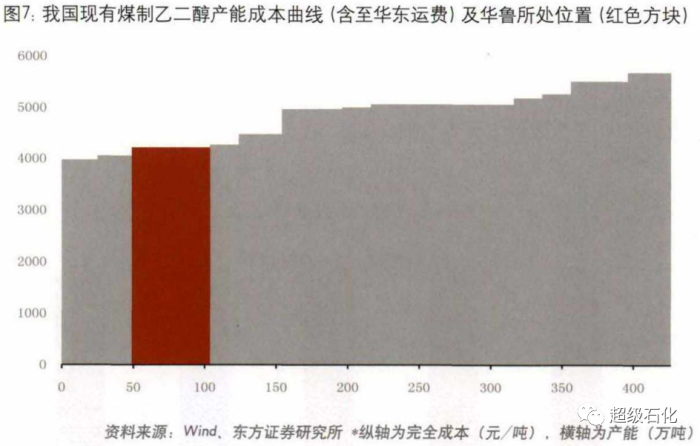

因此我们预计远期我国乙二醇需求将达到2000万吨,届时煤化工产能占比约为40%,即800万吨,相比目前还有翻倍空间。从煤头内部竞争力看,华鲁拥有煤制合成气和草酸酯加氢这两个关键环节的技术优势,以及单套规模和自产催化剂上的优势。从运输费用看,乙二醇吨耗煤量只有2吨左右,对应西北运费优势约400元/吨,而将西北乙二醇运至华东需要约800元/吨的运费,所以华鲁整体而言在该领域还是最具成本优势和远期成长性。

—煤制烯烃行业

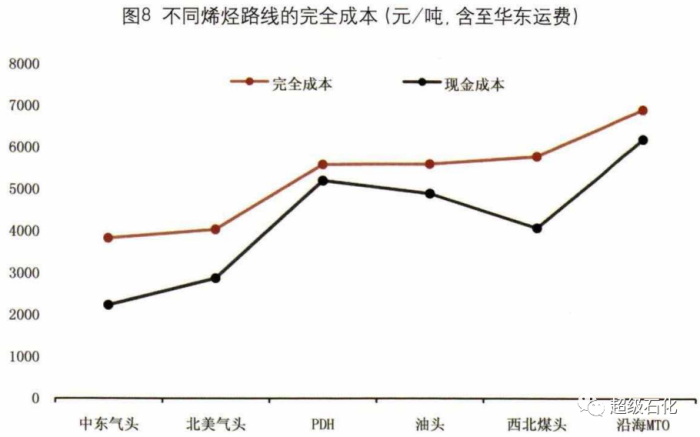

这两年受益于高油价和其后的烯烃大周期,我国新建了大量煤制乙烯和丙烯产能。目前能源价格下,从包含运费的完全成本看,中东和北美的气头化工成本最低,优势明显。我国西北煤化工则和油头成本接近,沿海外购甲醇制烯经即使以目前已经处于历史低位的甲醇测算,仍然属于最高成本产能,未来在产能过剩背景下生存堪忧。烯烃作为高度同质的大宗商品本质上就是拼成本,煤制烯烃最黄金的时代无疑是2015年以前的高油价+低煤价阶段,其成本相对主流的油头产能有明显优势,所以产能增速很高。其后油价暴跌+煤价暴涨,煤头与油头成本基本接轨,过去几年虽然盈利尚可,但利润主要还是来自烯烃高景气带来的周期性利润,所以整体扩张速度也降至每年200万吨左右。

未来西北在建产能还有乙烯和丙烯各约250万吨,规划中的烯烃产能560万吨。以正常投产速度测算也还是在每年200万吨左右。如果假设我国聚烯烃每年需求增速为7%,对应年增量为350万吨,则煤头产能全部释放在新增供给中的占比要达到60%,高于其在存量产能中14%的占比,相应市场占有率也会逐年提升。

而我们判断这种局面很可能会发生,原因就在于煤制烯烃反应流程长,原料处理量大,单位投资远大于石油化工和天然气化工。例如60万吨煤制烯烃投资要180亿元,石脑油裂解、丙烷脱氢和乙烷裂解可比投资分别只为40亿、47.8亿和78亿元。这也导致其总成本中折旧占比极高。但现金成本很低,只有4095元。即使未来价格战再惨烈,但凭借现金成本低的优势,还是足以熬死除中东和北美气头产能以外的其他各类竞争对手,远期我们预计煤制聚烯烃规模将达到2000万吨以上,体量上还是相当可观。

四、未来可期,煤化工投资重在技术领先型龙头企业

煤化工作为重资产行业,快速发展期必然伴随着大量资本开支,此时企业根本无力分红,只能依靠业绩增长来推动股价上涨。但产能大量投放往往也会导致景气低迷,量增叠加价跌并不一定带来盈利增长。所以这个阶段的投资要对短周期景气波动有极强的判断能力。其实过去20年,尿素和PVC等传统煤化工行业都有过高速增长,但10 年平均净资产收益率却接近于0,并没有给股东创造任何投资价值,市值增长主要都来自于融资。

反而这些行业进人稳定期后,新增产能很少,甚至在政策层面就被严格限制。这也导致产能重置成本大幅提升,存量企业优势很难再被动摇,可以稳定获取盈利,自由现金流也大幅好转。即使短期估值不便宜,但考虑到产能存续期一般远长于折旧期,一旦折旧计提完毕,远期利润就会大幅提升,如以永续自由现金流贴现来衡量,其估值水平很多并不高。因此对于煤化工这种极度重资产行业,只要能确保长期生存,也自有其投资价值。当然最好还是选择已完成洗牌行业中的技术领先型龙头企业。

我们可以从PVC看新型煤化工的未来。PVC作为千万吨级的化工产品,国内以电石法煤化工路线为主,海外则主要是乙烯法路线,美国页岩气革命后,以廉价乙烷制乙烯并生产PVC的气头路线也成为北美主流,可以说PVC与目前烯烃行业油煤气三大主流路线并存的格局非常类似,有很强的参考性。我国煤法PVC发展大体可分为三个阶段:

1.华东大量上马煤制PVC,逐步挤占乙烯法PVC份额。

2.技术向西北地区扩散,西北PVC凭借成本优势开始快速抢占市场。

3.西北PVC继续大幅扩产,又恰逢美国页岩气革命带来的北美低成本产能崛起,行业陷人惨烈价格战,各类高成本企业纷纷被逼退出市场。欧洲三大企业只剩下了一家,美国五大企业被整合为三家,我国东部除了万华、三友等极个别具备全产业链配套优势的企业外,几乎被淘汰殆尽。最终随着中美低成本产能都停止扩张,行业才进入稳态均衡。回首本轮PVC行业洗牌历程可以看出,凭借着原料和现金成本的优势,我国西北产能即使和全球最低成本的北美气头产能对抗,也做到了不落下风。只不过作为重资产行业,退出成本太高,任何产能扩张都要通过惨烈的价格战来倒逼原有玩家退出,即使成本低短期也很难获得太好的利润,相关个股在行业扩张期的表现也并不理想。低成本产只有能赢得了足够的市场份额,开始停止扩张,行业利润率最终回归常态,才能真正享受胜利果实,股价也有了表现的基础。

与PVC行业类似,在本轮油煤气烯烃产能同步扩产的大背景下,预计未来烯烃的洗牌过程也会非常惨烈,大体应可分为三个阶段:

1.西北煤头产能凭借成本优势不断扩张,并赚取和边际产能的成本差;

2.煤头产能大量投放导致成本曲线不断下移,行业出现严重供过于求,以至于需要以大面积现金亏损的方式来倒逼边际产能退出,此时即使低成本煤头产能也不会有太好的利润;

3.经历了惨烈洗牌后,煤头产能也试错出了扩张的极限,行业格局再次趋于稳定。但此时成本中枢已大幅下移,价格也将在更低水平上波动。乙二醇和己内酰胺洗牌过程也会比较类似,只是煤头在工艺路线上相比油头更具成本优势,因此市场占有率提升速度还要快于煤制烯烃。

本文来源于综合公开信息。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn。

相关推荐

-

航天长征化学工程投资200亿元煤化工项目合作推进,将建设50万吨合成氨及下游项目

2022年3月16日,航天长征化学工程股份有限公司/航天氢能有限公司总经理孙庆君、航天工程副总工程师赵辉等一行6人到云南解化清洁能源开发有限公司解化化工分公司考察交流并召开交流座谈会,开远市经开区党工委书记兼管委会主任范国平,工信局党组书记、局长陈红云,公司党委书记、总经理王朝文,副总经理马文亮及技术部相关人员参加交流座谈,双方就解化搬迁升级入园建设50万吨合成氨及下游项目的有关情况进行了交流,并就双方如何进一步深化合作、实现共赢发展等事宜进行了商谈。

2022-03-23 本网编辑

-

全球在建最大煤化工项目重要节点完成,陕煤集团榆林化学项目总投资1262亿元

3月12日,华陆公司陕煤榆林化学项目空分装置第二套汽轮机冲转一次成功并完成超速试验,这是继3月7日首套空分装置裸冷后完成的又一项重要节点。

2022-03-18 本网编辑

-

中煤集团重点建设蒙陕、山西等大型煤化工基地,布局煤制烯烃项目

近日,平朔集团党委书记、执行董事王祥生,副总经理杨靖毅通过视频系统参加平朔煤制烯烃项目可研对接会,并就做好下一步工作提出意见和要求。会上,王祥生听取了天辰工程公司关于国内煤制烯烃项目发展情况、近几年煤制烯烃技术的迭代更新以及项目配套需求的汇报,并从项目设计、建设、管理等方面提出要求。

2022-03-17 本网编辑

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

中国石油攻克卡脖子技术 气相法 POE 工艺实现规模化量产填补国内空白

2026-01-30

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多