旋转蓄热式氧化炉的类型、结构、工作原理及性能比较

当前挥发性有机废气 (VOCs) 的治理技术主要有回收技术和破坏技术两大类方法,在破坏技术中最常用的方法是蓄热式燃烧技术。蓄热式燃烧技术可以使余热回收效率达到 95%以上,VOCs 的处理效率达到 99%。由于旋转蓄热式氧化炉 (RTO) 具有压力波动小、占地面积少和投资成本低等优势,正逐步取代塔式蓄热式氧化炉。随着国内企业设计和生产能力的提高,国产旋转 RTO 产品的市场占有率正在逐渐提高。

根据世界卫生组织 (WHO) 的定义,挥发性有机化合物 (VOCs) 是指常压下沸点为 50~260 ℃的各种有机化合物的总称。因此 VOCs 所包含的化合物比较广泛,有醇类、醛类、酮类、脂肪酸、苯及其衍生物、酚及其衍生物等。在石化、冶金、医药合成等行业的生产中会产生大量的有机废气。VOCs 是二次有机气溶胶的重要前体物之一,VOCs经过光氧化过程及一系列后续反应后,会形成二次有机气溶胶,且 VOCs 与 NOx 在强光照射下发生二次光化学反应会导致臭氧污染,大气氧化性增强后又会促进 PM2.5 的形成。长期吸入 VOCs及其二次污染物会损害人体神经、肾脏和肝脏等系统,甚至有致癌风险。因此,研发经济高效的VOCs 治理技术是当前社会的迫切需要。

目前,VOCs 废气有多种处理方法,主要包括冷凝回收、高沸点溶剂吸收、吸附、燃烧处理、低温等离子和生物法等。其中,燃烧法的适应能力强,能够处理各种复杂成分的 VOCs。蓄热式燃法做为燃烧法的一种,因其具有热力回收系统,热效率高、在有机物浓度达到一定值时可实现自供热操作等优势,是目前应用较多的 VOCs 处理方法,广泛用于化工、冶金、喷涂、包装印刷、绝缘材料等行业。

1 蓄热式热力燃烧技术

1.1 RTO 类型

在20 世纪 70 年代早期,REECO (ResearchCottrell) 最先将蓄热式热力氧化炉投放市场。蓄热系统是使用高热容量的陶瓷蓄热体,采用直接换热的方法将燃烧尾气中的热量蓄积在蓄热体中,换热效率可达 95%以上。

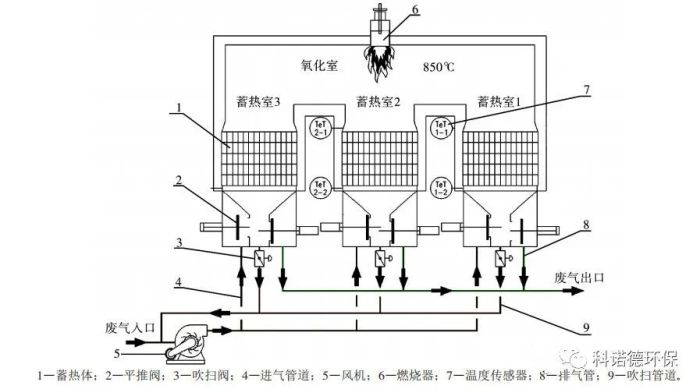

RTO 有机废气处理设备又可分为阀门切换式和旋转式。阀门切换式包括第一代两室 RTO 技术和第二代三室 RTO 技术。特点是具有 2 个或多个陶瓷填充蓄热室,通过阀门的切换,改变气流的方向,从而达到预热 VOCs 的目的。通常,蓄热室越多,净化效率越高,热效率也越高。常用的还有 5室 RTO 和 12 室 RTO,5 室 RTO 由于造价成本高,现在很少使用,12 室 RTO 转变为圆柱形旋转式,即第三代 RTO 技术。一般来说,两塔式 RTO 非常类似于三塔式,只是两塔式缺少清洗环节,在循环结束时,一部分废气还残留在蓄热体里,当阀门换向后,这些未经处理的废气经烟囱直接排出。因此,两塔式 RTO的 VOCs 处理效率低于三塔式 (见图 1) 。

三塔式RTO原理

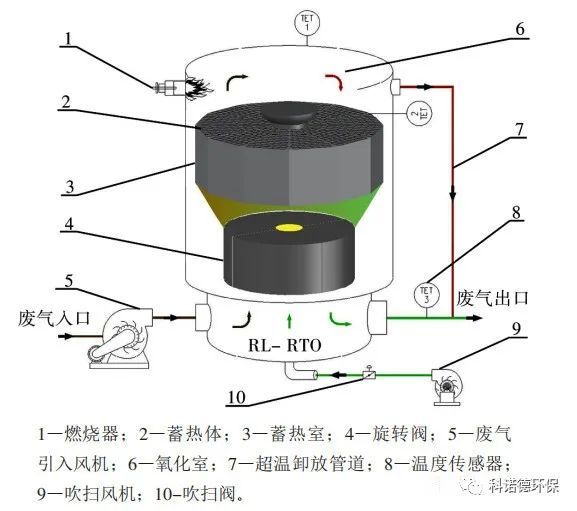

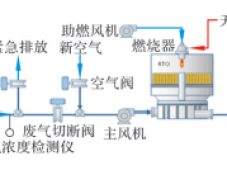

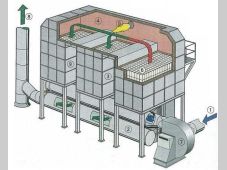

旋转式 RTO 出现在 20 世纪 90 年代末。通过旋转阀 (蓄热筒) 旋转、分度、废气均布等动作,顺序地引导废气进入或排出燃烧室的特定部分。通过在转子表面设置的密封装置,将转子分成入口和出口两部分,通过这两部分分别将处理前的废气和净化后气体引入或排出 RTO 燃烧室 (见图 2)。现在,越来越多的制造商正在推广这种 RTO 产品。

图2 旋转式 RTO 工艺原理图

1.2 RTO 性能比较

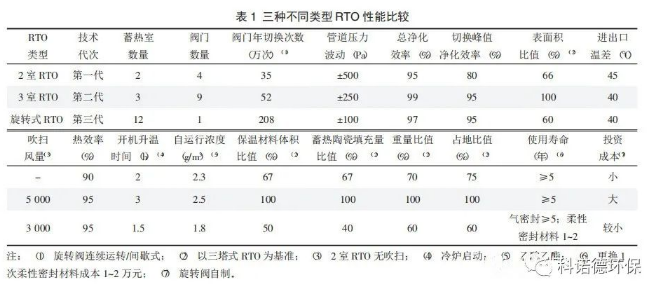

分别选取两塔式、三塔式和旋转式 RTO,在相同的工况条件下对三种 RTO 的性能进行比较(见表 1)。

通过比较可以发现,三塔式 RTO 比两塔式RTO 净化效率高、换热效率高,缺点是:(1) 占地面积大,重量重;(2) 蓄热体和保温材料用量大,投资费用较高;(3) 阀门切换时系统压力波动较大。

而旋转 RTO 兼具以下优点:(1) 处理效率和换热效率均较高;(2) 系统压力波动小;(3) 装置占地面积小;(4) 蓄热体、保温材料和钢材的消耗量低。基于以上优点,国内越来越多企业开始研发生产旋转 RTO。

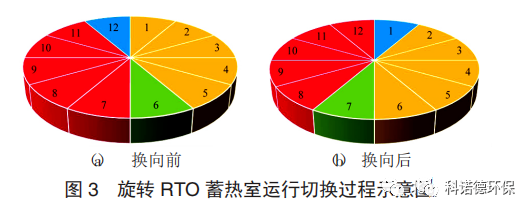

2 旋转 RTO 工作原理

旋转 RTO 是通过旋转阀将废气引导至合适的方向,旋转式 RTO 的内部一般分为 12 等分的介质区,在同一时段,其中 5 个介质区处于排出模式,另外 5 个介质区处于引入模式,其他 2 个介质区,1 个处于吹扫模式,1 个处于关闭等待模式 (见图3 (a))。当图中的第 1~5 区块处于引入模式时,废气从下向上穿过热填料床层,在此过程中被预热,然后进入燃烧室;而经过净化处理的废气自上而下通过第 7~11 区块排出区的热填料床层,将携带的热量传给蓄热砖;同时,第 6、第 12 区块分别进行吹扫和隔离;当填料床层达到一定温度和最佳蓄热点时,旋转分配阀门切换气流方向 (见图 3 (b)),使未经处理的气体自下而上穿过第 2~6 区块蓄热体,引入到燃烧室中氧化,而处理后的洁净气体通过第 8~12 区块蓄热体排出系统,而第 1、第 7 区块分别进行吹扫和隔离。在有机物浓度较高时依靠有机物氧化时放出的热量就可以维持燃烧室的温度,减少燃气消耗,达到节能效果。

3 旋转RTO 市场现状

笔者对当前国内市场存在的外资品牌和国产品牌旋转 RTO 产品进行调研。

3.1 外资品牌旋转 RTO

当前,国外在华生产旋转式 RTO 的企业主要有杜尔、埃森曼、韩国大洋环保、恩伟 (韩国)、日本五洲大气社等。由于国外的环保事业起步较早,技术相对成熟,因此产品一直以来受到部分客户的青睐。这些产品处理废气风量主要在 5 000~100 000 N·m3/h;密封技术上,欧美产品以气密封为主,韩国的旋转阀采用气密封与接触式密封两种形式;上述国外产品 VOCs 的处理效率均在 99%以上;系统总压力损失均低于 3 000 Pa。

3.2 国产旋转 RTO

由于旋转 RTO 的制造工艺技术复杂,所以国内生产旋转式 RTO 的企业目前较少,主要是在引进外企技术的基础上进行生产和研究。目前,国内生产旋转 RTO 的企业主要有西安昱昌环保、杭州宁新环保和恩伟环保 (中国) 等,其产品性能均能达到国外产品的水平。2018 年三家企业的旋转RTO 总销量约 200 套,市场占有率逐渐扩大。

4 蓄热式氧化炉危害因素分析

近年来,随着环境保护上有机废气(VOC)排放要求的提高,RTO 技术在有机废气回收治理方面越来越普遍,目前在石油化工、化学制药、喷漆房、油漆和涂料生产、化学品制造行业已得到广泛应用。RTO 技术为有机废气治理提供了一个行之有效的处理办法,为化工、医药等间隙生产企业的有机废气回收治理开启了新的篇章。但各类企业基本情况差异较大、目前 RTO 应用上的局限性、以及 RTO 厂商和企业缺乏安全方面设计等原因,在投入生产使用后,由于各种原因已发生了不少生产安全事故,不少使用效果也没有达到预期效果,给部分企业使用 RTO 蒙上了一层阴影。如何安全有效使用、选用 RTO 成为企业的一个课题。

4.1 园区部分企业 RTO 事故原因分析

4.1.1 某企业 RTO 排放口爆炸原因主要是有机废气排放浓度短时间内超高(超过了设计上限),导致燃烧室内温度急骤上升、尾气温度超高,在联锁切断有机废气进气后从旁路直接排空,因直接排空管线与尾气放空管为同一管线,高温尾气与高浓度有机废气直接混合,导致放空尾气管发生爆炸,同时由于废气进气管线未装阻火器,爆炸回火导致进气管线内着火。

4.1.2 某企业发生火灾的原因主要 RTO 运行在正压状态下,导致切入废气时,燃烧室内高温气体回流引起 PVC 管道(阻燃,着火温度为 256℃左右)着火燃烧,进废气管线未安装阻火器,导致火势往上游漫延。

4.1.3 某企业重油储罐着火原因生产装置废气与储罐废气管线汇合后进RTO,在 RTO 引风机故障情况下,生产装置高浓度气体倒窜进入重油储罐,高速气体产生静电导致储罐内气体着火。

4.2 RTO 及相关设施主要危害因素分析

4.2.1 企业在原设计中未考虑使用 RTO 在增上 RTO 时,仅考虑 RTO 装置本身对处理废气的适用性,而成套设备生产厂家仅提供RTO 本体装置部分,对前、后附属处理设施未进行考虑,企业又未对设备配套进行正规设计,致使情况较为复杂的企业系统运行稳定性不够,甚至发生事故。

4.2.2 材料选择方面因素因成本及腐蚀等问题,原料废气及放空等管线,中小企业会普遍选择 PVC、玻璃钢等材料。使用上述材料的企业如原料气线未考虑防静电设计,易使静电积聚,在废气浓度超过爆炸极限时,管线内发生爆炸。

4.2.3 仪表报警、连锁设施不足RTO 设施生产厂家,设计工况较理想化,只考虑本体设施工艺操作上的连锁,附属设施及安全设施方面未予充分考虑。比如未在上游废气出口设置浓度报警仪,无法及早知道废气浓度超标并及时采取措施避免炉堂温度超高、尾气温度同时超高等连锁反应。

4.2.4 系统未设置相应的安全设施系统未设置相应的安全设施,如原料废气线防静电设施、原料废气进 RTO 前设置阻火器等,容易导致静电积聚导致爆炸及回火等情况发生。

4.2.5 工艺流程设置不合理企业排放的往往不是单一的有机废气,除有机废气,经常带有酸、碱性气体,或者燃烧后有酸性气体产生。未设置吸收处理装置,会导致气量偏大,腐蚀设备管线,缩短设备、管线使用寿命、废气指标不合格。

4.3 安全对策措施

企业应根据自身实际工况,包括废气来源、组成、浓度变化、气量大小等,在设计时充分考虑可能产生的不利因素环节,根据实际需要增设相应附属设施和安全设施。着重注意以下几个方面。

4.3.1 去除不宜进入 RTO 的有机废气组分

去除不宜进入 RTO 的有机废气组分。如采用冷凝方式回收部分高浓度有机废气组分;设置水喷淋装置吸收洗涤酸、碱类气体,保证进入 RTO有机气体达到进气指标要求。

4.3.2 保证废气浓度、气量相对稳定

在有机废气进入 RTO 前,设置足够容积的缓冲罐,增加废气的停留时间,较好地混合气体浓度,并根据需要补充风量,避免高浓度、大气量废气直接进入 RTO。

4.3.3 根据需要在缓冲罐、主要废气产生部位安装在线检测仪器[2]

检测有机气体浓度(一般 RTO20000PPm 的上限,已经超过了许多可燃气体的爆炸下限),及时掌握废气浓度情况,并在废气进炉前设置紧急排放口(不宜与尾气排放管线直接相连,应经活性碳吸附),以便浓度超标时直接排放。

4.3.4 提高自动化控制程度

对关键操作参数实时监测和进行连锁控制,实时监测风机、阀门、燃烧器、酸碱度、废气浓度、炉膛和废气管道压力的参数变化,并按工艺安全要求设置相应连锁。如设置气体浓度与新风/放空阀,有效降低有机废气浓度或紧急情况下放空;炉室下层床温及排放温度与进气量/喷油量等实行联锁,调节燃烧室温度;热氧化室负压与引风机的连锁控制,使设备正常运行时热氧化室保持微负压状态,确保高温烟气不回流;排烟温度与进气阀门进行连锁控制,当排烟温度超过一定限值后,进气阀门主动关闭,自动打开旁通紧急排放阀,确保有机废气不会在烟气分布室中着火燃烧。

4.3.5 防止发生回火

缓冲罐至 RTO 管线等位置设置回火装置;紧急排放阀宜设置远程独立控制,防止在非正常情况下,气流堵塞,影响上游设置。

4.3.6 防止静电产生

废气管线宜采用金属材质,连接法兰进行跨接,系统进行可靠接地,防止静电积聚。如采用玻璃钢、PVC 塑料等材质,应带铜条以防静电(进炉前管线必须为金属管),并在产生废气设备出口部位设置有机气体浓度检测设施并设置紧急排放口。

4.3.7 防止爆炸危害扩大

废气管道设置防爆膜、防止管道堵塞的泄压阀,缓冲罐上设置泄压阀,RTO炉膛设防爆口等安全设施,采用防爆风机。

4.3.8 确保有机废气浓度不超标

严格控制进炉前废气浓度在其有机物的爆炸极限下限(LEL)的25%以下,否则应采用空气强制稀释。

4.3.9 设计适合自身的流程

设计适合自身的流程。如下图,缓冲罐与焚烧炉宜拉开足够距离,以保证有机废气浓度高时,有足够时间保证直接排放连锁动作。

4.3.10 编制符合实际的《安全操作规程》等

编制符合实际的《安全操作规程》,并对员工进行培训,熟悉开、停工及紧急状态的操作要求。

4.3.11 排气管截面积宜比进气管截面积大

排气管截面积宜比进气管截面积大。减少气体流动压力,确保出气顺畅,有效降低炉内压力

综上所述,在充分考虑自身企业具体情况,对危害因素采取必要的对策措施的基础上,精细化工、医药等企业使用 RTO 来处理生产过程产生的有机废气,是可以做到安全可靠的。但对所有类似中小企业不能一概而论,如废气产生量较少、废气浓度较高的项目,使用目前国产普通 RTO 处理,会有处理成本高、工况不稳定、风险大等一系列不利因素,企业不应盲目顺应潮流,可选择其他工艺路线,对环保、能耗、安全等因素进行综合考量。

本文来源于综合公开信息。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

废气蓄热式热氧化炉装置的安全优化

分析近年来RTO装置发生的安全事故,找出了该类环保装置存在的安全风险,并在储罐与污水池废气分类处理、在线废气浓度检测仪与废气切断阀的位置设置、新风稀释及风机控制、阻火器与爆破片、操作压力、储罐呼吸阀后采用非接触废气罩收集、风机材质等方面提出了建议。

2022-04-27 赵修波

-

精细化工行业蓄热式热氧化炉系统安全设计优化

蓄热式热氧化炉(Regenerative Thermal Oxidizer,RTO)采用高热容量的蜂窝状陶瓷作为蓄热体,待处理有机废气与蓄热陶瓷体进行换热升温后,在氧化室中升温至760℃燃烧,使其中的VOCs成分氧化分解成二氧化碳和水,净化后的达标气体与蓄热陶瓷体进行换热降温后经烟囱排入大气。在国外,蓄热式热氧化炉的市场占有份额高达70%。

2022-04-20 陈振坎

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

中国石油攻克卡脖子技术 气相法 POE 工艺实现规模化量产填补国内空白

2026-01-30

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多