CEMS监测数据的影响因素以及解决对策

如何准确监测超低排放条件下烟气中SO2和NO浓度——针对日益严峻的大气污染现状,环保部门也出台新的污染物排放标准,而北京市的标准更加严格,对现有的烟气浓度监测技术提出了更高的要求,原有的烟气监测技术已很难满足超低排放条件下的测量。本文对实际使用过程中影响测量数据的水分、气密性、干扰气体等影响因素进行了原因分析,有针对性地制定了解决对策,并在实际中应用,取得了显著的效果,提高了CEMS系统的可靠性和准确性。

本文刊登于PROCESS《流程工业》2022年第06期,《CEMS监测数据的影响因素及解决对策》文/李政 本文作者供职于北京燕山石油化工有限公司

CEMS是英文ContinuousEmissionMonitoringSystem的缩写,即“烟气排放连续监测系统”。它由气态污染物监测子系统、颗粒物监测子系统、烟气参数监测子系统和数据采集处理与通信子系统组成,承担着设施安全稳定运行及满足环保要求进行达标排放的在线连续监测任务。

目前国内在脱硫SO2/NO监测中应用最为广泛、最为成熟的是非分散红外吸收法。通过多年对CEMS系统的运维,发现系统气密性及水分对CEMS系统影响极大,同时,CH4和NO2等干扰气体也会影响监测系统数据的准确性。随着石化和热电行业超低排放的推广实施,如何准确监测超低排放条件下烟气中SO2和NO浓度的问题日益凸显。对于CEMS系统的维护要求也越来越高,只有及时判断出问题所在,才能迅速解决,本文通过多年来积累的案例对影响因素以及采取的解决对策进行探讨。

目前本公司在用的CEMS均运用冷-干直接抽取法,水分是影响CEMS检测数据准确性的最大因素。通过对相关缺陷的统计,80%以上数据异常都是由于水分导致,其产生影响的主要方式为:CEMS在抽样气过程中,烟气温度降到一定值时,其中的蒸汽会凝结成水,而SO2能与水反应生成亚硫酸,如果取样管线中有水,不但会影响测量的准确性,而且会严重影响仪的使用寿命。

温度不足导致数据异常

运用冷-干直接抽取法的CEMS系统,温度控制非常重要,整个烟气抽取管路都要保证温度在120℃以上。冬季环境较冷时,温度要保证在130℃以上,否则烟气中水分就会冷凝,导致数据异常。

1. 探头加热温度不足。故障现象为催化烟气吹扫后SO2参数突然降低,NOX和O2测量数据稳定。就地采样探头加热温度设置在理论值120℃,由于湿法脱硫烟气湿度较大,烟气中的SO2会不同程度地溶解在冷凝水中,调高探头温度到180℃,故障现象基本消失。说明原给定探头加热温度在湿法脱硫中不足以克服烟气的冷凝水,吹扫后冷凝水被吹掉,不再吸收SO2,导致参数变化。探头温度提高后,探头部位无冷凝水形成。

2.采样管电伴热热电阻故障。故障现象为原烟气SO2瞬间增大一倍或几倍,脱硫效率大幅波动。检查测量管线伴热电阻,发现其阻值偏低,应用热成像仪检查,发现一段管线温度较低,伴热不工作。由于采样管线伴热采取并联方式,可能会出现某段管线热阻故障的现象。更换采样管后,故障现象消失,说明管线伴热不良,烟气冷凝水干扰测量参数的大幅波动。

预处理系统工作效果不佳

烟气预处理机柜的除水设备是整个烟气预处理的核心,除水效果不良,冷却压缩机工作性能差。若冷腔温度超过5℃或低于1℃,高温烟气不能瞬间冷却,烟气携带水分进入过滤器,析出在玻璃壁内。

1. 检查蠕动泵泵管是否老化产生裂纹,蠕动泵转速是否不均匀、平稳,是否有杂音,导致冷凝水无法从管路中不断排出,随烟气流动。及时更新蠕动泵泵膜和泵管,确保冷凝器除水排水畅通。

2. 采用多级制冷措施,将以前的一级制冷更换为两级,第一级降温使样气从150℃降低至环境温度,此时SO2溶解度较低,在第一级降温后加装疏水器排除冷凝水。

空气过剩系数简介

由于各种锅炉及其锅炉形式、燃烧方式的不同,锅炉过剩空气系数也不同。为了统一尺度,对锅炉排放的二氧化硫进行监管,国家环保部在制定标准时定义排放浓度的同时也定义了温度273K、大气压101325Pa、锅炉烟气过剩空气系数等条件,折算到该条件下的排放浓度达到标准规定值即为“达标排放”,超过规定值即为“超标排放”。环保局的监测数据均按标准折算,以确定是否超标应予处罚,并按此计算排放总量。实测值与折算值得出的质量是一样的。

过剩空气系数是燃料燃烧时实际空气需要量与理论空气需要量之比值,用“α”示。

α=20.9%/(20.9%是O2实测值)

式中,20.9%为O2在环境空气中的含量;

O2实测值为仪器测量烟道中的O2值。

排放浓度折算值=实测值×(α实际值/α国标值)

在实际工作中,折算值对于运行指导意义更大,因为其被环保部门作为评价指标。而折算值变化最直接的原因就是氧含量的变化。在CEMS系统中,氧含量的异常变化一般都是由于系统气密性所致,下面就对其展开讨论。

管路堵塞导致异常

故障现象为样气流量低。在气路完好的前提下,采样管线堵塞和采样泵工作不正常是主要原因,应对其进行检查。

1. 检查疏水过滤器是否堵塞,疏水过滤器本身对于样气而言阻力较大。长时间运行后,由于灰尘以及水汽作用,阻力过大导致流量不能保证,可暂时将疏水过滤器去掉,确定其是否堵塞。

2. 当采样气体流量降低时,应检查调节针阀和取样泵膜片,长时间运行后,由于气体腐蚀以及结垢,会导致取样泵内气路堵塞,或者取样泵膜片磨损。需要清洗或更换。

3. 探头过滤器堵塞。可采用压缩空气对其进行吹扫清洗

(拆卸后由滤芯外侧向内侧吹扫)。如滤芯严重堵塞或裂缝及时更换。要求每3个月更换一次滤料。

管路漏气导致数据异常

故障现象为SO2、NOX浓度偏低,O2浓度偏高或者不变。检查气密性:将旁路调节阀开到最大,堵住进气管路,检查机柜管路的气密性,若流量接近零,说明机柜管路气密性良好。反之明机柜管路存在漏气,逐一排查。

出、入口O2测量值一般小于9%。比对二者差值,如果差别比较大(1%以上),则需要检查采样管路的气密性,查看接头是否存在漏气,管路是否破损,采样探头电磁阀门是否漏气。

检查管路中是否有积水,管壁是否有水珠,尤其是冷凝器出、入口管段。检查采样管线是否有弯曲以及伴热是否良好。怀疑管路中有水,可以采用99%的N2进行吹扫。

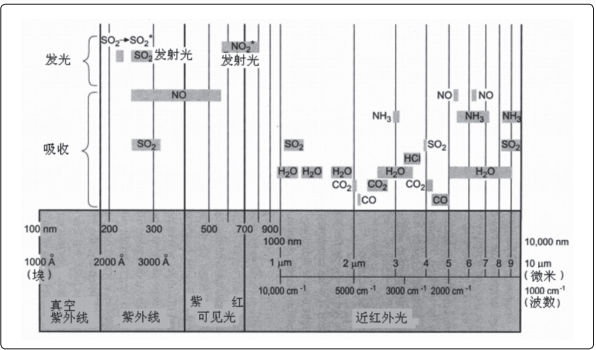

目前公司在用的分散红外吸收法的气体分析仪,依据所测气体对不同波长红外线衰减程度不同的原理进行气体浓度测量。检测器为单光源、单气室的单光路结构,将多检测器串联构成多组份分析器,实现多组份测量。但工程应用中背景气体组分十分复杂,虽然每种气体都有各自对应的吸收波长,但吸收峰也存在交叉重叠,多组份分析仪中各个组份之间可能存在干扰影响,如图1所示。

图1烟气中部分组分的主要光谱吸收波带

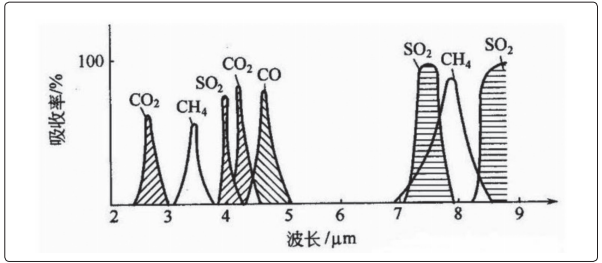

烟气中CH4对SO2的吸收波段干扰

在非分散红外分析仪中,所谓干扰组分是指待测组分的特征吸收带有交叉或重叠的其他组分。如图2所示,可以看出SO2的红外吸收区域基本上跟CH4重叠,特别是在7.25~7.62µm波段最为突出,所以,一旦在启停炉或是燃烧控制不稳定时,也就是说在燃烧不充分时,会造成CH4大量逃逸,造成SO2监测数值增高。

图2CH4的吸收光谱

1. 因为锅炉在开停炉等燃烧状态不稳定时才会产生CH4,因此CH4作为干扰组分的浓度时不确定,可随机变化地采用紫外或激光分析方法,避免光谱的重叠,杜绝CH4干扰。目前公司采用此种方法,效果较好。

2. 在光路中加装CH4滤波气室,使CH4吸收波带在进入测量气室之前就被吸收掉,而只让SO2吸收波带的光通过;也可加装窄带干涉滤光片,其通过带比SO2的吸收峰狭窄得多,红外光中能通过干涉滤光片的只有SO2特征吸收波长8.0µm,干扰组分CH4无法吸收这部分能量,故避开了干扰。

烟气中NO2导致NO测量值偏低

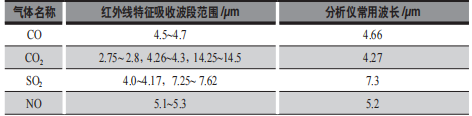

分散红外吸收法各组分波长见表1,分析仪无法对NO2进行监测。而实际生产中由于氧含量高,NO转化为NO2,分析仪无法测量。应用定电位电解法进行比对过程中,手工监测比在线测量值高,数据测量精度下降,甚至造成数据造假的误解。

表1烟气中部分气体的特征吸收波长

在分析仪回路中增加NOX转换器,将NO2转换成NO,实现数据的正常监测。调整工艺操作,减少甚至避免NO2的生成。

随着各级环保要求越来越高,环保数据准确、可靠关系到企业的生存发展,对CEMS维护提出了更高的要求。通过对影响因素的分析,有针对性地实施解决对策,可以有效排除对监测数据产生干扰的因素,为企业依法合规运行提供有效证明。

本文来源于流程工业公众号。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process.jgvogel.cn,电话:16601379371(同微信)

相关推荐

-

安徽金禾一氯化亚砜技改项目投产

近日,安徽金禾实业股份有限公司在投资者互动平台表示:由公司全资子公司安徽金轩科技有限公司实施的氯化亚砜二期项目顺利建成投产,并一次开车成功,产出合格产品。

2022-08-10 本网编辑

-

湖南宇新能源PBAT/年项目即将机械竣工

湖南宇新能源科技股份有限公司位于惠州新材料产业园区的宇新轻烃综合利用项目一期根据计划,年产6万吨PBAT先行项目将于8月实现机械竣工,10月试生产。

2022-08-10 本网编辑

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多