雷达液位计 EOP 测量技术的应用

某公司烯烃项目全厂罐区拥有各类型储罐60余座,其主要介质包括:石脑油、丙烯、乙烯、油洗液化气、加氢液化气、液氨、丁二烯、丁烯-1以及燃料油等。其中加氢液化气设立4座球形储罐,每台储罐罐顶同时安装1台导波雷达液位计及1台伺服式液位计用于工艺人员实时监测液位变化及事故状态下联锁触发的条件。自开车运行以来,全厂罐区4座加氢液化气罐顶导波雷达液位计均出现无规律的测量不准现象,在与伺服液位计的趋势比较过程中发现:虽然雷达液位计故障发生的时间不同,但四者的历史趋势均显示在某一时刻某一液位(尤其是低液位)时,仪表输出突然保持不变,随实际液位的变化雷达液位计的输出偏离正常值愈来愈大,又在一段时间以后,仪表指示突变至正常值。通过梳理确认4台雷达液位计的工艺环境、安装方式、设备规格以及仪表型号完全相同,故笔者将此种现象合并为同一个问题进行研究并提出可靠的解决方案,最终得以实施。

故障原因分析

工艺环境分析

加氢液化气储罐为标准的球型储存罐设备,无任何工艺反应产生,罐内无搅拌器,罐体附近无压缩机、泵组等大中型用电设备,4座储罐的大小、规格及标高均一致,4台雷达液位计均选用某公司生产的同一型号导波缆绳式雷达液位计。工作原理此型号雷达液位计出厂时采用物位回波的测量方式,以时域反射原理(TDR)为基础,雷达液位计的电磁脉冲在空气中以光速(V0)沿钢缆传播,当脉冲信号遇到被测介质表面时,雷达液位计的部分脉冲被反射形成回波并沿相同路径返回到脉冲发射装置,发射装置与被测介质表面的距离同脉冲在其间的传播时间(t)成正比,经计算得出发射装置至液面的距离(D)。

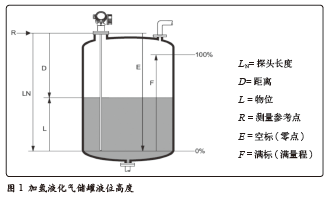

如图1所示,可以得出液位高度(L)的计算公式:L=空标(E)-V0t/2(1)即:液位百分比(l)=(L÷F)×100%

分析原因

显然雷达液位计的测量不受介质变化、温度变化、惰性气体及蒸汽、粉尘、泡沫等的影响。影响导波雷达液位计测量的因素除了安装方式和外界信号干扰以外还有一个重要因素——介电常(就是我们常说的DC值),介电常数愈大,介质物位反射回来的雷达回波信号就愈强。当被测介质的介电常数<2.0时,雷达液位计的回波信号就会很弱。液化气的介电常数为1.6~1.9,液化程度受温度、压力变化影响较大,加之加氢液化气的不稳定性,导致介质介电常数变化较频繁、变化范围较大。介电常数过低会导致雷达波到达介质表面时,被介质反射回脉冲发射装置的雷达波减少,从而使得回波信号变弱,雷达液位计信号处理单元会发出故障信号,变送器输出则会按照预先设置的故障输出模式(最后一个有效值)进行输出,即产生了雷达液位计输出值保持不变的情况。

提出解决方案

目前电子技术的突飞猛进,仪表行业受益匪浅。例如E+H公司生产的FMR51型雷达液位计可以实现远程组态、仪表自整定及报警信息储存的众多实用功能,并且可以通过FieldCareSFE500计算机软件对在线仪表参数进行编程和读取仪表回波曲线。

方案

根据仪表出现的共性问题分析判断,初步得到2种方案。一是通过工艺技术手段改变介质的化特性,例如提高介质的压力或温度使其介电常数增大,达到雷达液位计许可范围。此方案需要对工艺生产流程和设备做出改变,且需要投入高额的人力和财力成本,实现难度大、周期长,甚至可能会影响前后续工艺装置的工艺指标,使工厂的运行增加难度,显然这是不可行的;二是改变仪表测量方式为EOP测量,目的是实现类似伺服液位计的优点——仪表的测量可以不受介质介电常数、介质特性的影响,使测量准确可靠。对于导波雷达液位计来说,当被测介质液位很低,尤其是介电常数很低的介质,回波信号很弱,很难被雷达液位计探测到,这时采用EOP算法,仪表仍然可以准确地计算出液位。因脉冲信号需要通过整根导波缆绳(杆),信号传输时间较长,导致仪表灵敏度变低,但仍在工艺允许范围。

EOP算法的工作原理

信号发送端发送出的脉冲信号,经过导波缆绳传输至缆绳末端,信号接收端检测到导波缆绳末端返回的EOP信号,根据TOF原理计算出(信号发送至接受过程中物位的变化忽略不计):

缆长L=V0×信号发射至接收的时间差值t/2

因仪表投入使用后EOP信号是经过空气-被测介质-空气后由信号接收天线接收,而脉冲信号在被测介质中的传播速度远远小于在空气中的传播速度,显然在被测介质中信号传输的时间会更长,所以,当容器中存在被测介质的情况下,通过式(1)所计算出的缆长L明显大于在空气中的缆长(即空罐状态下的缆长L0)由此得出雷达液位计EOP回波偏移率:EOP回波偏移率Ls=L/L0(2)被测介质介电的常数为CV=(Ls+1)²=(L/L0+1)²(3)

如果同时检测到脉冲信号与EOP信号,雷达液位计会根据检测到的缆长L与实际缆长L0计算得出L s,而且该过程是自动重复进行的。如果出现失波,仪表将会根据实时检测到的L和上次计算出的L s有效值计算出实际物位。

方案实施

理论状态下,上述EOP测量方式完全可以满足目前的工艺状况技术指标。

在方案审批完成后,由工艺技术人员负责完成设备交出和安全交底,仪表专业确认交出状态,严格执行作业票证审签手续,在工艺监护人员到场后,才能实施具体的操作。

1. 组态备份:通过HART通信或现场手动记录的方式,对仪表原有的组态进行备份,目的是防止在组态修改后,如出现不可预见的不利结果,可以更加准确地恢复到原有参数。

2. 仪表组态修改:通过HART

通信手段,逐步进入仪表“Sensor(传感器)”—“EOPevaluation(EOP计算)”菜单,逐步实施以下操作。

(1)介电常数:将原有的AutomaticDC(自动介电常数)改为FixDC(固定介电常数)。

(2)打开搜索EOP功能:将NegativeEOP(拒绝EOP)改为PositiveEOP(EOP优先)。

(3)修改优先权:将Levelprefered(液位优先)改为EOPpreferred(EOP优先)。

(4)输入介电常数数值:EOP采用固定介电常数进行计算,因此在Calc.DCvalue(介电常数数值)一栏中输入介质的介电常数的准确值或中间值。

3.探头长度的修改:以上参数修改完成可通过EOPshift值的变化来验证组态的准确性,如果此值稳定即可进入最后的探头长度调整,进入Pres.length菜单,输入正确的探头长度。

4.持续观察仪表输出状态。

总结

尽管雷达液位计具有较强的信号处理和分辨能力,能从大量的杂散回波中分辨出真实的液位信号,但当介质介电常数足够低时,不能盲目地否定仪表测量的准确性,应通过技术方法努力挖掘出仪表更全面的功能,让其在工业生产中极尽发挥。

本文来源于《流程工业》杂志版权所有,谢绝转载。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多