某石化企业绿色低碳转型发展案例研究与分析

1 研究基础及规划目标

某石化企业设计原油加工规模为13 Mt/a,目前重油加工采用“延迟焦化+催化裂化”为主的脱碳型加工路线。其产品中汽油+煤油+柴油占比超过65%,柴汽比大于1.3,远大于市场需求。该企业部分规模小、技术落后的老旧装置影响了全厂的技术水平,现有加工路线及产品结构也不适应市场发展趋势。上述石化企业发展需求结合环保要求,提出了绿色、低碳、转型高质量发展的规划目标。

2 优化措施及结果

2.1 总流程优化调整

目前国内成品油需求即将达峰,而石化产品消费势头强劲,带动了乙烯、丙烯、对二甲苯等主要基本有机原料需求旺盛。结合区域市场需求,产品结构目标调整为增产化工产品、降低柴汽比、适量增产喷气燃料。对总流程进行优化调整。

2.1.1 重油加工路线调整

重油加工路线是原油加工路线的核心,常见重油加工路线包括以延迟焦化为代表的“脱碳型”加工路线和以渣油加氢为代表的“加氢型”加工路线。脱碳型加工路线优势是投资低,但液体收率和轻油收率均低于加氢型加工路线,需要副产大量低附加值的石油焦,同时焦化工艺污染源较多,生产的高硫石油焦在储存、运输等环节也容易造成污染。加氢路线可以有效去除原料中的杂质,在环保方面具有明显的优势。

案例企业重油加工目前采用的是脱碳路线,有两套延迟焦化装置。基于结构调整的目标,结合现有装置结构,保留一套已增建密闭除焦改造的焦化装置,新建一套渣油加氢装置,采用渣油加氢+催化裂解部分替代延迟焦化+催化裂化。加工过程更加清洁,提高了轻质产品的收率,并取消了高硫石油焦产品。

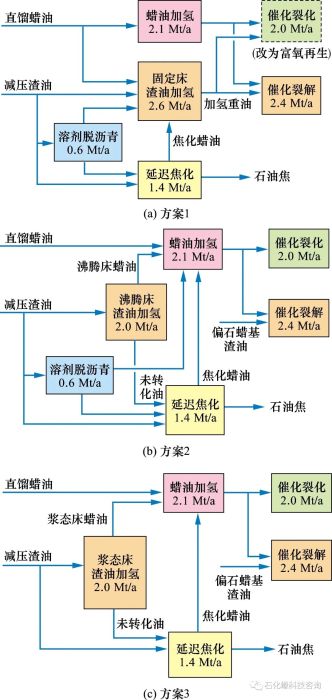

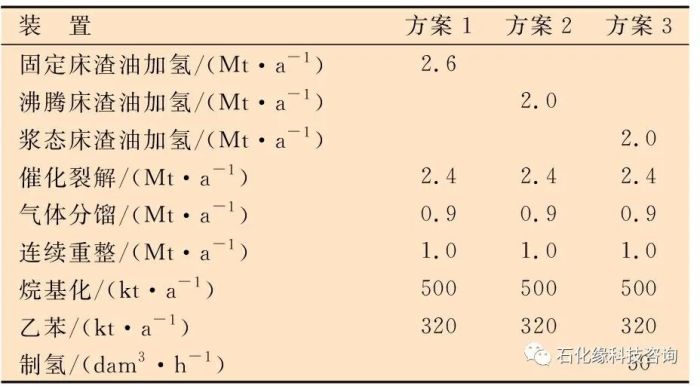

目前重油加氢工艺主要有固定床、沸腾床、浆态床3种工艺,采用不同重油加氢技术,重油加工路线略有差异。据此编制了3个方案,如图1所示。表1为各方案主要新建装置。

方案1采用固定床渣油加氢,由于该方案催化原料中加氢渣油馏分比例较高,对现有催化裂化装置进行富氧再生改造以增加其掺渣能力,优化催化裂解装置原料性质。方案2、方案3渣油加氢蜡油去蜡油加氢装置处理后作为催化原料,未转化油去延迟焦化装置。为满足新建催化裂解装置热平衡,将一部分低硫偏石蜡基原油的渣油直接作为装置进料。由于浆态床渣油加氢对原料适应性强,转化率高,根据重油平衡情况,停用溶剂脱沥青装置。

2.1.2 采用催化裂解部分代替催化裂化

为了实现保油增化的目标,计划停用1套 1.0 Mt/a催化裂化装置,新建1套2.4 Mt/a催化裂解装置,采用较缓和的催化裂解工艺,在兼顾汽油生产的情况下适量增产低碳烯烃。为满足汽油调合要求,催化裂解装置在分离流程中侧线抽出部分含苯C6馏分,其余催化汽油精制后作为调合组分,简化下游加工流程。

2.1.3 增加柴油转化深度

通过两方面措施增加柴油转化深度,压减柴油产量,大幅减少柴油产品:①对常减压装置进行适应性改造,提高常一线收率约1.4%;②对现有蜡油加氢裂化装置进行改造,改造后以柴油进料为主,提高喷气燃料收率兼顾生产重整料。

2.1.4 石脑油及轻烃加工

石脑油馏分维持现有加工路线,但增大了催化重整装置规模,减少了外售化工轻油量,副产更多重整氢,可作新建渣油加氢装置氢源。

催化裂解装置增产的丙烯可作为化工板块聚丙烯原料,配套建设烷基化装置利用碳四烯烃生产高辛烷值汽油调合组分,同时,配套建设稀乙烯气制乙苯装置,低成本提高催化裂解干气中乙烯资源的附加值。

2.2 安全环保水平提升

案例企业建厂时间较早,部分装置生产规模小,服役时间长,工艺技术相对落后,对全厂稳定生产、环保及能耗水平产生不利影响。结合总工艺流程进行优化调整,停运1套重油催化、1套连续重整和1套气体分馏装置,由采用先进技术的新建装置代替,消除不稳定因素,提高全厂技术水平。

2.3 绿色低碳发展

石化行业作为耗能大户和碳排放大户,为控制企业碳排放水平,新建装置考虑均采用具有国际先进水平的工艺技术,同时充分考虑装置间热联合、热供料以及能量的回收利用,并选择高效设备,确保新建装置能效处于先进水平。

由于案例企业加工能耗已处于较先进水平,节能降耗潜力有限,故对能源工质进行调整,减少煤炭、石油焦等碳排放强度较高的燃料用量。

将现有燃煤锅炉改造为燃气锅炉备用,同时循环流化床锅炉(CFBB)不再掺烧煤,动力系统优先保证装置蒸汽需求,用电缺口主要由外部电网补充。减少了碳排放强度较高的燃料用量,相应增加电能在能源消费中的比例。估算在现条件下,动力站改造后碳排放量可减少约260 ktCO2/a,锅炉SO2排放量减少约5.4 t/a,NOx排放量减少约87.4 t/a,颗粒物排放量减少约4.2 t/a,动力系统碳排放明显降低,环保水平得到提高。

3 优化结果与分析

3.1 产品结构优化

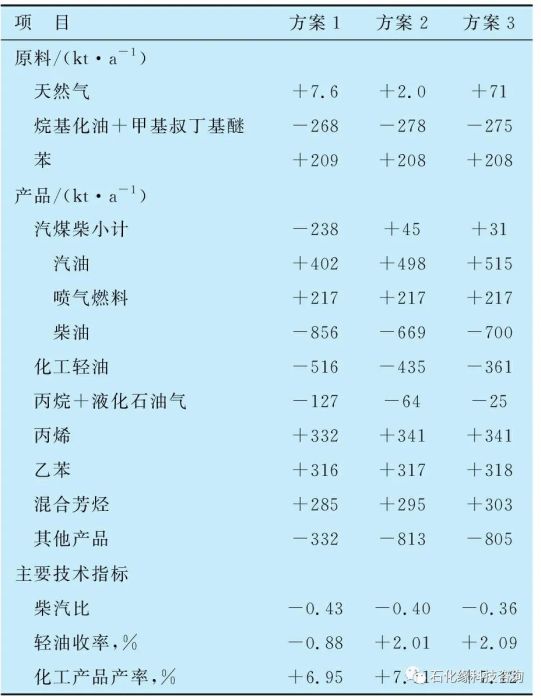

通过总流程优化调整,大幅缩减了石脑油、液化石油气、沥青、石油焦等低附加值产品,提高了丙烯、乙苯及芳烃等化工产品的比例。柴油产量大幅降低,汽油及喷气燃料产量增加,柴汽比由1.3降至1.0以下。表2为各方案主要原料、产品结构及技术指标变化。

表2 主要原料及产品结构及技术指标增量

3.2 安全环保水平

通过提高加工路线的清洁性,采用新工艺新技术替代落后技术,规划停运装置以及多项改造提升措施,全厂安全环保水平得到明显提高。减少SO2排放量约72 t/a、减少NOx排放量约132 t/a,减少颗粒物排放量约18 t/a。实现了“以新带老”,确保污染物排放总量不增加。

3.3 碳排放

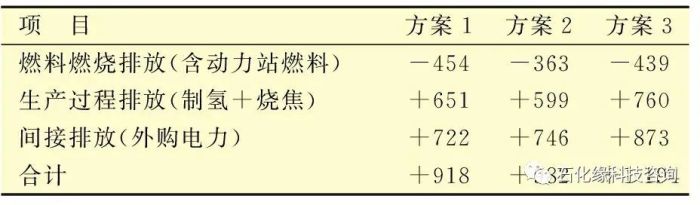

表3为各方案全厂碳排放增量情况。从表3可以看出,虽然通过用能结构调整大幅降低了燃料燃烧导致的碳排放,但各方案碳排放总量均有所增加,方案1<方案2<方案3。这是因为伴随着原油加工深度和总工艺流程复杂程度的增加。新建催化裂解装置在增加低碳烯烃产量的同时,烧焦成为了新增碳排放的主要来源。

表3 全厂碳排放增量情况

通过用能策略的调整,碳排放增量主要来自外购电力的间接排放,为未来采用绿电,进一步降低碳排放创造了有利条件,如可规划利用厂内建筑屋顶建立分布式光伏发电项目、提高电机效率等措施进一步降低电耗。过去5 a中,可再生能源发电量在全球发电量的增长中占比约60%[6],可以预期未来电力行业发电碳排放强度将逐步降低,间接降低企业碳排放水平。

该项目需要天然气制氢装置补充氢气,制氢过程中产生的高浓度CO2可回收利用,或者将氢气缺口改为补充“绿氢”,也是未来进一步降低碳排放的主要方向。

3.4 投资及效益

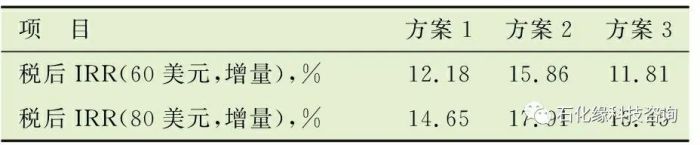

根据投资估算结果,案例中3个方案建设投资(不含增值税)依次为54亿元、59亿元、68亿元,在每桶布伦特原油60美元、80美元价格体系下,按照有无对比增量法进行效益测算,结果如表4 所示。各方案增量部分税后IRR(内部收益率)均好于基准值,具有较好的经济效益,其中方案2的效益最好。

表4 主要技术经济指标

4 结 论

(1)对案例企业采用3种不同的重油加氢工艺进行综合比较,各方案均可实现转型发展目标。沸腾床方案总体效益最好,固定床渣油加氢方案碳排放最低。不同企业转型规划过程中,应根据自身客观条件及发展目标合理选择工艺技术。

(2)采用催化裂解工艺替代现有催化裂化,可以在全厂总工艺流程调整变动较小的情况下增产低碳烯烃,助力炼油厂转型发展,但仍需考虑其对全厂能耗的影响。

(3)通过总工艺流程优化,结合转型发展方案消除企业现有短板及瓶颈等措施,可以实现“以新带老”,提高全厂安全环保水平。

(4)在现有技术条件下,石化企业如何兼顾转型升级与低碳发展仍面临较大的挑战。在节能降耗面临瓶颈的情况下,调整用能结构,降低高碳排放量燃料的用量是值得考虑的途径。

本文内容来源于超星期刊、石化缘,原载于《炼油技术与工程》

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

UL助力企业以绿色制造实现“碳中和”

如何实现碳中和,促进产品的绿色制造和销售?——随着“碳中和”在中国的持续推进,越来越多的企业公布了自身的碳中和行动计划和路线图,低碳,零碳正成为各国发展的主旋律和新一轮的国家经济竞争制高点。如何系统、科学地实现碳中和进而促进产品的绿色制造和销售,成为中国企业面临的新课题。全球知名检测认证机构UL不断推动着产业绿色转型升级,帮助更多中国企业构建起高效、可信赖的碳管理方案和标准技术规范,增强绿色竞争力,并为建设全人类共享的美好未来贡献积极力量。

2022-05-30 张圣洁

-

绿色电能(可再生能源)是如何制造绿色氢能的

本文介绍了绿色电能(可再生能源)是如何制造绿色氢能的——由绿色电能(包括水力发电、风力发电、太阳能、生物能、地热能以及海潮能等)驱动的紧凑型电解系统,以分布式的方式储存绿色电能能源,将之用于各种应用。但仅仅建立一个紧凑型电解槽系统是不够的:如果想要实现分布式制氢,传统的电化学制氢的方法则需要在有限的空间内,与可再生电能(绿电)进行适当的集成和连接。能源转换是任何一个工厂规划皆不可规避的问题。

2022-05-30 Katrin Ehrenleitner

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多