工业加氢必备—氢气压缩机选型详细讲解

氢气作为 21 世纪能源和原材料经济的核心组成部分,氢气领域的技术突破正在全面展开:越来越多的国家正在致力于设计一个新的气候友好型氢价值链,并通过制定国家脱碳战略和相应的部门耦合。

专家们确信通过化工、石化、水泥和钢铁等工业部门的供应链耦合,以及控制燃料生产碳排放,将在未来大规模地推动氢能生产和运输能力的发展。气态氢、液态氢或化学结合氢的储存能力和进口结构正处于具体规划阶段或已在实施中。现有的分销网络和管道即将被扩建,并涉及到跨国家和跨行业的合作项目。

目前,用于制氢的电解槽规模已从1MW扩大到2MW和3MW范围。在德国,电力转天然气项目的数量继续稳步增长。其中,所有物质中约有3/4是由氢原子组成的。然而,作为最小且因此也是最轻的分子,气态氢所占的体积也特别大,而且极易挥发。然而,这种可燃和略带爆炸性的气体可以释放大量的能量,而其本身在燃烧过程中不会产生温室气体。这就是氢比其他化石燃料更有价值的原因,1kg气态氢所含的能量约为1 kg汽油的2.8倍。

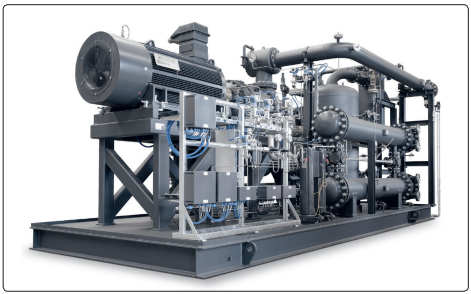

只有使用不同类型的压缩机进行高效、安全的压缩,才有可能以经济的方式为氢的工业应用提供所需的数量和压力。除了用于几百巴的压力范围内的传统活塞式和隔膜式压缩机,尤其螺杆式压缩机在低压范围内具有其存在的理由和经济优势,特别是在体积流量的增加和运行条件波动的情况下,如图 1 所示。

图 1 工厂的核心 :螺杆压缩机可以很好地应对波动的运行条件——这是在“可再生能源 ”应用方面的典型问题

Aerzen 等制造商为各种工艺气体提供了“油浸式 ” 和“无油 ”两个系列的压缩机。此外,压缩机专家还为工厂运营商和用户提供设计和选择方面的支持,并提供这两种技术的现场支持和服务经验。虽然Aerzen公司几乎已成为螺杆式压缩机的代名词,但该公司还为氧气、合成物或碳氢化合物等工艺气体提供罗茨风机。

即使元素氢在地球上很稀缺,但我们有不同的自然资源可供在工业规模上生产这种轻质气体。到目前为止,天然气蒸汽重整制氢在市场上占主导地位,但在未来水电解制氢的份额预计将大幅增加。电解槽利用将水分子分解成氢和氧,每兆瓦的输入功率可提供约 200 Nm³/h的氢气(相当于约18 kg/h)和100 Nm³/h的氧气。

根据电解的类型或类型。在饱和的氢气或氧气质量流量。对于压缩机制造商来说,这意味着该部分水要么必须一起压缩,要么必须通过预干燥(例如冷干燥)在很大程度上分离。然而,根据(最终)消费者的应用情况,也需要非常不同的氢气纯度。

根据固体或液体电解质等不同电解的类型,在饱和的氢气或氧气质量流中仍保留了0.01%~0.5%(按体积计算)其他分子以及根据温度变化最高可达60%的水蒸气。对于压缩机制造商来说,这意味着这部分水要么被压缩,要么在很大程度上必须通过预干燥(如冷干燥)进行分离。然而,根据(最终)消费者的应用,对氢气的纯度要求也各不相同。

压缩机选型小贴士

而对于其他用户,如直接还原铁矿石、提取氢气作为某些基本化学品的原料或将其送入天然气网络供气,氢气气体中外来成分的公差和限值要求有时明显更高,这简化了整个过程的工艺技术,从而降低了成本。因此,从经济和操作的角度来看,建议采用技术开放和以应用为导向的工艺概念,其中可以最佳地补充各个流程参与者的要求和供应范围。

自20世纪下半叶以来,螺杆式等旋转容积式压缩机已在要求严格的气体应用中证明了其价值。其中值得一提的是,它们对波动的运行条件不敏感,并且在没有往复惯性力的情况下,内部结构使螺钉成为柔性的耐久性构件,在全负荷和部分负荷运行中具有最低的维护强度和相对较低的运行成本。

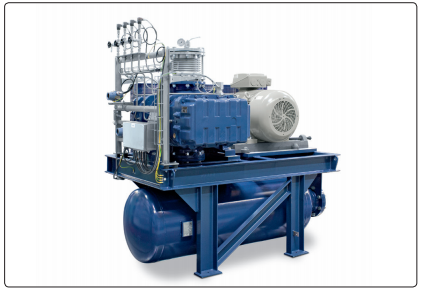

水电解过程中产生的湿氧也将被重复使用——增压鼓风机是实现这一目的的理想选择,如图2所示。

图 2 电解水过程中产生的氧气也将被重复利用,增压鼓风机能够解决这些问题

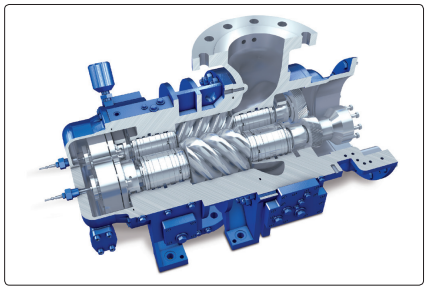

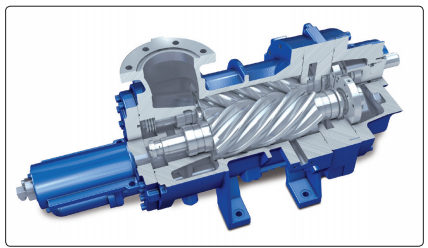

基本上,螺杆压缩机可分为无油和油浸式类型。两者在氢气应用中都采用单级或多级概念,但由于其结构设计不同,所以应用的工作领域也不同,例如由于油和转子的相互滚动,油浸式压缩机的转子比无油压缩机的转子旋转得更慢,而后者不互相接触。因此,无油机组可实现更高的容积吞吐量,而在油浸式压缩机中,较小的轴承距离和油冷却(或注水)则可实现高压差,如图3、4所示。

|

|

| 图 3 使用无油螺杆压缩机,无需压缩或预干燥露点以上的潮湿气体 | 图 4 油浸式螺杆压缩机可实现最高的压差,但对潮湿气体很敏感 |

2. 较低的圆周速度和较小的体积。

3. 被驱动的主转子直接滚动到旋转的副转子上(油膜不能撕裂)。

4. 最大压差和轴承负荷。

5. 潮湿的气体必须被压缩到露点以上(以避免水凝结)。

6. 预干燥对于油的运行成本和使用寿命来说是有意义的。

7. 可采用油润滑控制缸(在恒定速度和恒定极限压力下调节体积流量;其作用类似于内部旁路,也可用作启动泄压)。

2. 被驱动的主转子不与副转子接触;通过齿轮对实现同步。

3. 更高的圆周速度和更大的体积。

4. 油室由分离式密封件和所谓的中性油室隔开,因此轴承间距较大。

5. 较低的压差和轴承负荷。

6. 潮湿的气体无须被压缩到露点以上。

7. 预干燥,露点不相关。

2. 被驱动的主转子与副转子没有接触;通过齿轮对实现同步。

3. 差压受最大温度发展或最终温度限制(无内部冷却介质)。特别是氢气在压缩过程中会极大地提高温度。

4. 泵腔上的气密封或液密封(自身介质也可作为密封气体)。

5. 最大圆周速度和体积。

6. 潮湿的气体无须被压缩到露点以上。

对于所有的类型,都可以借助变频器通过转速来控制体积流量。轴承的选择起着核心作用,首先它限制了最低转速(滑动轴承)或可补偿力(滚动轴承)。在恒定扭矩的情况下,整个控制范围内约1Hz的负载变化是标准的。原则上,输送量和效率会随着转子、外壳和轴承之间(以及带控制滑块的油浸式压缩机的转子和控制滑阀之间)的密封性增加或最小化而提高。压差越大,气体密度越低,间隙损失就越大——这种效应在氢气等轻质气体中尤为明显。因此,注入流体(如油或水)并不完全用于冷却,还用于间隙密封。由于注入介质导致的温差较低,等熵线倾向于在斜图中向等温压缩或状态变化的方向移动。由此节省的劳动力有利于特定的能源需求,从而提高整体效率。

根据最终的压力水平以及需要保证的可靠性,螺杆式、活塞式和隔膜式压缩机的总和所需的压缩机级数可以达到两位数的范围。

由于最大体积的流量,需要考虑到在低压压缩中避免多级概念对总成本巨大的影响。与其他压缩机相比,螺杆输送的体积相对较大,而占地面积明显小得多,从而能够降低成本。如果还考虑到相关的建筑服务和基础成本,这种优势会进一步增加,特别是对于所谓的“封装单元”设计的紧凑型螺杆技术,或者作为滑橇时(底座支撑的单元)。

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文作者Jan Gehrmann,责任编辑胡静,责任校对何发。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

金属氢脆原因及解决方法

在任何电镀溶液中,由于水分子的离解,总或多或少地存在一定数量的氢离子。因此,电镀过程中,在阴极析出金属(主反应)的同时,伴有氢气的析出(副反应)。析氢的影响是多方面的,其中最主要的是氢脆。氢脆是表面处理中最严重的质量隐患之一,析氢严重的零件在使用过程中就可能断裂,造成严重的事故。表面处理技术人员必须掌握避免和消除氢脆的技术,以使氢脆的影响降低到最低限度。

2022-10-20 本网编辑

-

氢燃料电池的存储核心—储氢瓶的分类及国内制造公司汇总

储运,对于氢能产业的规模化发展有着直接影响作用。理想的状态下,通过成熟的管道输氢系统,能够实现大规模的绿氢运输。目前,我国管道输氢系统建设还尚处于起步阶段,在现有的天然气管网系统中混入氢气是初期管道输氢的主要探索方向。

2022-10-09 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多