闭式循环冷却潜污泵和变频调速控制在排涝泵站的联合运用

本文刊登于PROCESS《流程工业》2024年第03期

《闭式循环冷却潜污泵和变频调速控制在排涝泵站的联合运用》

文/石海燕

本文作者供职于浙江丰球克瑞泵业有限公司

某城市污水处理公司,需要解决汛期大量的雨污排涝,根据用户提供的技术要求,比如潜污泵需要达到规定的流量和扬程的工况点范围,选用设计流量为 2 300 m3 /h,扬程 20 m,功率 185 kW 的水泵,方能使泵的运行工况点(装置特性曲线和扬程的交点)保持在高效区间运行。但由于泵房特殊的空间位置,需要水泵能露出水面运行,即能在半干湿的环境下干式运行。而且用户为了节省投资,同一台水泵需要能在不同的地方灵活调度使用,因此,需要结合多个维度,给用户选用一台合适的水泵,确定一套使用方案,以满足用户需求。

这种情况下,笔者从机械和电气两方面着手,设计了一个合理的泵站使用改造方案。机械方面,首选使用干式潜污泵——闭式循环冷却型潜污泵,并根据用户要求做成移动式。电气方面,水泵的配套控制系统采用 PID 控制、充分利用变频技术、物联网技术以及智慧云平台,远程监视和控制水泵的运行。

1 干式潜水泵的升级换代及闭式循环冷却结构原理

闭式循环冷却型潜污泵,是设计开发的干式潜污泵最新的泵型。通常一般的 WQ 型潜水排污泵,采用湿式安装,因为水泵工作时,电动机会发热,因此需要将电动机外壳和散热筋直接与污水接触起到冷却的作用,即电动机的冷却方式需要采用直接水冷式。采用直接水冷的潜污泵,进水池内水位的高度必须能淹没电动机铁芯高度,这在一定程度上势必需要增加土建开挖深度。

如果将潜污泵采用干式安装(即不在水中运行)时,就需要采用一定的冷却方式,比如风冷或隔套冷却。一般情况下,18.5 kW 及以上的泵采用冷却通道隔套冷却。隔套中的冷却介质一般采用水泵本身所输送的污水,但污水中的污物很容易将冷却通道堵塞,并随着时间的推移,在电动机外壳容易结成一定程度的污垢,这样会直接影响电动机散热,使电动机冷却不充分,电动机容易超温或者烧毁。

基于上述原因,干式安装的潜污泵宜采用外部循环水冷却(外接自来水管路)的冷却系统。但由于这种冷却方式虽然解决了上述堵塞问题,但实际上没能从根本上真正取得很好的冷却效果。另外由于冷却回路增添了外部管路,因此也会增加设备投资及安装成本。

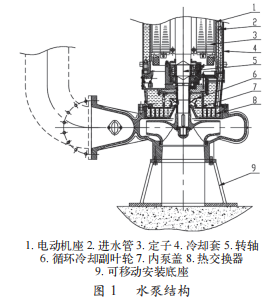

因此,为了既能解决堵塞问题,又能提高冷却性能,实现更理想的循环冷却散热效果。通过进一步技术改造,设计开发了闭式内循环冷却型潜污泵,结构如图 1 所示。

首先,此种类型的泵同样是采用隔套式,但冷却系统主要采用闭式循环冷却的方法,不同于普通污水或自来水冷却,隔套内电动机四周正常充有一定量的专用冷却液,冷却介质采用特定配比的乙二醇混合液,冷却液与污水介质完全隔离。

其次,在水泵机械密封室内增加一流体副叶轮,与水泵主叶轮同轴。主叶轮旋转时,副叶轮也同步旋转,密封室内的冷却液在叶轮旋转而产生压差的作用下,首先进入泵内部冷却通道,再进入电动机隔套腔内专门的冷却水管道,并不断向电动机四周喷洒,使电动机均匀散热。

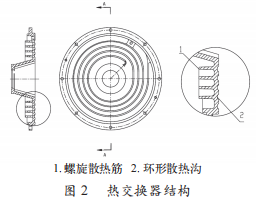

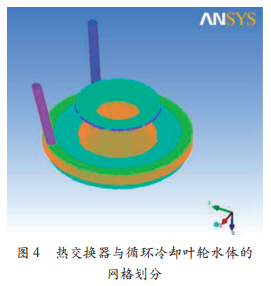

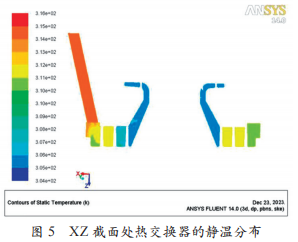

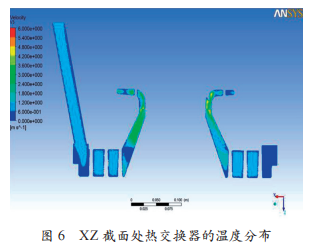

再次,密封室采用独特的螺旋式热交换器,隔套内的冷却液吸收电动机外壁工作时产生的热量后,通过专用冷却水管道回到热交换器螺旋式通道,并通过热交换器螺旋散热筋、环形散热沟[1],如图 2 所示,尽可能增大散热面积,使内部冷却液与外部输送的污水介质能进行更充分的强制对流换热冷却。换热之后的冷却液再次进入循环冷却叶轮进口,进入机械密封室,继而进行下一轮循环[2]。内循环冷却系统是经过了各种散热计算(包括 CFD 计算)、借用各种现代化的软件 Pro/E、Ansys ICEM 分别进行了水体造型和网格划分以及速度矢量分析和静温分析并得到了实践验证。

这种自带冷却系统的结构,完全避免了隔套式 WQ 潜污泵冷却通道堵塞、冷却效果不佳的问题,散热效果非常理想。所以泵用于湿式安装时,电动机可以露出水面运行,同时闭式循环潜污泵也适用于干式安装的场合,相比立式污水泵,结构更紧凑、振动小、噪音低、不怕淹没且安装维护检修方便,使泵的适用范围更广。因此WQN型闭式循环冷却泵是WQ型无堵塞潜水排污泵更理想的更新换代产品。

2 水泵内部保护功能的设置

为保证泵运行更安全、更可靠,分别在水泵油室内、接线腔内设置多道油水探头;电动机腔内设置浮子开关;设置定子绕组过热、轴承超温、振动和湿度检测等多种保护元件。再配以使用本单位水泵专用智能型保护器,将所有的传感器信号进行集中采集、处理,实现漏水、漏油、超温以及振动等多种数据实时传输,并起到报警及保护作用。

3 变频闭环调速控制系统的配套使用

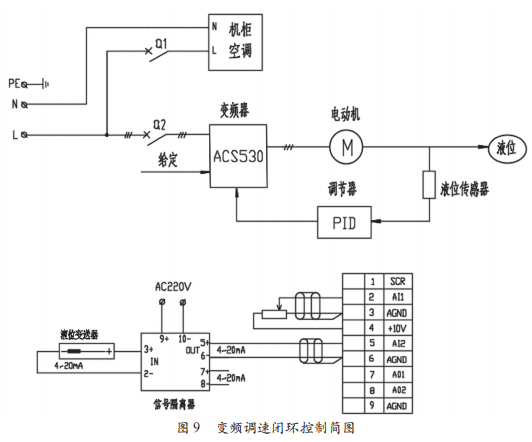

泵站改造方案中与之配套的潜水泵电气控制系统,主回路器件选用进口品牌 ABB 变频器 ACS530系列。由于控制柜在室外使用,汛期和夏季高温季节柜内外温度均很高,所以给电气柜配备了机柜空调,以确保变频器不受外界环境温度影响,均能正常带负荷运行。整套电气系统,集先进的电子电气技术、电动机起动、多种保护功能、报警系统为一体。另外控制系统配备了手控、自控两种控制方式,能够通过转换开关切换。手动控制是通过柜面的按钮启停控制,用于水泵试运转调试。自动控制采用模拟量信号液位传感器。

自动控制一般采用液位浮球或传感器控制。泵站改造之前,本案例中,用户一开始使用的是普通隔套式冷却潜污泵,污水作为冷却介质。水位低时处于半干式或干式运行。同时用户为了节约成本,采用的是浮球开关进行液位控制。

改造之前使用过程中,由于老的进水池容积比较小,即使是汛期雨量大,液位变化也很快,尤其是在进水量相对不足时而电动机功率又很大,水泵全负荷运行时,相当于大马拉小车的情况,水很快被抽少,采用浮球信号做开泵和停泵控制,造成了水泵频繁启停。为了减少频繁启停对水泵造成的不利影响,现场维护人员直接取消了浮球自动控制,而改用了手动控制。但是在实际使用中,水泵持续运行一段时间以后,水泵便出现了超温报警信号,触发控制系统自动停机。水泵停机以后,值班人员又不能第一时间发现,等到水位重新上升导致了雨污溢出,来不及排放处理, 导致了周边环境污染。因此水泵的正常使用受到了严重影响。

所以,接到用户的现场反馈,第一时间先给用户排查紧急故障、解决水泵超温报警问题。

首先,为了排除水泵报警器的误报警,请现场值班人员核实了报警跳闸以后的温度信号线阻值,实测证明,阻值有变化,但属于在逐渐恢复接近冷态时的阻值。一段时间后,水泵也可以重新起动。另外水泵的配套综合保护器试验检查也没有问题,说明,电动机绕组的温度开关只是在水泵运行超温后,正常动作起保护作用了。

另外根据现场的土建尺寸及故障现场情况的反馈,通过对泵站初步计算分析,得出现场进水池容积太小,远远不满足泵站的设计规范,导致了大功率水泵一直运行后,容易出现断流或者水位下降比较快,进水量相对不足时,污水液面降低,水泵很容易处于半干式运行。电动机换热冷却不理想,加上浮球的频繁起动,所以直接导致了电动机发热,触发故障报警。

基于上述情况,考虑到汛期雨污排水不能断续、水泵不能停机要连续运行的紧急情况下,决定先让用户临时采用一台辅助小泵,接上一根排水管,对这台大泵隔套外壁进行不断喷淋冷水,给隔套进行强制热交换,带走电动机的热量,降低水泵定子的温度。实践证明这时水泵能够连续运行较长时间,而不再出现超温报警而跳闸。证明了老式的隔套冷却潜污泵冷却效果不理想,尤其不适合这些非标的不合理的泵站环境。

通过这种办法,基本上给用户找到并临时解决了水泵运行发热故障问题。但是从科学严谨的角度出发,应该给用户采取更为科学合理的办法,解决实际使用中的存在问题。于是水泵选型方面,首先推荐使用新型的WQN型内循环冷却潜水泵,具有优良的循环自冷却功能,以减少电动机的超温故障问题。电气方面,考虑到值班人员如果通过人为手动控制、人为开关机,需要人为密切跟踪现场的运行使用情况,势必会增加值班人员维护的劳动强度。最好能采用一种方法,能够根据实际雨水量的变化,流量的大小,工况水位的变化而自动调节变频器的频率、运行速度,输出变化的功率,从而降低水泵的启停频率,减少发热。基于此,笔者从电气的角度出发,建议用户采用接下来的配套电气改进方案,即采用液位变送器,通过采集传感器液位信号进行自动控制,取代浮球开关,将液位模拟量信号传输给变频器模拟量反馈通道。再调用变频器内部自带的 PID 控制,这样就不需要另外增加其他的成本,不需要另配 PLC 逻辑控制,就可以在变频现有的基础上充分挖掘变频器内部的强大功能。给变频器内部设定一个液位给定值,采用负反馈,通过变频器内部的微分、积分、比例运算,使实际信号跟随给定信号。当雨水量和液位反馈信号减小时,即实际液位低于给定值,变频器自动降低输出频率,使电动机转速下降;并设置了休眠和苏醒功能,当变频器输出频率持续一段时间低于下限频率时,水泵暂停工作。当液位增加时,并超过了唤醒偏差值,并经过唤醒延时,变频器输出频率逐渐增加,使电动机转速逐渐提高。采用变频器的这一自动调节功能,将使值班维护更简单方便。

在实际使用中,当排水量很小,液位很低的时候,如果变频器一直处于低速运转,既浪费了能源,也会使电动机出现许多附加损耗,电动机效率会大大降低,对水泵电动机造成一定程度的不 利影响,因此这种情况下再设置让变频器睡眠,既有利于节能环保,又能保护设备,具有现实意义。

在这基础上,再给系统配备一个物联网无线终端模块,通过 4G 信号,将水泵的运行状态、故障状态、水位状态、温度、振动以及运行时间等各种数据和终端建立数据连接。值班人员就可以通 过云平台、手机 APP 随时随地监测水泵的运行,如图 7、图 8 所示。必要时也可以通过终端来控制水泵。

上述改造方案主要是依据变频闭环调速、PID控制所具有的节能等优良特性,同时结合了智慧云控制。以下是现场控制柜实现闭环控制的系统简图,如图 9 所示,并对交流电动机变频调速和节能原理进行了简单分析。

3.1 交流电动机变频调速原理分析

根据电磁感应原理,交流电动机的转速如下式:

n 0=60 f/ p(同步电动机) (1)

n=(1-s)f/P(异步电动机) (2)

n0—电动机同步转速

n—电动机异步转速

P—电动机定子极对数

f—交流电源频率

s—交流电动机的转差率

由式(2)可知,异步电动机的转速和电源频率f、电动机极对数P、电动机的转差率s有关[3]。

由于电动机的极对数P是通过改变绕组接线方式来改变,只能在几个特定的离散的数值之间调整,因此调速精度低,只能有级调速,不能实现连续平滑的调速。

而转差率调速,是通过改变电动机的某些参数或外部条件,通常是通过改变定子电压或转子串电阻等以改变电动机的转矩和转速,转差率越大时,电动机的功率因数及效率越低[4]。损耗越大,发热越严重,由此可能会引起电动机的温升和机械特性的变化,因此应用有限。

而变频调速则是通过改变电动机的供电电源的频率而改变电动机的转速[5]。由式(2)可知,电动机的转速和电源频率成正比。变频调速具有调速范围宽、调速性能高,动态响应快等优点,因此具有广泛的应用前景。

3.2 变频调速节能原理分析

水泵类设备运行时遵从以下规律。

3.2.1 流量与转速成正比例

Q=kn3

式中:Q—流量 N—电动机转速 K—比例系数

3.2.2 流体的扬程与转速的平方成正比

H=Cn2

式中:H—扬程 n—电动机转速 C—比例系数

3.2.3 泵类的轴功率与转速的三次方成正比

P=Dn3

式中:P—轴功率 n—电动机转速 D—比例系数

可见,变频调速应用于水泵类负载,当流量较小的时候,可以通过降低水泵转速,泵的轴功率将按照三次方规律大幅度降低,这将使输入功率大幅度降低,从而有效地降低能耗,降低运行管理成本。这套方案最终成功地实施于用户现场,并得到了很高的用户满意度。

综上,现场只要在变频器内部配置好给定值和 PID 等一系列参数,配合传感器,就可实现变频器的闭环调节功能、实现无人值守智能化运行、节能运行。

4 结束语

新型WQ N 内循环冷却潜污泵开发和改进已近 10 年,规格已成系列化,保护功能比较完善。水泵结合自动化控制技术、变频 PID 控制、远程物联网控制技术,可以实现长期安全可靠运行、 无人值守全自动运行,并最大限度地实现节能、节水、节地、节资,在国内外市政污水处理工程、工矿企业和建筑等行业中污水污泥的排放、水利防洪排涝及农田灌溉等场合,受到了极大欢迎。

参考文献

[1] 魏永田 , 孟大伟 , 温嘉斌 . 电机内 热交换 [M]. 北京 : 机械工业出版社,1998.

[2] 葛芸萍 . 电动机调速应用技术及实 训 [M]. 北京 : 化学工业出版社, 2010.

[3] 单为春 , 高元红 , 宫迎春 . 大型等级电机冷却的问题的解决 [J]. 中国设备工程,2010:762 ~ 767

[4] 魏龙 . 泵运行与维修实用技术 [M]. 北京 : 化学工业出版社,2014.

[5] 吴琳,王宏光,水冷电机冷却系统 设计与计算 [J],机械设计与制造,2008,8,40 ~ 41.

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文作者石海燕,供职于浙江丰球克瑞泵业有限公司。责任编辑胡静,责任校对何发。本文转载请注明来源:流程工业

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

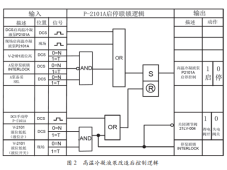

高温冷凝液泵联锁自起功能的设计与实现

机泵作为化工生产中不可缺少的动设备,对于重要工段大多采用一主一备的工作方式,而备泵自起功能是提高设备可靠性、保证化工生产安全稳定的有效手段。本文基于艾默生 DeltaV 系统对高温冷凝液泵的控制方案进行优化,从控制回路、联锁逻辑、DCS 操作画面三个角度设计并实施了高温冷凝液泵联锁自起方案。通过改造后的实际生产测试,验证了方案的可行性,为类似动设备的控制优化提供了有力参考。

2024-02-06 张振祥

-

“冷凝炉适配调速锅炉泵节能效果”实验项目数据分析及结论

2023年4月,全球专业的智能室内环境解决方案提供商喜德瑞热能集团(BDR)、全球领先的水泵及水泵系统制造商威乐(Wilo)在喜德瑞中国嘉兴工厂联合启动“冷凝炉适配调速锅炉泵节能效果”实验项目

2023-11-16 威乐

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多