数字化赋能流程工业可持续发展

本文刊登于PROCESS《流程工业》2024年第03期

《数字化赋能流程工业可持续发展》

文 / Sabine Mühlenkamp

本文作者系《PROCESS》德文版编辑

施耐德电气工业自动化执行副总裁Barbara Frei博士在2023年Neuss NAMUR年会上说:“目前虽然能源和气候危机并存,给大家带来了双重压力,但是机遇也相应是双重的。当务之急是采取行动,工业企业更应积极应对,因为工业要对全球30%的碳排放负责。”Frei博士坚信,数字化物联网技术将重新塑造工业的生产和商业模式,以使其更加环保并保持经济可持续性。在本届 NAMUR年会上大约有650名流程工业自动化专业人士对此进行了进一步的探讨。

数字化还能有助于解决当前存在的另一个挑战,即熟练工人短缺。据相关数据统计,目前仅有 12%的公司真正实现了工作流程的全面数字化,因此在这方面还存在很大的潜力值得挖掘。AVEVA的首席执行官Caspar Herzberg指出,根据一项调查显示70%的工业企业在数字化转型方面都失败了,因为这些企业面对数字化浪潮并没有做好准备工作也没有意识到数字化的重要性。施耐德电气开发的EcoStruxure ™开放自动化平台展示了如何以不同的方式实现自动化,该系统将自动化应用程序的执行与其硬件解耦,并无缝集成了不同供应商的解决方案,工业企业、系统集成商和原始设备制造商由此将在设计自动化解决方案时获得最大的自由度。为此,施耐德电气正在与Universal Automation.org紧密合作。

采用OPA和Ethernet-APL技术可提高系统的灵活性

现在许多实际案例表明通过开放过程自动化(OPA),可以提高价值链的增值。从2017年,数字世界中的开放架构愿景首次提出,到目前已有100多家公司成为OPA论坛的成员。埃克森美孚、壳牌、沙特阿美、巴斯夫、陶氏化学、马来西亚国家石油以及信实等公司,已经开发了测试和演示系统,并正在现场部署这些开放式系统。其中包括9个终端用户测试系统,6家全球 DCS 制造商以及 20 多个最终用户。系统集成商也致力于集成和支持服务。埃克森美孚计划 2024 年将启动一个示范项目,以展示 OPA 系统的性能。

人们也希望通过 Ethernet-APL 技术实现更高的灵活性:为了进一步加快生产设施和现场数字化的步伐,一支工作组应运而生。该工作组的目标是在 2024 年 12 月之前启动 10 个或更多的 Ethernet-APL 项目(目前有 16 个项目正在进行)。在老旧工厂中,很难满足特定增值预期。尽管如此,该工作组仍然保持乐观态度:截至 2022 年底,工厂中几乎没有 Ethernet-APL 现场设备。但根据德国电子电器工业联合会ZVEI 的说法,现在所有重要的测量方法都已经可用,2024 年还将推出 12 个新的传感器。目前有 3 家供应商的基础设施组件、协议和技术堆栈已准备就绪。

如何保证持续的数据流?

“如何减少对原材料的依赖,需要更多的企业通过循环经济,增强供应链的弹性,以增加竞争力。”Heubach公司的 Michael Pelz 指出了目前工业生产另一个尚未解决的问题。尽管许多公司已经在推动回收利用的话题上取得了进展,但与当前的线性供应链相比,循环经济需要更高的数字化程度。这就需要跨公司的标准、模块化和灵活的概念,尤其需要跨公司和行业的数据交换。

在日常工作中,连续的数据流经常会出现故障,比如在夜班更换设备时。即使运行顺利,文档中通常仍然存在一些未解决的问题,例如有关退货或更换证明的文档,不过这些文件通常需要几天甚至几周的时间才能更新。如果涉及 NOA 或 PA-DIM,情况就更加复杂了。但是,使用 EthernetAPL,只需要几分钟甚至几秒钟就能获得当前的文档,大大提高了工作效率。

PAT- 维护全生命周期数据

除了使用可再生资源或减少热能的应用之外,化学工业电气化也备受关注。然而,实现这一目标的途径十分复杂,因为需要彻底改变其工艺流程。最终,只有在使用绿电的情况下,电气化才有意义。为了达到所需电力的规模:如果要将当前的工艺电气化,电力需求将增加 4 倍。如果要减少温室气体排放,实现碳中和,电力需求将比 2020 年增加 13 倍。尽管如此,与会者一致认为,化学工业虽然是温室气体排放的主力军,但是也为世界贡献了很大的力量。现在通过使用 MTP或 NOA 等关键工具,能够使化学工业生产更灵活,由模块与控制系统进行通信,从而有效降低生命周期成本。

在过程分析测量技术中,NOA 也被广泛应用。然而,由于测量值的标注因生产厂家而异,导致解释困难,因此基于计划的维护仍然是主流。由于标准化信息模型的应用,PAT 设备的重要数据将成为维护工作的核心要素。这不仅使基于状态的维护终于成为现实,而且提高了对流程的理解。这一措施的实施是应对熟练劳动力短缺的重要手段。

正如巴斯夫的 Deep Thought 项目所展示的那样,在化工生产中实现工厂自主运行是可能的,该项目 2 台气相色谱仪和 10 个测量点集成了 10 多种不同的测量组件。这还产生了一些附带效果:实验室样本减少了 80%,报警次数降到了 1%以下,操作人员的干预甚至为零,期间没有一天出现生产损失。因此,提高了生产效率,并且形成了新的运营文化,创造出新的工作内容、想法和创新空间。

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文作者Sabine Mühlenkamp,系《PROCESS》德文版编辑,责任编辑胡静,责任校对何发。本文转载请注明来源:流程工业

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

数字化转型:精细化工数字化提升先进适用技术和方案联合征集

为提升精细化工行业的技术装备水平,提高流程工业的资源利用效率和生产效率,经研究,中国石油和化学工业联合会高端专用化学品专业委员会决定策划召开“2024年精细化工数字化转型推进大会暨智能制造工作组年会”,搭建精细化工行业数字化改造先进适用技术的交流平台,促进产业间的融合发展。

2024-03-15 本网编辑

-

数字化转型四步走,助力钢铁行业“氢”装上阵

“双碳”目标下,冶金行业作为高能耗、高排放的行业之一,面临着前所未有的碳减排压力,业内亟需从高碳工艺向低碳工艺转变,加大清洁低碳能源替代煤炭的应用。

2024-02-22 施耐德电气

-

镇海炼化POX装置数字化工程案例解析,数字化交付应该怎么做?

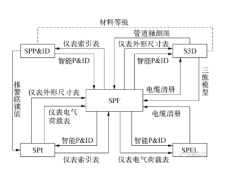

构建智能工厂的前提是数字化工厂的建设,而工程项目数字化交付是数字化工厂建设的基础,在工程项目中开展数字化交付会对工程公司现有的项目执行模式带来一定的改变。介绍了数字化交付的现状、模式和核心要求,结合某工程公司在工程建设过程中实施数字化交付的应用研究,深入分析了工程项目数字化交付的必要性、交付原则、交付深度等内容,同时对工程公司如何高效执行项目数字化交付进行实践应用研究。

2023-10-30 马明、章剑波、胡联伟

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多