破解大容积、超高压反应釜设计难题的研究

本文刊登于PROCESS《流程工业》2024年第03期

《连续顺磁氧气测量解决方案》

文 / 孟阗1 白亮2 孟明3

1. 北京毕派克项目有限公司;2. 中国石化工程建设公司;3. 北京化工大学

一条线一台釜式法生产LDPE、EVA 或 POE 的反应釜,目前有据可查的最大容积是 3 m3 ,本文以世界最大容积的 5 m3 LDPE 或 EVA 反应釜为例,阐述破解的研究结果。

LDPE 或 EVA 生产主要有釜式法和管式法,目前,管式法的生产能力已经可以达到 30 万 t/a,说明生产工艺已经没有问题了,而生产专用牌号,高附加值产品的装置则采用釜式法。由于不同工艺的特点,釜式法产品支链多、冲击强度较好,适用于挤出涂层树脂,这是管式法不能取代的。而采用大容积的聚合釜使单釜产量可以提高到 30 万 t/a, 可明显降低投资费用,提高安全性和减少环境问题。

釜式法生产LDPE或EVA是聚合工艺中的关键设备,其生产条件为温度 200 ~ 300℃、压力 200 ~ 350 MPa,反 应釜的高径比在 9 :1 ~ 18 :1。由于釜式反应釜属于厚壁容器,通过反应釜壁的热传递受限制,故反应基本为绝热过程,没有明显的热量从反应釜内移出,主要通过多点注入冷乙烯和引发剂的进料来控制反应温度,平衡反应热。

由于压力高,LDPE 或 EVA 反应釜的电动机都是安装在反应釜内驱动搅拌器,使反应釜内混合均匀,避免局部热点出现。引发剂均采用有机过氧化物,沿反应釜径向在不同位置多点注入,形 成不同操作温度的多个反应段,反应段间无返混,操作灵活,产品应用范围宽,可生产高含量的共聚产品。

1 对国外两种反应釜的分析

1.1 某种国外反应釜主要参数

1)电动机直径 Φ600 mm,反应 筒体内直径 Φ508 mm,反应段长度 9 344 mm,总高度 10 163 mm。

2)采用四叶叶端宽的扇形斜桨叶和扇形桨叶组合,将桨叶按照倾斜角度的不同进行成对的组合,改变轴向流动的方向,延长停留时间。桨叶直径 Φ440 mm,叶端线速度 22.6 m/s。

3)搅拌器通过 2 组中间轴承座将搅拌轴分为 3 节,加上圆盘节流,将釜内分成 3 个反应区域。

4)搅拌器上端与电动机共用 2 组角接触轴承,承担搅拌器和电动机转子的自重。

5)中间两组轴承座和底部轴承座都选用 N 型圆柱滚子轴承,外环没有挡圈,以利于搅拌器轴向伸缩变形。

6)电动机功率 400 kW,直径 600 mm,搅拌器功率 279 kW。

1.2 另一种国外反应釜主要参数

1)电动机处内直径 Φ560/600 mm, 反应段内直径 Φ600 mm。

2)反应段长度 4 835 mm,筒体高度 6 852 mm,总高度 7 700 mm。

3)搅拌器轴径 230 mm,搅拌器功率 320 kW,桨叶直径 Φ590 mm,叶端线速度 30 m/s。

4)5 个圆盘单面六叶涡轮桨 +24 个单叶三角形桨 + 两叶桨的组合。

5)涡轮桨将反应区分为 5 个区域,延长停留时间。

6)无中间轴承座。

7)电动机额定功率 400 kW,电 压 660 V,转速 970 r/min,工作电流 320 A。

2 破解需要解决的难题

设计容积为5 m3的LDPE或EVA反应釜的难点需要解决以下几个难题:1)扩大直径后釜体钢件的熔炼、锻造与加工要与加工单位协商,确定是采用一节筒体还是采用两节筒体;2)如何在筒体内设置多个反应区域和乙烯和引发剂注入点;3)选择什么样的搅拌器桨叶形式与结构;4)如何解决搅拌器细长轴的刚度问题;5)如何降低搅拌器叶端的线速度等。

3 破解难题的思路

要破解 LDPE 或 EVA 反应釜的放大这一世界难题,关键是要解决增加反应釜内的反应区域、选用新型桨叶以及降低搅拌器的转速、桨叶的线速度和功率和提高混合效果这些难题。

根据《搅拌与混合设备设计选用手册》[1] 书介绍,涡轮桨叶最高的线速度 10 m/s,螺带式桨叶最高的线速度 4 m/s。目前,1.5m3 LDPE 或 EVA 反应釜搅拌器的叶端线速度都在 23 m/s 以上,如果容积 5 m3,搅拌器的叶端线速度可达 43 m/s 左右,要将搅拌器叶端的转速降低 15 m/s 以下,匹配的电动机功率就可以大幅度降低。笔者为此对一种5 m3 LDPE或EVA反应釜采用减速机的结构进行深入研究,并申请了发明专利,希望能将研究成果变为现实。

4 以 5 m3 反应釜为例,说明研究结果

4.1 筒体主要参数的确定

1)GB150.1—2011《压力容器》[2] 1 范围中第 1.2.1 条规定钢制容器 ≤ 35 MPa。GB150.1—2011《压力容器》 4.4 表 1 钢材许用应力的取值中,低合金钢许用应力取R m/2.7,R p0.2/1.5 较低值。 按抗拉强度计算 [σ]=1070/2.7=396 MPa,按屈服强度计算 [σ]=960/1.5=640 MPa。 埃克森美孚公司提供的 LDPE 或 EVA 反 应釜的许用应力 [σ]=290 MPa,安全系数 =980/290=3.379,外径 / 内径 =1.75, 按照许用应力 [σ]=290 MPa,外径 / 内径比≥ 1.75 进行设计计算不是问题。

2)根据 GB/T34019—2017《超高压容器》[2] 5.1.5 条款,容器受压元件应采用锻造或挤压方法成型,锻件应当保留有足够的加工余量。锻件锻造比 ≥ 3,对于经电渣重熔精炼的钢锭,其 锻造比≥ 2。

3)目前国内最大的电渣炉在上海重型机器厂有限公司,可以加工 450T 的电渣重熔高压容器;中国二重有目前世界最大的 8 万 t 锻压机;武汉重型机床集团成功打造出目前世界最大规格的超重型数控卧式机床——DL250 型机床,该机床身长 50 多米,床重 1 450 t,最大回转直径达 5 m,加工精度为 0.008 mm,约为头发丝的 1/10,且具有完全自主知识产权的重大国产化装备。按锻造比 2 的要求加工 5 m3 以下的一节筒体是没有问题的。

4)LDPE 或 EVA 反应釜釜体、端盖、卡箍紧固结构的设计可参考 GB/ T34019—2017《超高压容器》。因此,设计、制造 5 m3 LDPE 或 EVA 反应釜的难点不在筒体,而在搅拌系统。

4.2 电动机的选择

国外 1.5 m3 反应釜配用电动机功率为 400 kW,转速 980 r/min,搅拌器选用中心轴,根据反应釜的高度选用2 ~ 3 节中心搅拌轴,用卡箍紧固结构连接,中间设 1 ~ 2 个轴承座,防止搅拌轴摆动。在中心轴穿入多个桨叶,桨叶形式有三角形斜叶桨、四叶或六叶涡轮桨、扇形斜叶桨等多层桨叶组合成的搅拌器,桨叶 / 内直径 =0.95 左右,这是为了防止物料粘壁。按照这个直径比例,5 m3 的反应釜搅拌器还是需要选用 980 r/min 的电动机,搅拌器的线速度将达到 41m/s 以上,搅拌器的功率将达到 930 kW 以上,这样高的线速度是不利于物料的混合的,要将这样高功率的电动机装入直径 800 ~ 900 mm 筒体内的难度很大。目前,可放入反应釜内 的 10 ~ 12 级的大功率的低速电动机还很难选到。这就说明,破解大容积的 LDPE 或 EVA 反应釜不是难在设备筒体的设计,而是难在搅拌系统与电动机的选择。

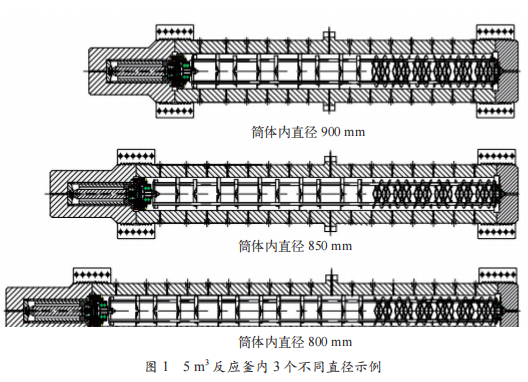

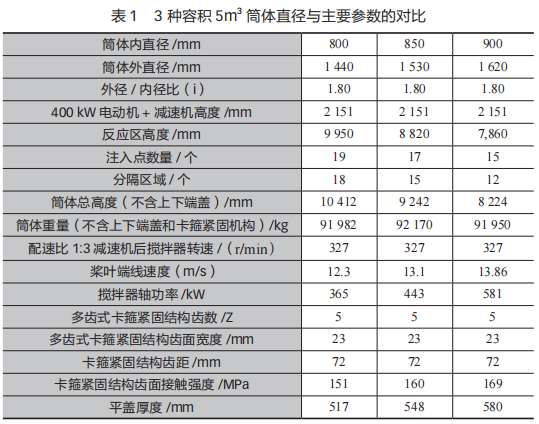

4.3 三种容积 5 m3 筒体直径与主要参数的对比

按照前述条件以 5 m3 容积为例,分别计算出筒体内直径 Φ800 mm、 Φ850 mm、Φ900 mm,这 3 组反应釜的主要参数进行对比,见表 1。从表中数据分析,如果取筒体内直径为 800 mm,外径 / 内径比 1.80,筒体总高度 12 101 mm,筒体重量 99 603 kg,比内直径 850 mm、900 mm 的重量可减少 2.4 t、4.7 t,筒体高度要高出 1 130 mm、1 130 mm、2 090 mm。这要看如何解决搅拌器的细长轴的刚度、搅拌器中间是否要加轴承座、如何降低线速度、匹配电动机功率以及如何将反应釜分隔出多区域等问题。

4.4 搅拌系统的选择

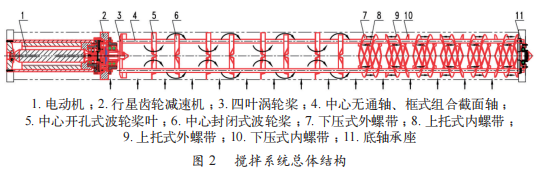

搅拌系统总体结构如图 2 所示,搅拌系统总成由等电动机、行星齿轮减速机、四叶涡轮桨、中心无通轴、框式组合截面轴、中心开孔式波轮桨叶、中心封闭式波轮桨、下压式外螺带、上托式内螺带、上托式外螺带下压式内螺带以及底轴承座零部件组成。图中搅拌器下部的直箭头表示乙烯和引发剂注入点,中部的弯箭头表示物料走向,除了在搅拌器带动下物料环向流动外,还按弯箭 头所指的方向流动,以增强混合效果。

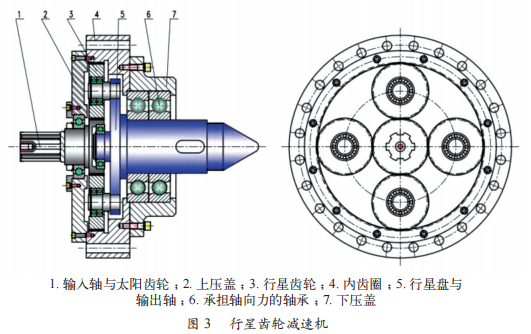

4.4.1 行星齿轮减速机

在电动机与搅拌器之间增加一台行星齿轮减速机是降低搅拌器线速度的最好选择。减速机结构如图 3 所示,行星齿轮减速机主要由输入轴与太阳齿轮、上压盖、行星齿轮、内齿圈、行星盘与输出轴、承担轴向力的轴承以及下压盖等零部件组成,这些零部件可以找专业生产厂专制。

专为搅拌器配备的行星齿轮减速机,速比 3 ~ 3.5,内齿圈最外圈的是减速机与上端盖用螺栓联接固定的孔,输出轴处选用角接触球轴承和四瓣式深沟球轴承,以承担搅拌器自重和螺带产生的轴向力。减速机内的齿轮和轴承的降温与润滑,采用冷乙烯从顶部和边部注入减速机内。减速机壳体周边留有乙烯向下流动的通道。

4.4.2 搅拌器桨叶

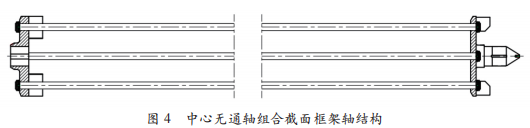

1)减速后搅拌器如果采用实心轴的直径要大于 140 mm,而选用两端四叶涡轮桨叶与 4 根圆钢组成的中心无通轴、框式组合截面轴,如图 4 所示。与实心轴的截面积基本相同,扭转承载能力相当于 Φ260 mm 实心圆钢轴,轴的刚度也大大提高,可以取消中间轴承座,相当于框式搅拌器,适用于高粘度物料的混合,可提高混合效果,消除中心轴处的流动死区,有利于提高产品质量。

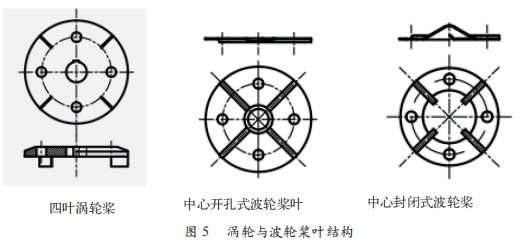

2)涡轮与波轮桨叶结构,如图 5 所示。中心开孔式波轮桨叶与中心封闭式波轮桨叶的依次排列组合,将反应釜内分隔出多个区域。

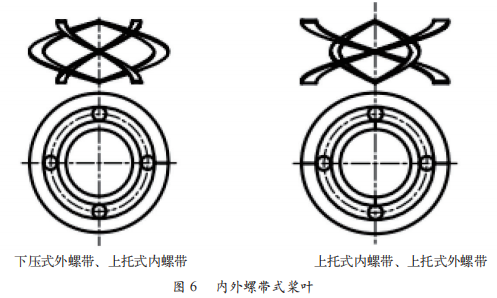

3)内外螺带式桨叶,如图 6 所示。下压式外螺带、上托式内螺带共设 4 组,与上托式外螺带、下压式内螺带共设 2 组间隔排列,底端 2 组都是下压式外螺带、上托式内螺带,上托式外螺带、下压式内螺带用于减缓液体的轴向流动,加强反混效果,还可以平衡搅拌器产生的重力,减轻上部轴承的负荷。

4)底轴承座固定在下端盖上,轴承座选用大间隙的 N 型圆柱滚子轴承,外环没有挡圈,有利于搅拌器轴向伸缩变形。

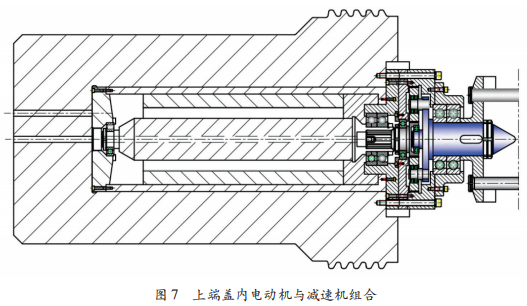

5)上端盖与电动机、减速机连接结构,如图 7 所示。将电动机安装在上端盖内,釜体的外径可以按电动机的直径计算出外径,这样可以减轻 5 t 的质量。将电动机安装在上端盖内,釜体的高度按电动机的高度可减短 2.1 m。可以将减速机固定在上端盖上。减速机输出轴与搅拌器之间连接,最上层的单向涡轮桨,既是联轴器,又是桨叶,还是框架轴的固定端。

5 结语

目前实现 5 m3 超高压反应釜国产化完全没有问题,可从这些方面着手实现:1)可以提高 EVA、LDPE 釜式法单线、单釜的生产能力;2)可以选用直径 600 mm,功率 400 kW、电压 660 V、转速 980r/min 的电动机;3)将电动机固定在上端盖的筒体内可以缩短筒体高度;4)在反应釜内电动机与搅拌器之间增加一台行星齿轮减速机,可以降低搅拌器的转速、桨叶 的线速度和轴功率,有利于混合与反应;5)选用多个波轮式与螺带式桨叶的组合,可以将反应釜分隔出多个区域,延长物料在反应釜内的停留时间;6)选用中心无通轴、框式组合截面轴,比实心轴的截面积减少 30% ;7)选用框架式、中心无通轴的组合截面轴,可以提高轴的刚度,取消中间轴承座,减轻搅拌器的重量,增强了混合效果,消除了中心轴处的流动死区,有利于提高收率和产品质量。

参考文献: [1] 陈志平,章序文,林兴华等 . 搅拌 与混合设备设计选用手册 [M]. 北京:化学工业出版社,2004.

[2] GB150.1—2011《压力容器》,2011

[3] GB/T34019—2017《超高压容器》,2017

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文作者孟阗,供职于北京毕派克项目有限公司;白亮,供职于中国石化工程建设公司;孟明,供职于北京化工大学。责任编辑胡静,责任校对何发。本文转载请注明来源:流程工业

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

连续顺磁氧气测量解决方案

在氧气生产及其后续使用期间,必须监控流路状况,才能确保气体最佳质量。本文讨论了使用连续顺磁氧气测量赋予流程工业的优势。

2024-03-21 Michael Kamphus 博士

-

Ethernet-APL 推动流程工业现场网络的升级

Ethernet-APL 改变了之前现场级网络连接的固有规定,尤其适用于流程工业。它采用单一协议实现端到端联网,可在长达 1 000 m 的电缆长度线路上实现高速传输,同时也具备本质安全性,适用于潜在爆炸区域。

2024-03-21 Friederike Schmidt

-

筑牢工业信息安全防线

安联 2023 年的风险报告分析称,除了业务中断之外,网络风险是全球企业面临的最大风险。因此,需要通过做好基础网络安全监测与防御,避免企业受到网络攻击的可能性。

2024-03-20 Nicolas Bennerscheid等

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多