塑料循环应用中控制阀的选择

自从一个多世纪前问世以来,塑料已经成为我们生活各个方面的支柱。它们存在于我们所穿的衣服中,在构成了大多数汽车的重要组件中,出现在所有种类的食品包装中,是庞大的医疗器械中不可或缺的组成。20世纪30年代,人们开发了乙烯(当时被认为是炼油厂的废料)制备塑料的生产工艺,塑料生产开始迅猛发展。自此以后,塑料的产量几乎呈指数增长。

大多数生产出来的塑料最终都会进入自然环境中——垃圾填埋、道路铺设、冲刷到海滩、堵塞水道和海洋。塑料在环境中降解非常慢,相反,它们往往会慢慢分解成更小的塑料片,称为微塑料。

世界各地的政府和机构正在努力解决这个问题,有些是通过更可持续和可降解的替代品取代塑料,或是进行塑料回收。

回收塑料比回收钢或铝等其他材料要难得多,这是因为:

· 塑料的种类特别多,每种都需要不同的溶剂,具有不同的熔点和不同的分子结构。

· 将不同类型的塑料彼此分离以及从其他非塑料废物中分离是极其困难和昂贵的。

· 回收过程的温度远低于金属回收的温度,所以原料中的污染物不会像大多数金属回收那样被破坏。

· 根据回收方法和塑料类型,回收产品的质量可能与原材料不匹配。

· 回收塑料比制造新塑料成本更高,所以缺乏回收的经济驱动力。

回收替代品

为解决塑料废物问题而采取的各种方法各有利弊。一个解决方案是简单地燃烧塑料,因为它们是很好的燃料,可以与各种垃圾一起焚烧。这确实防止了它们进入环境,但塑料燃烧并不清洁,当人们考虑到石油生产和精炼制造塑料的碳足迹,再加上塑料生产和焚烧,净环境成本相当高。

其他塑料回收选项包括物理循环、溶解、解聚和热解。

物理循环利用 将塑料分离成不同的类型,然后将它们重新熔化以制造新的塑料产品。一些塑料,如聚对苯二甲酸乙二醇酯(PET)瓶,相对容易分类,并能很好地实现这个工艺过程,目前大部分塑料回收都属于这一类。然而,这种方法仅限于某些重熔性好并且易于分类的塑料,但只有少数塑料属于这一类。

溶解 使用溶剂选择性地熔化特定的塑料以重复使用。这种方法相对较新,只有少数几家工厂开始使用这种方法进行生产。能量成本相对较低,但只有当废塑料原料是一种类型并且易于分类时,该工艺才有效。还有一些问题是,该工艺是否可能允许原料污染物进入最终产品,否则,最终产品可能不允许用于更敏感的应用中,如食品包装。

解聚 使用特定的化学过程,如甲醇解或糖酵解,将长链塑料聚合物分解为化学单体。该工艺需要更多的热量和能量,但可以处理更多样的废塑料混合原料。当然,解聚仍需要一定程度的塑料分类,以确保进料与工艺兼容,因此具有局限性。

热解可处理多种塑料,几乎不需要分类。进料可以是几乎任何塑料的混合物,这些塑料被切成小块并在反应器中承受高温高压。在这些条件下,塑料分解成一系列油、轻馏分、石脑油和石蜡,经过精炼后作为化学原料或燃料出售。由此产生的可燃气体作为燃料,有助于补偿能源成本。

热解过程

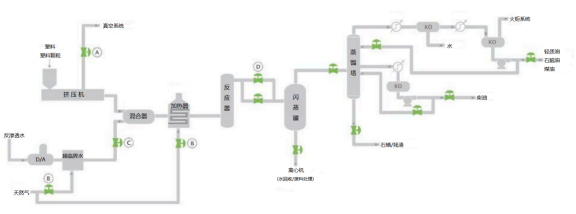

有几家大型化工公司正在寻求热解方案,其中大多数公司已为其工艺申请了专利。图1是一个通用的热解工艺流程图,显示了大部分主要化学步骤。毫无疑问,由于是新工艺并且在不断改进中,所以每个工厂都有一些变化,但总体工艺流程是相似的。

图1. 通用热解装置主要化学工艺流程图

热解装置适用于几乎所有类型的塑料,这在处理多种多样的原料时具有特别优势。输入的塑料确实需要与所有非塑料污染物分离,所以可能需要进行一定程度的进料处理(未在图1中显示),以去除纸并冲走岩石、砂砾、食品污染物等。由此产生的塑料通常被研磨成更小的碎片并送入挤压机。

在挤压机内部,使用电加热器和来自挤压机螺杆的机械热来加热塑料。塑料熔化并混合成均匀混合物。在此过程中可能会发生一些氯相关气体的排气。

下一步可能因工艺不同而不同,但至少有一个主要的热解工艺将融化的塑料与超临界温压下的水混合。这改善了所得流体的换热,并有助于带走仍可能存在于进料中的大量污染物。然后将产生的水/塑料混合物依次通过加热器和反应器,这个过程提供了将塑料分解为多种碳氢化合物成分所需的时间、温度和压力。

来自反应器的过热加压混合物经过减压阀后进入闪蒸罐。这可能是整个工艺流程中最具挑战性的部分,因为该过程存在大量的排气、高压降、高温和多种化学组分的流体。

水和未反应的固体将从闪蒸罐底部排出,并进行离心以回收水和处理未反应的废物。过热碳氢化合物将进入蒸馏塔,蒸馏塔将碳氢化合物分离为柴油燃料、轻馏分/石脑油/煤油和石蜡。水也将被分离并回收利用。

控制阀的选择

许多热解过程中的阀门与炼油厂使用的阀门相似,但也存在一些显著差异。图1所示的具体阀门在下文进行讨论。

挤压机排气系统中的阀门(图1中的A)不会遇到很高的压降,但可能会接触氯相关气体的腐蚀性混合物。因此,正确的材料选择对于使用寿命至关重要,因此终端用户应咨询其自动化供应商以帮助选择正确的阀体和阀内件材料。

控制燃烧器入口天然气的阀门(图1中的B)应选择更高级的定位器,以提供可靠的控制。温度控制对于间接式燃烧器尤为重要,尽管进料流量和原料不断变化,但间接式燃烧器必须保持出口温度的稳定。带有更高级定位器、低泄漏填料以及降噪阀内件的单座截止阀(图2)将是一个很好的选择。

图2. 天然气/燃料气用途的控制阀应配置低泄漏填料和高诊断定位器,并在某些应用中可选降噪阀内件

控制混合器入口超临界水的阀门(图1中的C)必须仔细确定尺寸并进行选择。由于标准尺寸计算可能不适用于该应用,因此很难确定阀门尺寸。阀内件和阀体的设计必须能够承受高温高压,并且在启动条件下可能会遇到非常高的压降,这可能会导致气蚀问题(图3)。内部组件的设计和选择必须慎重,因为该温度范围可能会产生热膨胀问题。

图3. 超临界水阀会遇到高压降和高温,因此必须仔细设计以解决启动条件下的热膨胀和气蚀问题

闪蒸罐进料减压阀是该工艺中最具挑战的应用(图1中的D)。这些阀门面临高温高压、大量排气以及蒸汽、液体和一些未反应固体的三相混合物的严酷工况,而后者往往造成阀门堵塞。该工况下可能出现高压降、高流速、腐蚀以及可能的化学腐蚀。由于该应用中阀门损坏的可能性,许多工厂配置两个并联阀门,允许他们在维持生产过程的前提下一用一备。

减压阀是工艺的核心,必须慎重选择(图4)。阀内件必须能够处理大量排气、液体和一些固体。由于会遇到高速侵蚀、气蚀和化学腐蚀,因此选择合适的材料至关重要。最后,阀门会随着时间的推移而损坏,所以设计阀门时必须考虑到维护。

图4.该工艺最关键和最具挑战的应用是为下游闪蒸罐和蒸馏塔提供原料的减压阀。特种阀门设计必须能够处理三相流、高温高压、气蚀、侵蚀和化学腐蚀

蒸馏工段中的其余阀门与许多炼油厂应用类似,主要区别在于碳氢化合物成分的广泛混合,这可能会导致材料兼容性问题。蒸馏塔底部的石蜡的堆积可能会产生问题,因此需要慎重选择阀内件,此外管道和阀门的大量伴热也是必要的。

当您遇到此类相关问题时,最好能够向阀门设计专家进行咨询。随着增材制造技术的发展,过去无法经济生产的新型阀内件设计和特材选择如今已成为可能。

文章内容来源艾默生,责任编辑:胡静,审核人:李峥

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

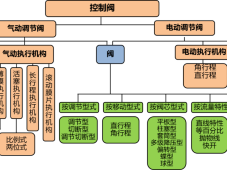

开关阀与调节阀区别是啥?截止阀和闸阀可混用吗?这5个有关控制阀问题,值得一看

在流程工业,控制阀起着十分重要的作用,无论是流量调节、温度调节、压力调节或者是简单的介质通止,都需要某些最终控制元件——控制阀去完成。由于控制阀种类繁多、五花八门,大多数仪表人对这块没有一个清楚的概念,开关阀与调节阀的区别是什么?截止阀和闸阀可以混用吗?正确选型和应用就非常重要了,今天,我们一起唠唠控制阀,帮你缕清思路!

2023-08-21 仪表圈

-

控制阀的作用、工作原理、结构组成、分类、及投用与停用方法等

由执行机构和阀体部件两部分组成,阀门附件包括:过滤器减压阀、电气阀门定位器、手轮机构、阀位开关、阀位变送器、气路电磁阀等。

2022-04-11 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多