化工蒸馏单元操作节能技术 最佳回流比 / 进料位置 / 进料状态优化策略

化工单元操作种类十分繁多,对于所消耗的能量等级和大小相差悬殊,其节能途径与方法也不尽相同,而且每一种节能技术的使用都是有条件的,只有在适宜的工艺、公用工程和环境的条件下,并通过优化设计,才能达到期待的节能和技术经济效果。

化工分离过程的能耗占整个化工过程能耗的40%~70%,各化工单元操作过程有不同的工艺和单元设备的节能技术,其中蒸馏过程能耗占整个化工分离过程能耗的80%~90%。因此,了解蒸馏过程节能技术对化工生产节能具有重要意义,故本节以蒸馏单元操作为典型例子,较全面地介绍蒸馏单元操作的工艺节能技术,以便化工设计工程师从点到面地了解化工单元操作的节能理念、方法和途径。

蒸馏是一种热力学的分离工艺,它利用混合液体或液-固体系中各组分沸点不同,使低沸点组分蒸发,再冷凝以分离整个组分的单元操作过程,是蒸发和冷凝两种单元操作的联合。与其它的分离手段,如萃取、过滤结晶等相比,它的优点在于不需使用系统组分以外的其它溶剂,从而保证不会引入新的杂质。

蒸馏过程除了常规蒸馏以外,还有加入第三组分(恒沸剂或萃取剂)的特殊精馏过程——恒沸蒸馏和萃取蒸馏,以及蒸馏和反应过程耦合的反应精馏和催化精馏等,它们虽然重要,但在整个蒸馏过程中所占比重毕竟很小,此外,蒸馏塔各项产品的能量利用节能技术属于整个工艺系统的热量集成范畴内的内容。

采用最佳回流比

1. 回流比与能耗的关系

影响蒸馏过程能耗的因素很多,其中最主要的是回流比,回流比R为塔顶回流量L与塔顶产品量D之比,即R=L/D。选择最佳回流比是精馏系统节能的一项重要措施。精馏塔的能耗随回流比的增大而增加。因为此时再沸器和冷凝器的热负荷按比例增大,使加热剂和冷却剂的消耗量也按比例增加,这两项是精馏塔操作费的主要部分,所以随回流比增大,使操作费用增加。

另外,回流比增加虽使达到分离要求所需的塔板数减少,但在回流比较高时,R的进一步增加使塔板数降低的效果明显减小,而塔中气、液相流率则按比例随R增大而增大,使再沸器、冷凝器、回流罐和回流泵等的尺寸及设备能力增加,则造成塔及附属设备费用增加。

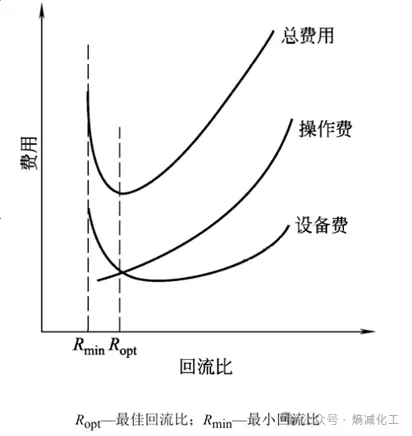

回流比与产品成本分摊的设备费、操作费以及总费用之间的关系如下图所示,操作费随R的增大而增大;设备费在Rmin附近时,随回流比增加,设备费随塔板数减小而迅速下降,但R继续增加,总设备费转向增大;总费用为总设备费和操作费之和,故它随回流比的增加先减小而后增加,存在一个最小值,此最小值对应的回流比为总费用最小时的回流比。

2. 最佳回流比的确定

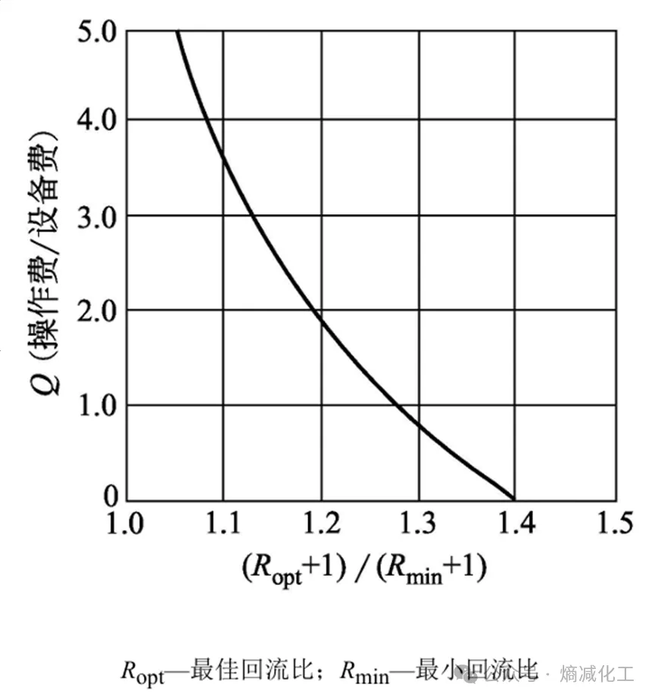

精密精馏填料塔的最佳回流比曲线如下图所示。可以看出,当操作费与设备费相比可以忽略不计即Q→0时,(Ropt+1)/(Rmin+1)=1.4。当操作费增加,Q值增大时,最佳回流比就减小。传统设计中回流比的取值偏于保守,通常设计时回流比R取为最小回流比Rmin的1.3~1.5倍。

进入20世纪70年代,随着能源的短缺和价格的上涨,操作费也相应地成倍增加,因此回流比的选取趋于谨慎。近年来,随着现代物性数据和计算的准确性以及操作精度的提高,设计中对回流比的取值也相应地减小。目前,推荐的回流比值为Rmin的1.2~1.3倍,或取为1.25Rmin。从节能的角度考虑,回流比越小,能耗越小,设计时应尽可能减小回流比。

3. 适当增加塔板数以减小回流比

对于某些精馏塔,可以适当地增加一些塔板数,以减小回流比。如下图所示,在C2~C4分离塔中,若增加4块理论板,使原设计的回流比由R=0.82(R=1.27Rmin)降到0.7(R=1.08Rmin),可减少能耗11%。

然而,通过增加塔板数以降低回流比是有一定限度的。图中所示,在实际回流比R与最小回流比Rmin的比值较大时,塔板数的增加使回流比R显著减小,但随着塔板数的增加,曲线逐渐趋于陡立,这时回流比R接近最小回流比Rmin,增加塔板数对回流比的减小已无明显作用,因而,过多地增加塔板数并没有好处。对于塔板数少、实际回流与最小回流的比值高、压力高及汽化热大的精馏塔,适当增加塔板数以减小回流比,可有效地降低热负荷,达到节能的目的。

4. 在降低回流比的同时应注意的事项

①避免过度提高产品质量指标,并采用适宜的回流比。

②在尽可能降低回流比的同时,应注意回流比降低有时会引起板效率下降的各种因素。

a.在同一体系的精馏塔中,若增加回流比,就加大了塔板上相互接触的气液两相的温度差,则塔板效率增加;相反,若减小回流比,就降低了相互接触的气液两相的温度差,则板效率降低。

b.若待分离物系的相对挥发度较大,而最小回流比较小(如Rmin为0.2~0.3),此时设计回流比与塔板效率的问题就显得更加突出,这是因为回流比小会引起塔内液量的降低,容易使精馏系统发生不稳定现象。因此,在实际操作中通常取回流比R为最小回流比的3~4倍,即0.7~1.0,以过大的回流比进行运转。

c.在“夹点”(pinch point)附近,塔板上相互接触的气液两相的温差几乎等于零,这时的塔板效率就会降低。

选择最佳进料位置

在许多情况下,改变进料位置可以降低回流比,虽然花费的投资很少,却可以大量地节能,在多元精馏中,非关键组分的存在,使得最佳加料位置的确定变得困难。在设计计算中,所谓最佳加料位置是指在同样回流比的条件下,达到规定分离要求所需的塔板数最少;在核算型计算中,则指在一定塔板数和回流比的条件下,达到最大的分离因子S。分离因子S的数学式为

分离因子S表示某一单元分离操作或某一分离流程轻重关键组分分离的程度。在工程计算中,应用较广泛的确定最佳进料位置的方法有如下三种。

①加料板上液相中关键组分的浓度比值,应与加料的液体部分中这个比值尽量接近,否则就会发生由于返混而造成的效率损失,也可能导致提馏段与精馏段的塔板比例不当,致使在某段造成无效操作。

②将加料的液体中关键组分的浓度与各板液相物料中关键组分浓度的比值,在单对数坐标纸上对板数进行标绘,如下图所示。当加料板位置最佳时,加料板两侧的斜率几乎相等。如果加料板位置过高,将在加料板下面一段塔中发生较严重的逆向精馏;如果加料板的位置过低,将在加料板上面一段塔中发生较严重的逆向精馏。

③在固定板数与回流比的条件下,改变几个加料位置,分别进行严格模拟计算,算出相应塔的分离因子S,再将S对进料板数进行标绘,曲线最高点对应的进料板数即为最佳加料位置。

上述三种确定加料位置的方法中,方法一是二元精馏判据的推广,曾广泛应用于多元精馏。但是当轻重非关键组分的含量高,两者含量的差距又大时,这一方法会引起较大偏差,尤其是回流比接近最小回流比时,此偏差更为显著。后两种方法能够比较可靠地求得最佳加料位置,比较实用。

选择最佳进料状态

由过冷液体至过热蒸汽,精馏过程可以有五种不同的加料状态,q为加料热状态,数值大小等于每加入1kmol的原料使提馏段液体所增加的物质的量(kmol):

①q<0,过热蒸汽进料;

②q=0,饱和蒸汽进料;

③0<q<1,气液混合物进料;

④q=1,泡点进料;

⑤q>1,过冷液体进料,即进料液体温度低于泡点。

由于加料热状态不同,造成塔中精馏段和提馏段的气、液相流率发生变化,从而影响再沸器和冷凝器的热负荷;同时加料热状态不同,使得最小回流比不同,影响达到规定分离要求所需的塔板数。

因此加料状态的变化能影响系统的投资和操作费用,是精馏系统最优化设计的重要参数之一。很明显,对加料进行预热必然减少塔底所需的加热量,但是塔顶冷凝器的热负荷并不减少;相反因最小回流比的增大而引起回流比增大,冷凝器的热负荷变得更大,同时回流比的变化也会影响到再沸器的热负荷。在特定分离要求下,分析加料浓度不同,即塔顶产品与原料量之比(D/F)不同时,进料热状态参数q对冷凝器和再沸器热负荷的影响,可得如下图所示结果,当D/F较大时,增加料液的热状态参数q值,塔底中的加热量增加的幅度比冷凝器的热负荷下降的幅度要大。加料状态对精馏塔经济性的影响随塔的温度而变化。

1. 高温精馏

对于塔顶和塔釜温度均高于大气温度的高温精馏,塔釜常用水蒸气加热,塔顶用水或空气冷却。当D/F较大又有适合的低温热源时,应尽量采用较低的q值,即以气相进料为宜,由于省去料液预加热后,塔底加热量增加甚少。

对于裂解气深冷分离中的一些高温精馏塔,例如脱丁烷塔,按照上述原则,在高浓度进料时,应当适当降低进料的q值,即提高进料温度。据文献报道,当脱丁烷塔的进料温度由60℃提高到70℃时,再沸器负荷节省约10%。当利用低压蒸汽预热进料到90℃时,则再沸器负荷可降低30%。

2. 低温精馏

对于塔顶和塔底温度均低于大气温度的低温精馏,塔底可用0℃左右的丙烯一类介质加热以回收冷量,塔顶则需用价格昂贵很多的低温制冷剂冷凝。此时,无论D/F为何值,均应以饱和液体进料或过冷液体进料为宜,因为此时塔顶冷凝热负荷越小越经济。

由于在裂解气深冷分离中,大部分能量要消耗在低温精馏的一些塔上(如脱甲烷塔、乙烯精馏塔等),因此,合理选择这些塔的进料状态对于降低能耗是十分重要的。从以上分析不难看出,对于这些塔来说,应尽量采用饱和液体甚至过冷液体进料为宜。

3. 中温精馏

以上的高温精馏和低温精馏是两种极端情况,对于中等温度范围操作的精馏过程,即塔底温度高于大气温度,而塔顶温度低于大气温度的精馏过程,应根据具体所分离物系和分离要求计算冷凝器、再沸器热负荷随进料热状况的变化趋势,结合加热剂和冷却剂的价格,是否有废热可以利用等,进行全面的经济评价,才能最后确定最佳的进料状态。

文章内容来源化工工程师,流程工业整理编辑,责任编辑:胡静,审核人:李峥

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

平推流反应器与全混流反应器

返混是连续流动系统中不同停留时间流体的混合,影响反应转化率与产物分布。平推流反应器无返混、停留时间均一,适高转化率工艺;全混流反应器返混最大、物料性质均一,可单釜或多釜串联操作。

2025-11-19 化工工程师

-

旋风分离器分离效率影响因素分析

采用ANSYS-FLUENT数值模拟,分析了旋风分离器内压力分布和流场速度分布,对比不同气速和不同圆柱直径对旋风分离器分离率的影响。结果表明:旋风分离器的分离效率在一定范围内会随着气速的增大而增加,达到一定值后分离效率会降低;针对一种新型旋风筒结构,将其圆筒直径从5.8m减小到5.0m,旋风分离器的分离效率提高。

2025-11-18 闫思博,单学军,刘芳芳

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多