降本增效案例分享:煤气化变换合成装置的APC应用,实现生产自动控制的安稳长满优

本文刊登于PROCESS《流程工业》2020年第5期

文/晁澄、贾利功

本文作者晁澄系新能能源有限公司数据智慧运营赋能群召集人

贾立功系新能能源有限公司智慧生产工程师

某公司建成投产的60万t/a甲醇项目,经过工艺设备的改造和操作人员技术的提高,整套装置的甲醇产量目前已达到75万t/a。随着企业用人成本的逐年提高,甲醇成本也在不断提升。如何降本增效,提升企业的市场竞争力成为管理者首要考虑的问题。2017年该公司在甲醇精馏装置进行先进控制(Advanced Process Control,以下简称“APC”)试点,在取得成功后开始在变换合成装置进行了实施。

变换、合成装置DCS控制采用某外资品牌系统,操控多为手动控制或简单的自动控制,自控投用率不高,蒸汽压力等参数的波动需要操作人员频繁干预,才能保证运行的平稳。

同时,2个装置均有较多的反应和换热过程,装置的平稳性和工艺控制点的合理性对收率、能耗影响较大。为了提高生产效率和降低操作人员的劳动强度,公司开始实施变换合成装置先进控制APC项目,APC系统软件是Aspen公司的DMCPlus软件,硬件是戴尔服务器,实施工作由新奥股份化工技术服务有限公司APC技术团队承担,项目的实施也取得了较好的效益。

先进控制介绍

随着工业生产过程规模的扩大和复杂性的增加,对关键产品质量和过程被控变量的波动范围要求越来越严格,常规的PID控制系统已远远不能适应工业生产的要求。APC技术采用先进的控制理论和控制方法,以工艺过程分析和数学模型计算为核心,工厂控制网络和管理网络为信息载体,使生产过程控制由原来常规的PID控制过渡到多变量模型预测控制,最终实现增强装置运行的平稳性并提高装置经济效益的目的。

先进控制系统是企业实现管控一体化的基础,是实现信息化与自动化融合的重要手段。先进控制系统通过对装置工艺操作流程的改进,可以解决常规PID控制难以解决的控制问题,在满足多种约束条件的情况下,保证生产的安全平稳,协调优化整个生产过程。

通过实施先进控制,为操作人员提供了一个方便的工具,它承担大多数常规操作任务,可以改善过程动态控制的性能、减少过程变量的波动幅度,使之能更接近其优化目标值,从而实现生产装置的卡边控制,最终达到增强装置运行的稳定性、安全性、保证产品质量的均匀性、提高目标产品收率、增加装置处理量、降低运行成本以及减少环境污染等。

多变量模型预测控制器:以整个生产装置(或装置单元)为对象,根据各操作变量与被控变量间的线性或非线性模型关系,利用先进控制方法对装置实施多变量协调统一的控制,以提高装置运行的平稳性,并在此基础上实现优化控制。

标准方差:每一个数与这个数列的平均值的差的平方和,除以这个数列的项数再开根号。它能反映一个数据集的离散程度,对于工艺参数来说,标准方差越小,工艺参数越稳定。

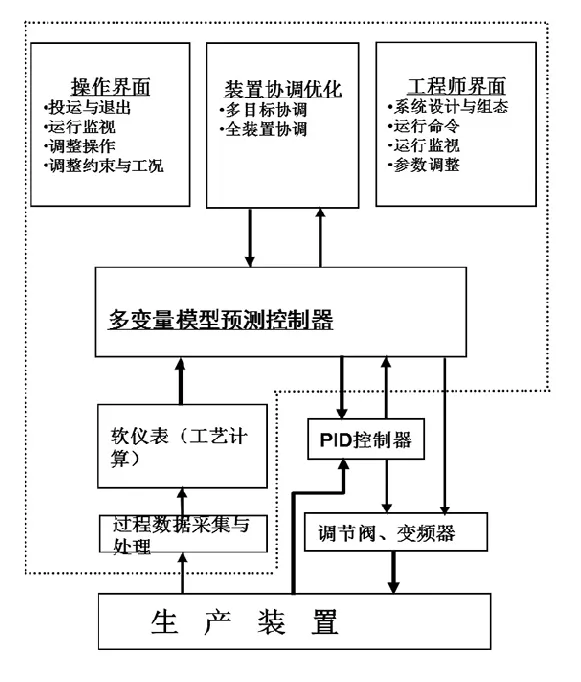

软仪表(或工艺计算):针对生产过程中一些关键被控变量(特别是质量参数)无法实时在线测量,而在线分析仪价格昂贵、不易维护且分析一般存在较大的滞后的特点,根据已有测量的一些相关变量(如温度、压力、流量等)以及工艺设备参数,通过构成某种数学关系来实时推断这些不可测量的关键变量,比如质量指标,从而实现产品质量的闭环实时控制,见图1。

数据通讯技术是先进控制系统通过专用的数据接口,与生产装置进行实时、双向数据交换,通过调整常规PID控制的给定值或阀位值实现控制功能。而计算机集成技术包括数据通讯技术、DCS监控逻辑以及无扰动切换技术等关键技术。数据通讯技术是指先进控制系统通过专用的数据接口,与生产装置进行实时可靠的双向数据交换,通过调整常规PID控制的给定值或阀位值实现控制功能;DCS监控逻辑实现的功能有:

(1)监控先进控制系统与DCS通信,一旦通信中断时及时将各控制回路切出先进控制器,返回到常规控制状态;

(2)检查DCS回路当前状态,判断是否具备投运条件。如具备则将回路状态设置为正确的投运状态;如不具备将回路返回常规状态。此外先进控制与常规PID控制的切换采用无扰动技术,切换过程不会对装置正常运行带来任何干扰。人机界面指先进控制系统提供友好的操作界面和系统设计、组态、维护、管理、运行监视和调整界面(简称工程师界面)。

先进控制的实施目标

实施先进控制能够克服扰动和多变量耦合的影响,提高装置的运行平稳率,在此基础上再通过卡边操作,增加生产能力,及节能降耗;能够稳定生产工况,提高主要工艺参数的平稳性,在保证产品质量的情况下,控制关键工艺参数的标准方差降低30%以上;能够通过多变量控制器优化操作,最大合成气量,最小化渗透气排放;能够降低蒸汽消耗;能够提高装置自控率,降低工艺人员操作强度。

变换单元

从煤气化单元出来的粗煤气要进入粗煤气变换单元,在粗煤气/水分离罐中脱除煤粉和少量的凝液。由于煤粉不能测量,并且对优化结果没有影响,模型中不对该罐进行模拟。从粗煤气/水分离罐出来的粗煤气进入水煤气废热锅炉,生产1.27 MPaG的蒸汽,并降温到215℃左右后,进入第一气/水分离罐,凝液去凝液罐,其中粗煤气变换反应器分2段装填钴钼耐硫催化剂。

变换炉旁路的未变换粗煤气与经过变换炉变换后的变换气在换热器的下游混合,混合气在低压锅炉给水加热器预热锅炉给水后,进入低压废热锅炉生产0.3 MPaG蒸汽,从低压废热锅炉出来的气体进入第二水分离器,气相在中压锅炉给水加热器预热锅炉给水,而后进入脱盐水加热器对除盐水进行预热,最后经变换水冷器冷却后进入洗氨塔,脱除气体中的氨。脱氨后的气体进入低温甲醇洗单元。

低洗单元

来自变换的变换气进入低温甲醇洗单元,变换气经原料气换热器与净化气/CO2产品气/尾气换热冷却至-15℃以下,再经气/水分离器分离出甲醇水溶液后,干燥的原料气进入甲醇洗涤吸收塔,经冷却器冷却,脱除H2S、COS和CO2,将净化后的气送往合成单元。

合成单元

来低温甲醇洗单元来的新鲜合成气经过合成气压缩机、保护床反应器和进/出口换热器进入甲醇合成塔。保护床反应器中装填有机硫水解催化剂,硫化物在此被脱除。合成塔进口温度由进/出口换热器的旁路阀控制。但当前该旁路阀处于全关的状态,对变换炉的入口温度没有控制作用。变换炉的反应产物经过换热器后,降压到7.83 MPa(G)进入高压分离器,闪蒸得到的气相大部分经过循环气压缩机升压后返回到合成塔。

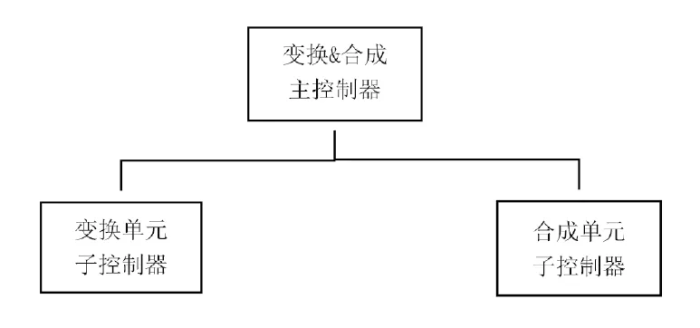

控制思路是控制关键工艺参数平稳,减轻操作人员劳动强度;变换合成统一考虑,加入低温甲醇洗洗涤塔塔控制,控制去合成反应的CO2含量,最优化合成反应氢碳比,优化循环气量,减少有效气体排放,提高粗甲醇产量。

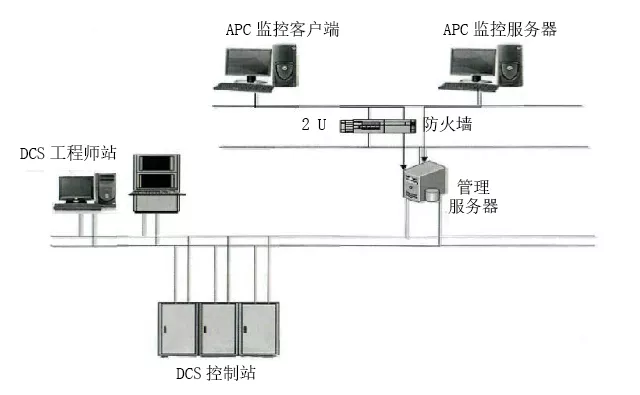

装置的APC服务器,通过OPC与DCS通讯。先进控制系统服务器是和DCS的工程师站并列,具体网络结构图见图3所示。APC服务器完全按照工程师站的防病毒标准进行防护,同外界没有网络连接,基本杜绝了病毒的传入。同时,在OPC服务器中设置防火墙来防范和阻止病毒的侵入。

图3网络结构图

合成反应器压降和循环气流量

合成反应器压降和循环气流量由变换气中CO浓度和净化气中CO2浓度控制,理论上在压缩机负荷允许的情况下,循环气流量越高,合成气进料量越大。由于循环气流量和合成反应器压降对变换气中CO浓度和净化气中CO2浓度的响应比氢碳比快很多。因此,循环气流量成为变换合成单元衡量合成反应进行是否充分的一个最重要的指标,循环气流量的大小受循环气压缩机的最大负荷约束。投用APC后合成反应器压降和循环气流量标准方差有明显降低,循环气流量明显提高,具体数据见表1。

惰性气

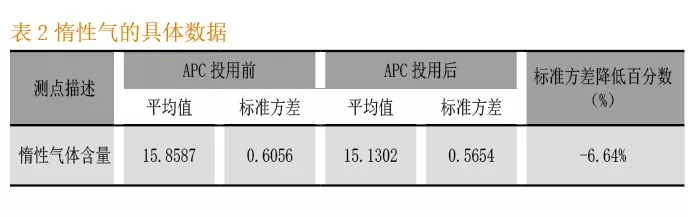

惰性气是净化气中氩气和甲烷气之和,由渗透气排放控制,但是相对于合成反应器压力和低洗塔压力而言,惰性气的优先级较低。在正常工况下,通过调整CO和CO2浓度,控制合成反应氢碳比,进而平衡变换到合成系统压力。只有当系统压力由惰性气引起升高时,才通过加大渗透气排放控制惰性气含量。投用APC后惰性气标准方差有所降低详见表2。

反应器热点温度

变换反应器的关键控制变量为反应床层的上部热点温度和下部热点温度,变换反应器热点温度主要受 CO 浓度、反应器入口 温度、第二床层温度三个旁路和水汽比影响,由反应器入口温度第二床层温度调节,同时根据反应周期催化剂的活性状况,适当调整水汽比。在投用 APC 后反应器热点温度标准方差有明显降低,详见表3。

合成气氢碳比

合成反应器入口处氢碳比是合成反应一个重要指标,它是保证合成反应充分进行及最大化粗醇产率得一个重要优化指标。氢碳比HCR-7002 由变换气中CO浓度和净化气中CO2 浓度控制,优化方向为氢碳比最小化。同时在满足氢碳比优化控制的情况下,净化气中 CO2浓度向控制低限优化。但是在实际投用过程中,净化气中CO2浓度受贫甲醇液经济性的约束,无法做到实时最小化控制,氢碳比优化完全由变换气中CO浓度调节,而CO浓度的最大调节量最终受循环量约束,无法满足氢碳比优化控制目标。投用APC后合成反应器入口处氢碳比HCR-7002 标准方差有明显降低,详见表4。

合成反应器压力

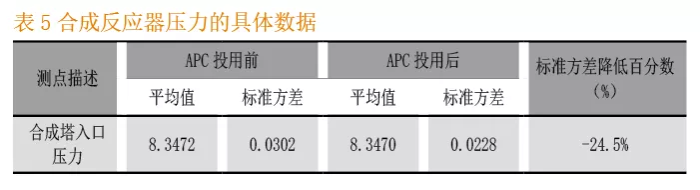

合成反应器压力由渗透气排放控制,作为渗透气排放最优先控制变量,优化方向为卡高限控制,投用 APC后合成反应器压力标准方差有明显降低,详见表5。

入膜气量和渗透气压差

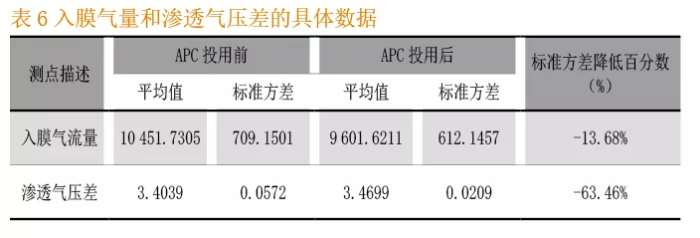

入膜气量和渗透气压差由渗透气排放和氢压机入口压力控制,保证原料气在膜分离单元的正分离,投用APC后入膜气量和渗透气压差标准方差大幅降低,详见表6。

去蒸汽加热炉中压蒸汽流量

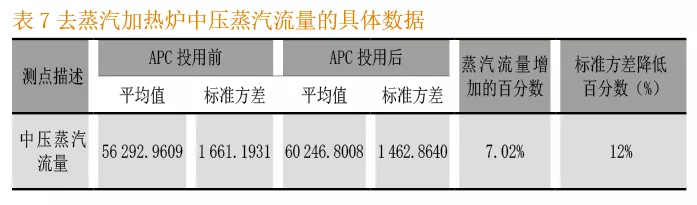

去蒸汽加热炉中压蒸汽流量在该控制器里属于操作变量,以最大化控制作为优化目标,受蒸汽加热炉燃料气阀位约束,高限卡边控制,投用APC控制之后,去蒸汽加热炉得中压蒸汽流量明显增大,详见表7。

变换合成部分效益主要来自最大化合成循环气流量,增大合成气进料量, 使合成气在反应器中充分反应,同时减少对有效气的排放,以单位煤进料生成的产品粗甲醇作为效益评估对象。

投用APC控制之后,通过实时调整CO浓度和渗透气排放阀,进合成反应器总气量明显增加,有效气排放减少,粗甲醇产量也相应提高。其中,纯煤进料量=煤浆流量*煤浆密度*煤浆浓度;单位煤生产粗甲醇=粗甲醇流量/(纯煤进料量)=FIQ-7013.PV/(纯煤进料量),变换合成APC投用后比投用前的单位煤浆提高粗甲醇产率为:(0.8849-0.8782)/0.8782*100%=0.76%。投用APC后,工艺生产运行参数更加平稳,同时提升了装置自控率,降低了操作人员的操作强度。

APC控制器提高了装置运行的平稳性,被控变量平稳率平均提升46.6%。同时,通过实时调整CO浓度和渗透气排放阀,进合成反应器总气量明显增加,有效气排放减少,粗甲醇产量也相应提高。

此外,合成反应器入口处氢碳比是保证合成反应充分进行及最大化粗醇产率的一个重要优化指标,氢碳比在一个小范围内波动更加稳定。最后,通过预测控制,装置的自控率提升,减轻了操作人员的劳动强度,实现生产自动控制安稳长满优的目标。

跟帖

查看更多跟帖 已显示全部跟帖