如何防止氨气泄漏,教您选择合适的密封技术!

制氨生产工艺

煤

水

重油

天然气

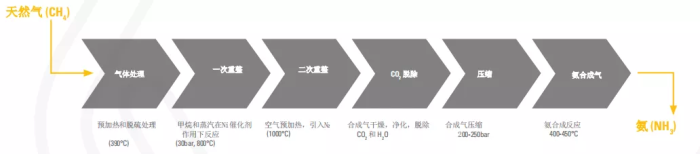

在制氨过程中,有多种不同的生产合成气的工艺。包括煤气化工艺,水电解工艺,重油的部分氧化工艺,天然气重整工艺等。

天然气为介质的蒸汽重整工艺已经被公认为最可靠和最有效的制氨生产工艺,占全世界氨生产总量的77%。尽管如此,各个国家和地区的能源偏好和基础设施也会极大地影响工艺流程的选择。比如,在中国80%的制氨工厂选择煤气化工艺。

氨制备工艺路线图

蒸汽甲烷重整工艺,以及煤气化和部分氧化的工艺对于垫片材料的选择形成了真正的挑战。比如,重整和部分氧化工艺生产中的极高温,在某些情况下超过1200℃(2192°F),对石墨等密封材料提出了严格要求。这种极端高温通常会导致垫片失效或者泄漏,严重影响工厂效率。

除了蒸汽甲烷重整工艺所需的能源外, 合成氨还需要高压,对这部分工艺中的组件施加进一步的压力。合成气的净化阶段释放出大量的碳,给工厂有效管理排放物带来越来越大的压力。随着所有制造商支持全球环境指令的压力越来越大,包括旨在到2030年将室温气体排放量减少40%的欧盟框架协议,现在每个工厂都越来越迫切的需要对这些环境要求作出响应,同时继续平衡能源成本和生产目标。选择最佳的密封技术对于工厂的生产效率以及性能表现至关重要。

工厂面对的挑战

氨的生产起始于合成气 — 通常是通过蒸汽甲烷重整的工艺,使用天然气进料转换成氢气(CO2作为反应副产物)气体混合物,随后把氢气和氮气合成制造出氨。氨的应用范围非常广泛,全球每年产量超过1.8亿吨。

日益上涨的能源价格和日趋严厉的环保法规对制氨厂的设计者和管理者提出了越来越大的挑战,要求他们不仅保证安全生产,还要获得运营利润。

近年来,在工厂设计方面有了高水平的发展,以实现如下几个关键目标:

• 减少能耗

• 提高工艺热回收

• 使库存损耗最小化

• 消减CO2脱除时的能源耗损

为了平衡产量、成本和排放,同时维持严苛的安全标准,我们看到许多工厂实施了一系列解决方案,以优化其运营。这些措施包括提高重整压力和将用于二段转化炉的过程空气预加热到更高的温度。在制氨工艺中,极端高温通常会导致垫片失效或者泄漏,从而影响工厂效率。

在对工厂生产提质降耗估计不足的情况下,垫片是值得考虑的一个重要因素,特别是在极端苛刻工况下。在这种应用环境下,我们需要合适的材料来应对这种苛刻工况的挑战,决定选择哪种垫片技术以帮助提升生产效率。

应用关键点

当谈到选择最佳的垫片密封技术时,你怎么知道哪一种密封解决方案最适合你的工厂?

不合适的密封材料制成的垫片性能会提前降低,导致泄漏。在很多实际案例中,工厂不得不为昂贵而复杂的维修进行计划外的停机。

当你需要优化氢气/合成气和制氨生产的工艺生产过程时,你需要考虑如下几个关键条件:

工厂温度最高的地方达到1200°C (2192°F),其它的设备运行温度也达到600°C (1112°F),那么垫片就需要能承受如此极端高温的同时还不影响其密封性能。

热循环造成法兰接头的热胀冷缩会极大地影响垫片接头的密封性能,而热循环通常发生在常规例行维修,非计划停车以及气化过程的除焦阶段。对于工厂来说,减少和避免密封失效对于避免非计划停车以及降低维修风险至关重要。

蒸汽甲烷重整工艺中,其化学反应过程涉及到氧化条件,对密封材料的性能有很重要的影响,而石墨应用在这种苛刻工况下其密封最终失效将不可避免。

传统密封材料的应用情况

石墨材料以其中高温的适应能力和良好的密封性能而广泛应用于工业密封领域。然而,其性能在高温下会显著降低,特别是氧化环境下会急剧恶化,最终导致垫片失效及泄漏。

在蒸汽重整工艺中, 高温和氧化两种情况都存在,这给需要确保垫片应用无泄漏, 同时还要保证对装置的运行产生最小影响的运营商造成了严重的困扰。

在这种挑战性的运行环境下, 石墨材料的使用寿命短是众所周知的,但是在工业上由于没有更好的可替换材料而常常被忽视。所以还有什么其它选择吗?

评估垫片的影响

在蒸汽重整工艺过程中,高温和强氧化条件的结合,造成了苛刻的环境,直接影响到垫片的使用寿命和性能。

另外,热循环使垫片和法兰材料处于不同程度的热胀冷缩循环过程中。而热循环通常发生在工厂例行检修停车期间以及工艺处理阶段,频繁的热循环会造成螺栓应力的降低,导致垫片压缩应力的减小从而影响垫片的密封性能。

相比较与蒸汽重整工艺,对于使用部分氧化工艺的工厂,其存在更高的温度和更加激烈的氧化环境,会对传统的像石墨等密封材料造成更加快速和剧烈的恶化影响。

案例 1

一家全球硝酸铵的生产供应商,其位于美国的工厂在一年内会有多次的非计划的装置停车,由于装置再次启动的时候存在热循环导致其天然气预加热换热器的泄漏。

解决方案: Thermiculite®,Change™。

之前的方案仅仅维持了一年的运行周期就需要更换。Change™提供了3年的使用周期,且无任何泄漏。

案例 2

一家位于美国湾区的大型石化厂在不到2年的运行时间内,发现其重整反应器上几百个加热管法兰所使用的石墨缠绕垫发生氧化泄漏。

解决方案: Thermiculite® 845。

更换成Thermiculite®消除了对材料的氧化并且提升了重整反应器的可靠性。

垫片密封在典型挑战条件下的应用区域:

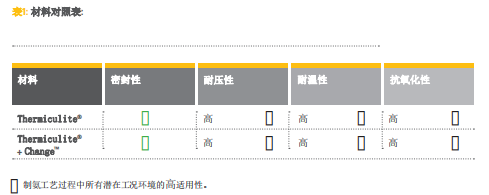

Thermiculite®和Change™

Flexitallic已经研发出了多种垫片产品,专门用于制氨生产中的复杂环境。其中核心的两种产品为:Thermiculite® 和Change™。

Thermiculite®

一种经过实验验证的,通过化学膨化和高温膨化蛭石制作而成的密封材料,其结构类似于膨化石墨。而且Thermiculite®最大的优点就是 - 不影响密封整体性的情况下温度适用范围广。

所有Thermiculite®密封产品可以在强氧化环境下耐受高温到1000°C (1832°F)。Thermiculite®有本质抗氧化性能. 传统使用的石墨垫片不能耐受高温环境以及不耐氧化是导致其密封失效和泄漏的主要原因。

主要优点:

Change™

Change™使用专利设备生产制造,独特的激光焊接工艺,Change™在换热器上的使用寿命比其它所有类型的垫片(如:带内外环的缠绕垫片,双包覆垫片,波纹垫,齿形垫片)都长。

对于像换热器法兰密封处由于存在热循环造成的泄漏,Change™+Thermiculite®给客户完美的解决方案

Thermiculite®产品形式: 切割板材,缠绕垫片,齿形垫,Change™以及阀门填料。

另外,对于高压的氨合成反应器密封应用,Flexitallic公司也提供RTJ垫片和透镜垫片的应用。

如果想了解更多的信息和产品,请登陆 www.flexitallic.com 下载产品和服务手册。

总结

优化工厂运行的要求受内外各个方面因素的影响,这意味着工厂运行人员必须确保所有设备都是可靠和高性能的。高温加上强氧化条件使得运行工况和环境非常复杂且苛刻,确保使用最合适的密封材料能够防止泄漏的发生,提高生产效率,显著减少非计划停车。

Flexitallic公司在设计垫片密封时始终考虑运营商的需求,即使在合成气和制氨厂最居挑战性的应用工况下,也会考虑材料的密封性能表现,从不妥协。

想知道更多关于Thermiculite®垫片材料和Change™怎么帮助制氨生产工艺过程最大化地实现安全生产和生产效率,请登陆 www.flexitallic.com 或者联系Tel. +86 0512 6303 2839。

跟帖

查看更多跟帖 已显示全部跟帖