经验总结|卡萨利氨合成塔废热锅炉故障处理

本文刊登于PROCESS《流程工业》2021年第1期

《卡萨利氨合成塔废热锅炉故障处理》

文/白彦 宋志宇

本文作者供职于山西晋煤天源化工有限公司。

晋煤天源高平化工有限公司于2006年建成投产设计能力为年生产合成氨40万t、大颗粒尿素60万t。在合成系统氨合成工段,来自双甲精制的新鲜气,进入合成气压缩机高压缸加压后,经循环段压缩至14.2MPa,温度74.3℃,然后进入气气换热器的壳程,在此被来自锅炉给水预热器的热气体加热到208℃,进入合成塔反应生成合成氨。

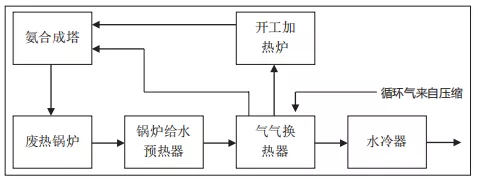

从合成塔出来的气体,氨含量约为18.04%(V),温度约为426℃,该气体首先进入合成塔废热锅炉被冷却到270℃,然后进入锅炉给水预热器管程,当被冷却到234.5℃,并同时副产部分中压蒸汽,出锅炉给水预热器的气体先后进入热气气换热器、水冷器等换热设备,最终被冷却至–10℃成为产品氨。其工艺流程方框图见图1,废热锅炉设备主要技术参数见表1。

图1工艺流程方框图

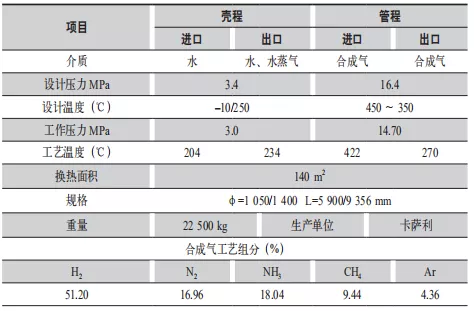

表1废热锅炉主要技术参数

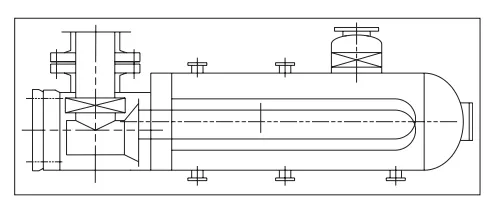

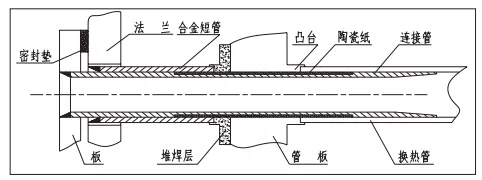

氨合成塔及废热锅炉是合成氨生产的关键设备之一,制造厂采用的是瑞士卡萨利公司的三触 媒床两换热器轴径向合成塔内件,合成塔废热锅炉为固定管板釜式U形管换热器,设计采用偏心管板、合金短管、连接管、管板堆焊耐热层以及内孔焊等技术,技术标准采用ASME Ⅷ、AD 2000及TEMA R。

由于合成塔气体出口温度为420℃,压力约14.7MPa,且H2含量较高(51.20%),工况特殊,因此在设备选材上需要综合考虑热强度、耐氢腐蚀以及回火脆化等问题。同时由于冷热介质接触,其温差较大(200℃左右),所以要求换热管与管板的焊接质量必须稳定可靠,其设备结构简图见图2。

图2设备结构简图

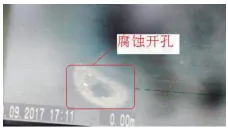

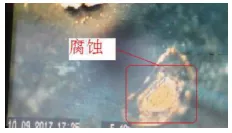

系统停车隔离后,经检查发现确实是废热锅炉换热管泄漏,因其结构的特殊性,为进一步判 断其泄漏位置及原因:采用工业内窥镜(型号:VIS 2000 PRO美国)对换热管内部进行了检查,结果如图3~6。

|

|

| 图3部分泄漏管道:怀疑泄漏位置从管板处向内0.4m左右 | 图4部分泄漏管道:怀疑泄漏位置从管板处向内0.5m左右,连续腐蚀小坑 |

|

|

| 图5部分泄漏管道:泄漏位置从管板处向内0.4m,明显孔洞 | 图6未泄漏的管道:对未发生泄露的管道进行检测,从管板处向内0.6m处有点蚀 |

通过使用工业内窥镜对118根换热管逐根进行检查,疑似有腐蚀及泄漏的管道共计12根,如图7。疑似腐蚀及泄漏位置多为管板最下侧(内外)3排管道,泄漏位置多数为从管板处向内0.5m左右,通过内窥镜检查,基本排除了内孔焊焊接质量及管板受热变形、开裂的因素。

图7工业内窥镜对换热器的检查显示泄漏处

采用涡流检测(型号:EEC-39爱德森电子)对所有换热管道内部进行了检测,结果如下:

1.内圈(工艺气进口侧)列管

(1)探伤结果

①列管探伤未发现有明显的可记录缺陷信号。

②靠下部的少部分列管(主要是最下面三排)局部涡流探伤抖动较大,对应部位涡流测厚有 明显的腐蚀减薄信号。

(2)测厚结果

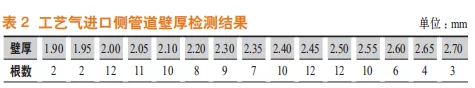

①列管壁厚分布范围比较分散,实际测得壁厚范围在1.90~2.70mm。

②部分列管均存在程度不一的腐蚀减薄,腐蚀减薄明显的位置一般靠近管板的前半部。

(3)壁厚统计见表2

2.外圈(工艺气出口侧)列管

(1)探伤结果

①列管涡流探伤发现靠下部的列管探伤信号幅值、相位明显异常、杂乱,有异常杂乱信号的 位置主要在位于靠近管板的前两块隔板内(距管口约3m的范围内),也有少数异常信号位置在管子的后部、甚至分布整根直管段;在对应位置涡流测厚都发现有明显的、严重程度不一的异常腐蚀减薄信号。

②有异常信号的管道共计24根。

(2)测厚结果:

①列管壁厚分布范围很分散,实际测得壁厚范围在1.30~2.65mm。

②部分列管(主要在靠管板下部、堵管周围)发现有明显的异常腐蚀减薄信号,腐蚀减薄程 度不一,有异常腐蚀减薄信号的位置主要在位于近管板的前两块隔板(距管口约3m的范围内),与涡流探伤结果相对应。

(3)壁厚统计如表3

结合两种检测结果,判定工艺气出口侧管道腐蚀较为严重,决定对打压有漏点及测厚壁厚较 薄的列管进行堵管处理。

板、法兰、管板以及换热管中间由475mm长INCONEL600合金连接管连接,连接管前段焊接在板上,后端约350mm长缠绕1.5mm厚陶瓷纸,连接管末端插入换热管内。换热管与管板采用内孔焊技术,该设备管板壳侧面内侧加工有管台,U形管管头与管台相对接,从孔内实现管子和管台的焊接,另外,由于进气端温度较高,为保护管板,在管板进气侧堆焊9mm厚INCONEL 600合金,同时,在堆焊层处加工凹槽,合金短管与凹槽相对接,也采用内孔焊结构(见图8)。

图8进气侧设备结构图

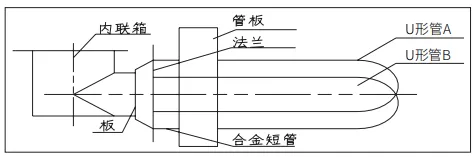

由于合成塔出口气体温度约420℃,易使管板部件产生热应力变形,该设备U形管采用同心圆排列,热端位于管板中心部分,冷端配置在管板的外缘,整个管子呈辐射状的排列,同时设置内联箱,高温气体通过管板中心部位的内联箱进入U形管,换热后再从外侧换热管出来返回废锅管侧集箱(见图9),从而保证了管板径向应力均匀分布,同时也降低了管箱周边的热应力。

图9换热管分布图

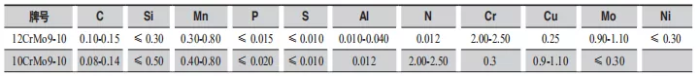

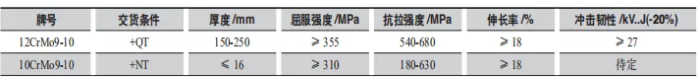

在材质选用上,壳程筒体材料选用SA-516,70级,壳程接管材料选用SA-350 LF2级Ⅰ类,管箱、封头、接管以及管板锻件材料选用12CrMo9-10,换热管材料选用10CrMo9-10。设备主要受热承压部件选用的材料均是欧标10028《压力容器用钢——第二部分规定高温性能的非合金和合金钢》中材料,该材料具有优良的抗氢腐蚀和耐高温氧化能力。主体材料的化学成分见表4,机械性能见表5。

表4主体材料化学成分

表5主体材料机械性能

原因判断

废热锅炉的给水由锅炉给水预热器提供,锅炉给水预热器顶部在设计时安装有爆破片,前期 因爆破片破裂,导致废热锅炉液位在短时间内骤降,然而未引起操作人员的重视,没有及时停车进行冷却降温;后期更换爆破片后,补水速度过快,可能造成换热管冷热温差变化较大,材料特性发生变化(因设备目前仍在运行,故暂时无法检测换热管材质特性变化);同时由于废锅水侧无加药装置长期运行,在设备内部集聚了腐蚀性物质。综合以上原因导致了换热管的腐蚀,以上分析也可说明为何工艺气出口侧(外侧下部)换热管损坏较多的原因。

堵漏解决方案

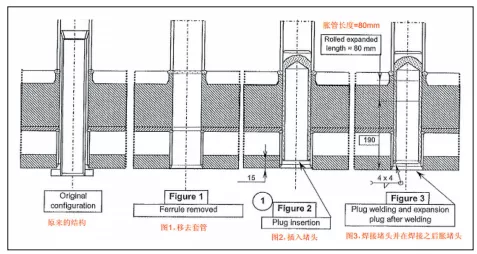

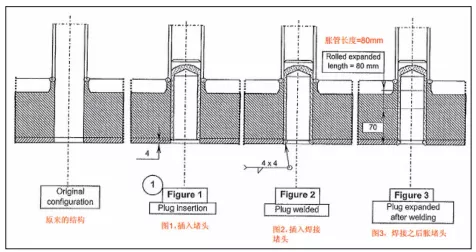

1.因设备结构的特殊性,由卡萨利厂家提供了专业的堵漏方案,具体步骤如下(见图10,图 11)

图10进气口侧管道堵漏图

图11出气侧管道堵漏图

(1)将475mm长INCONEL600合金连接管与板的焊接部分用角磨机磨开,在连接管上焊接一个内螺纹接头,将倒锤与连接管固定,最后用倒锤将连接管取出;

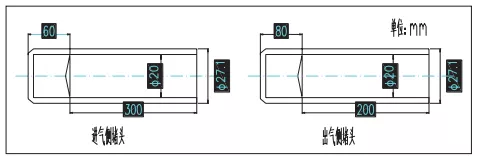

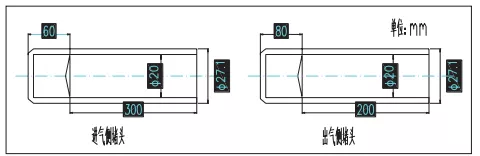

(2)加工专用堵头(见图12),长度为360mm,材质为INCONEL600合金,插入原连接管位置处;

图12堵头尺寸图

(3)堵头在管板处采用胀接形式,胀管长度80mm,胀管厚度3.55mm,堵头前段穿过板,与法兰孔内金属短管内壁焊接;

(4)出口侧换热管道,同样加工堵头(见图12),长度为280mm,材质为INCONEL600合金,堵头末端与管板胀接,胀管长度80mm,胀管厚度3.55mm,前段与管板堆焊层焊接。

图12堵头尺寸图

(5)在堵头的密封焊缝上做着色检查。

2.需注意的焊接工艺

采用手工氩弧焊,焊丝型号,ERNiCr-3;焊接的起弧和收弧一定要在堵头上;由于板的影响,焊接前可将板上孔的尺寸适当扩大,以保证焊接质量;胀管器型号:P3Z-T,电动胀管器,胀力1.8MPa。

3.检验检测

堵漏结束后,采用了两种检测方法,进行设备查漏。

(1)壳侧水压试验,按照出厂时水压试验的压力,壳侧水压打压至4.5MPa,检查管道是否有泄漏,保压30min,检查是否有压降。

(2)壳侧氨渗漏试验,壳侧先充氮气,至分析氧气含量≤0.5%;引氨气15%(V)进入设备壳侧,当压力达到0.1MPa后,氮气充压至壳侧压力达到0.6MPa,将喷有酚酞溶液的试纸贴敷在管板上并保证覆盖全部列管口,壳侧保压4h(氨浓度过低可延长保压时间或提高氨浓度缩短保压时间),检测试纸是否有红色斑点出现并进行准确标记;当压力泄完后,用氮气对壳侧进行置换,分析壳侧氨含量≤30ppm后置换合格。

检修结束后,注意缓慢提温及升压,开车后经检测,漏点已全部消除,因减薄及管道较多, 后期运行中,要控制负荷及压力,同时重新制作一台新设备。

跟帖

查看更多跟帖 已显示全部跟帖