1死5伤!中石化茂名分公司“3·15”爆炸事故调查报告发布

作者:茂名市应急管理局

发布时间:2021-09-03

2021年3月15日11时42分42秒,茂名市高新区中国石油化工股份有限公司茂名分公司化工分部顺丁橡胶装置发生爆燃并造成火灾,事故造成1人死亡,5人受伤,直接经济损失约625万元。

2021年8月27日,茂名市应急管理局公布了中石化茂名分公司“3·15”爆炸事故调查报告。

茂名市人民政府成立事故

调查组,并聘请了茂名市安全生产协会等单位的5名专家组成技术专家组,对该起事故开展调查工作。

事故调查组通过调查取证、现场勘察、查阅资料和综合分析,查明了事故发生的原因、经过、救援处置、人员伤亡和直接经济损失等情况,认定了事故性质和责任,提出了对有关责任人员和责任单位的处理建议。

同时,针对事故原因及暴露出的突出问题,提出了事故防范措施及建议。

调查组经分析认定:中国石油化工股份有限公司茂名分公司“3·15”爆炸事故是一起一般生产安全责任事故。

茂名石化主要有两个生产厂区:一是茂名石化炼油分部的炼油生产厂区,占地400公顷,原油加工能力2000万吨/年,炼油装置42套,主要产品有液化石油气、汽油、煤油、柴油、重油、沥青、溶剂油、芳烃、石蜡、润滑油、硫磺、石油焦、液氨等品种。二是茂名石化化工分部的化工生产厂区,占地300公顷,共拥有主体生产装置19套,年产各种化工产品300万吨,主要产品有苯乙烯、苯、甲苯、二甲苯、丁二烯、甲基叔丁基醚、橡胶、聚丙烯、聚乙烯、环氧乙烷、乙二醇等品种。

炼油及化工生产的危险化学品共有26个品种;其中,茂名石化化工分部生产厂区的橡胶车间主要有合成橡胶装置、顺丁橡胶装置两套装置,顺丁橡胶装置(自2015年以来未进行改造)是本次事故发生区域。

茂名石化顺丁橡胶装置设计能力为10万吨/年(年操作时间8000小时)。装置采用中石化燕山分公司专有顺丁橡胶工艺技术路线:以丁二烯为原料,采用环烷酸镍,三异丁基铝,三氟化硼乙醚络合物三元催化体系,稀硼单加方式,以己烷为溶剂,多釜配位阴离子溶液聚合,将单体1,3丁二烯聚合生成高顺式聚丁二烯橡胶,再经水析凝聚,挤压脱水,膨胀干燥,压块成型等工艺,制成顺丁橡胶成品。

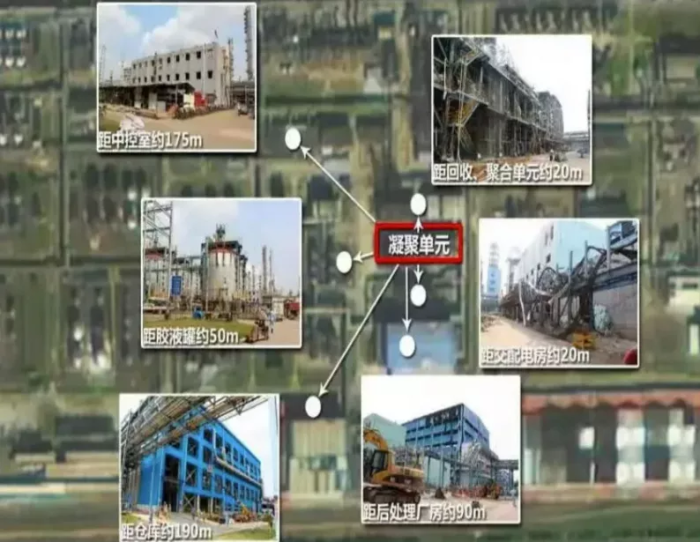

顺丁橡胶装置按区域划分为四个单元,分别为聚合单元、凝聚单元、回收单元和后处理单元。其中聚合单元两条生产线,回收单元一条生产线,凝聚、后处理单元各三条生产线。凝聚单元与后处理单元之间有机柜间、变电所、尾气治理单元及污水池。事故发生在凝聚单元。

聚合单元占地面积750平方米,装置主体为三层钢筋混凝土装置平台。聚合单元由6台聚合釜、11台储罐,3台换热器、14台泵组成。

顺丁凝聚单元占地面积1700平方米,主体装置为五层钢结构平台,主要物料为正己烷、丁二烯、胶液。凝聚单元有三条生产线,由6台胶液罐、9台凝聚釜、7台储罐、7台换热器、36台泵组成。凝聚单元接收由聚合送来的胶液,掺混并储存。将合格的胶液采用水析凝聚法,使凝聚釜内的胶液在蒸汽、汽提剂和机械搅拌的作用下脱除其中的溶剂和丁二烯,凝聚成橡胶颗粒,胶粒水送往后处理作进一步处理。将脱除的丁二烯、溶剂油和蒸发出的水蒸汽进行冷凝,分离后的溶剂送往湿溶剂罐,水循环回凝聚首釜和碱洗塔。

顺丁回收单元占地面积856平方米,主体装置为三层钢结构平台。主要物料为正己烷、丁二烯。回收单元由3台溶剂塔、3台丁二烯塔、20台换热器、43台泵、8台回流罐组成,主要物料为丁二烯、正己烷。

后处理单元占地面积3600平方米,主体装置为四层的钢筋混凝土平台,外加钢结构厂房。后处理单元有三条干燥生产线,含6台热水罐,3台挤压脱水机、3台膨胀干燥机、3条流化床、3条包装线。

顺丁橡胶变申所占地面积533平方米,主体装置为三层钢筋混凝土结构装置。主要为顺丁橡胶装置各机泵、搅拌等动力设备提供动力电源。

2021年3月15日茂名石化化工分部(乙烯厂,即高新区)最高气温25.7℃,最低气温21℃,天气多云转晴,早晨有小雨,无雷申电、雷区。事故发生前(11时40分)气温25.4℃,风向东南风,平均风力5.8米/秒,阵风8.4米/秒。

《茂名市应急管理局职能配置、内设机构和人员编制规定》明确了茂名市应急管理局危险化学品监管科

负责辖区内化工(含石油化工)、医药、危险化学品和烟花爆竹经营安全生产监督管理工作,依法监督检查相关行业生产经营单位贯彻落实安全生产法律法规和标准情况

。《中共茂名市委茂名市人民政府关于调整茂名市高新技术产业开发区管理体制的决定》

明确高新区管委会受市政府委托部分行使市一级管理权限,高新区辖区范围内(不含茂名石化公司乙烯厂)行政、经济和社会事务适用

。

2018、2019年度,茂名市应急管理局(原茂名市安全生产监督管理局)按照《安全生产年度监督检查计划编制办法》制定年度监督检查计划将茂名石化列为重点检查单位并按照年度监督检查计划完成相应的检查任务。2020年5月19日,茂名市应急管理局会同高新区应急管理局对茂名石化化工分部进行执法检查并制作现场检查记录,

检查发现茂名石化化工分部存在10项问题

,

执法人员依法向其发出责令限期整改指令书责令其6月5日前整改完毕,整改期限届满后执法人员进行了整改复查并制作整改复查意见书

。茂名市应急管理部门已依法履行了法定监管执法职责。

茂名石化的安全生产主要负责人对本单位的安全生产工作全面负责,2020年9月8日经茂名市应急管理局考核合格取得安全生产知识和管理能力考核合格证。

2020年以来公司各级共举办各类安全生产培训班

668个培训49891人次

;2020年安全生产投入

125829.6万元

;主要负责人按职责督促、检查公司的安全生产工作,组织公司各部门开展联合安全检查,2020年以来共组织开展安全生产全而检查

4次

,主要负责人组织制定并实施本单位的生产安全事故应急救援预案,2020年以来亲自组织开展并参与应急演练

3次

。

综合分析茂名石化主要负青人的履职情况,

调查组认为主要负责人已依照《安全生产法》履行了法定职责

。

但是茂名石化化工分部在落实安全生产责任中

存在一些问题(后文有具体分析)

。

2021年3月15日

8时10分至8时20分,

茂名石化化工分部橡胶车间顺丁橡胶装置前岗(包括顺丁聚合、凝聚、回收三个岗位)夜班(三班)与白班(一班)进行交接班,接班的白班(一班)员工为班长周某、副班长吕某坤,内操黄某恒、谢某丽、梁某君,外操吕某坤、蔡某权、罗某学和符某可。

交接班后当班内操黄某恒、梁某君在中控室监控DCS。

9时21分30秒

,中控室DCS系统显示与碱洗塔T201顶(PI-1204)相连的胶液罐V201顶(PIC-1202总管)气相入口压力开始持续升高(从之前的0.1306

MPa升至0.1316MPa表压,下同)。

9时30分30秒

,胶液罐气相总管压力PIC1202升至0.1337MPa。

9时32分30秒

,胶液罐气相总

管压力PIC1202升至0.1357MPa,出现高报(DCS报警值:0.135MPa),黄某恒通过对讲机向正在装置现场巡检的副班长吕某坤汇报碱洗塔T201和胶液罐V201压力上升情况,通知他检查流程。吕某坤带领一同巡检的符某可(事故遇难者)到现场排查。

9时53分,

苗某恒通讨中控室电话向车间工艺员宁某朝汇报碱洗塔T201和胶液罐V201压力上升情况,宁某朝要求班组对流程进行排查。

9时55分许

,班长周某安排黄某恒去现场实施聚合釜管线置换工作,内操谢某丽接替黄某恒岗位。因中控室只剩一台对讲机,黄某恒去现场没带对讲机。

10时17分30秒,

中控室DCS显示碱洗塔T201(LIC-1204)油相液位为42.05%。

10时19分

,因胶液罐压力高、聚合管线置换工作暂停。黄某恒代替吕某坤在聚合单元巡检(在聚合单元一楼拿了罗某学的对讲机)周某在顺丁凝聚单元巡检吕某坤去处理胶液罐压力高的问题。吕某坤开大了E207盐水的手阀后中控室反馈压力还是很高,吕某坤又开大油相到油水分层罐的手阀,中控室谢某丽反映压力还是没有下降,让吕某坤继续排查。

10时28分许

,胶液罐顶气相总管线压力PIC1202达到0.16MPa.

10时29分

,碱洗塔压力开始升高(从之前的0.09MPa升至0.1205MPa)(指标0-0.15MPa).

10时35分许

,吕某坤在检查流程时发现碱洗塔油相液位采出调节阀没有打开、而目调节阀副线手阀也没打开,联系内操谢某丽确认调节阀阀度为“0”。

10时39分30秒

,胶液罐压力为0.1603MPa,碱洗塔压力为0.1216MPa。吕某坤通知谢某丽将碱洗塔液位采出调节阀改为手动并将开度调至100%后,中控室DCS显示碱洗塔压力缓慢下降,但碱洗塔油相液位仍为40%,吕某坤判断碱洗塔油相远传液位计出现故障。

10时45分许

,见习工艺员钟某秋来到现场,与吕某坤、符某可等人在凝聚三层平台一起讨论碱洗塔油相远传液位计出现故障的原因,钟某秋认为T201油相远传液位变送器存在聚合物堵塞的可能,钟某秋、吕某坤等均认为需要处理一下,在此期间,班长周某巡检经过凝聚三层平台,随后,钟某秋、周某均离开凝聚三层平台到下一站巡检。

10时48分许

,谢某丽将碱洗塔的油相远传液位调节阀打回到自动状态,将液位设定到36%并通过对讲机告知吕某坤,吕某坤让谢某丽继续留意压力和液位的变化。

10时53分许

,吕某坤背好工具袋,去碱洗塔T201。

11时03分许

,吕某坤和符某可松开碱洗塔T201液位计上法兰(此前吕某坤已将T201油相远传液位计气相引压口的管道阀门关闭),发现有物料漏出,立即上紧法兰。吕某坤联系内操梁某君,让其电话通知仪表到现场。此时,内操谢某丽发现碱洗塔油相液位上下波动了一下,最高达到了100%,谢某丽通过对讲机向吕某坤做了汇报,吕某坤要求谢某丽继续监控液位和压力的变化。

11时08分许

,梁某君电话通知仪表主修罗某,告知其碱洗塔油相液位不准,罗某告知其正在油炉处理故障,暂时不能过去。之后梁某君用对讲机向吕某坤做了汇报。正在巡检的班长周某在对讲机听到这个信息,通过对讲机要求内操找工艺员联系仪表处理。

11时19分30秒

,中控室DCS显示碱洗塔油相液位为64.36%。

11时20分许

,吕某坤从地面提桶回到T201第三层平台,准备进行油相远传液位计清堵。拿桶时吕某坤见到黄某恒,黄某恒提醒了一下吕某坤拆卸法兰存在很大风险。

11时23分许

,梁某君打电话给工艺员王某,告知王某当时的情况,王某答复知道并马上联系仪表来处理。梁某君用对讲机向吕某坤做了反馈,吕某坤回复说知道了。

11时30分30秒

,中控室DCS显示碱洗塔油相液位为66.08%。

11时33分许

,吕某坤与符某可使用防爆F板手再次将T201油相远传液位计气相引压口的管道阀门关到关不动后(实际未关闭到位),使用铜制梅花扳手拆开远传液位计气相引压口管道阀门后的引压法兰(此时,中控室DCS显示显示碱洗塔油相液位瞬间上升至100%)。作业时,吕某坤在阀门东侧,符某可在阀门西侧。

11时36分许

,由于自聚物堵满整个法兰,吕某坤先用手指抠出阀后法兰内的自聚物,随后使用扳手清理阀内堵塞物(结晶盐状物和胶状物)。开始清理自聚物大概一分钟左右部分堵塞物清出后,有物料(主要是正己烷和丁二烯)缓慢流出,还未来得及把堵塞物清空,突然有物料从法兰口高速喷出,物料喷到符某可脸上(他没戴防毒面具)。吕某坤和符某可尝试回装法兰,但因为喷射的压力过大法兰无法回装,吕某坤让符某可通过对讲机通知班长周某现场有大量物料泄漏(吕某坤对讲机在物料喷出前已掉落),同时叫符某可赶紧撤离。随后吕某坤从碱洗塔的直爬梯向下撤离。

11时39分03秒

,中控室中位于凝聚一楼(地面)GI-1204、GI-1205两台可燃气体报警器同时报警,在装置现场的黄某恒从对讲机里听到内操梁某君说可燃气体报警器报警后回答去现场看看,他走到碱洗塔北面时发现物料泄露,接着忙于察看周围人员撤离情况,但未即时将现场情况反馈中控室。

11时39分09秒

,凝聚二楼2V-205东南侧GI-1216可燃气体报警仪报警。

11时39分13秒至上午11时39分38秒

,凝聚一楼(地面)、二楼、三楼可燃气体报警仪大面积报警。

11时41分30秒许

,吕某坤顺着直爬梯下到地面并撤离一段距离后,发现符某可尚未撤出,随即返回至碱洗塔,通过直梯爬上第二层平台,再经另一直爬梯往第三层平台爬,试图帮助在作业点的符某可撤离。当吕某坤爬到第三层平台后,大声呼喊符某可撤离,但符某可未作应答。

11时42分40秒

,凝聚单元南侧的变电所北墙边首先发生闪燃,引起附近污水池和碱洗塔西侧泵房附近发生剧烈爆炸、燃烧。爆炸发生时,吕某坤和符某可仍在碱洗塔第三层平台位置,吕某坤尝试再次用F扳手关闭阀门,刚把扳手套到阀门上就发生爆炸,冲击波把他弹开,他凭借潜意识往下层逃生。

事故造成现场作业人

员符某可死亡、吕某坤受伤,另有附近4人受伤

。凝聚单元、聚合单元、中控室、变电所、机柜间等设备设施以及建(构)筑物受损。

11时43分许

,现场人员报火警,生产调度室向茂名石化总值班汇报。茂名石化立即启动应急响应程序,分别向茂名市消防救援支队、茂名市应急管理局、茂名市生态环境局、中石化集团公司安全监管部、茂名石化应急指挥中心报告事故情况。接报后,市应急管理局主要负责人立即带领应急支援和预案管理科、危险化学品监管科等科室人员赶赴事故现场进行处置;茂名市消防救援支队立即调集高新石化园区站等7个消防站和支队战保中心23辆消防车、97名消防员赶赴现场扑救。同时,茂名石化专职消防支队12辆消防车、45名消防员赶赴现场进行救援。

12时50分许

,火势基本扑灭,控制残余物料燃烧。

19时01分许

,在顺丁橡胶装置凝聚单元碱洗塔附近地面杂物下搜寻到符某可,经医护人员确认已无生命体征。

茂名市党委、政府及时启动应急响应,迅速组织应急管理、消防救援、公安、卫生健康、生态环境等部门开展事故应急处置工作,

现场救援处置措施得当,信息发布及时,善后工作有序,未造成大气和水体污染

,在事故现场应急处置过程中

没有发生二次事故。应急处置评估为良好

。

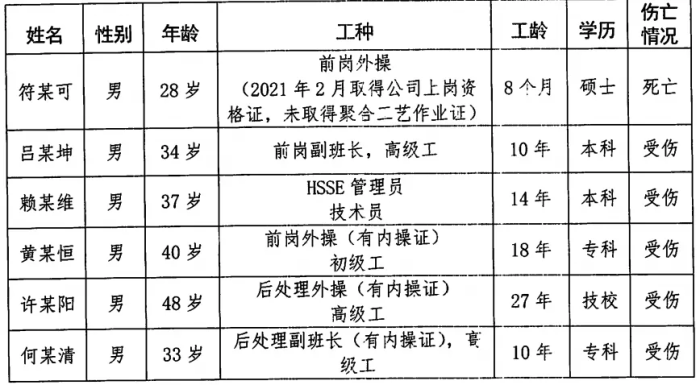

事故造成1人死亡、5人受伤,事故直接经济损失金额为6247762.28元。人员伤亡情况具体如下:

茂名石化化工分部橡胶车间当班外操工在正常生产状况下,未遵守本单位的《茂名石化施工作业安全管理程序》等安全生产规章制度和操作规程,未经作业许可,未按照使用规则佩戴、使用符合国家或者行业标准的劳动防护用品,未进行危害因素识别、风险评估,也未将碱洗塔远传液位计气相引压点阀门完全关闭,便冒险拆开与阀门相连的仪表法兰进行清理堵塞物作业,导致塔内

正己烷和丁二烯物料发生大量泄漏

,

喷出的物料迅速扩散形成爆炸性气体,遇凝聚单元南侧变电所北面外墙悬挂的运行的非防爆空调外机后发生闪燃,进而引发附近污水池、碱洗塔西侧泵房附近爆炸燃烧

。

但是茂名石化化工分部在落实安全生产责任中

存在不足

,

对从部分业人员开展安全生产教育和培训不到位

,

未认真教育和督促

从业人员严格执行本单位的

《茂名石化施工作业安全管理程序》《顺丁橡胶装置岗位操作法》

等安全生产规章制度和安全操作规程,部分从业人员不熟悉、不掌握本职工作所需的安全生产知识、事故应急处理措施,

事故应急处置能力不足

;

未采取有效措施监督

、教育从业人员在作业过程中按照使用规则佩戴、使用符合国家或者行业标准的劳动防护用品;

未及时发现并制止、纠正事故

发生装置当班外操工人讳反操作规程的行为:在事故发生装置的凝聚单元现场可燃气体报警器报警后,

应急处置工作不规范,应急处置不力

。

1.茂名石化化工分部橡胶车间办公楼(中控室)面向装置的一侧

未按照《石油化工企业设计防火标准》

(GB50160-2008)(2018版)相关规定

进行封闭和抗爆处理

,致使该车间办公楼(中控室)相关设施设备在事故中受损。

2.茂名石化化工分部橡胶车间《顺丁橡胶装置2021年A级工艺卡片》(MMSH-T4/HG.05.003-2021)缺少与碱洗塔T201顶(PI-1204)相连的胶液罐V201顶(PIC-1202总管)气相入口压力参数,PIC-1202总管压力DCS报警值(0.135MPa)与《橡胶车间顺丁橡胶装置凝聚岗操作原始记录》中的

报警值(0.15MPa)不一致

。

3.茂名石化化工分部橡胶车间防爆区域内设置非防爆电器(空调外挂机),事故发生装置凝聚单元(即碱洗塔所处的单元)最外缘设备与其南面的车间变配电间外空调外挂机只有14.4米,

不符合《爆炸危险环境电力装置设计规范》GB50058-2014中15米的安全距离规定

,E安装高度(0.5米)也不符合该规范不少于0.6米的相关规定。

4.茂名石化化工分部橡胶车间事故发生装置区内的污水池是密闭式,

污水池内有毒和可燃气体未被引至安全区域排放

。

5.茂名石化化工分部橡胶车间顺丁橡胶装置可燃气体报警器无现场声光报警功能,

不符合

《石油化工企业设计防火标准》(GB50160-2008)(2018版)及《石油化工可燃气体和有毒气体检测报警设计标准》(GBT50493-2019)等设计标准。

6.茂名石化化工分部橡胶车间有两套生产装置,

从业人员所使用的对讲机分别设置不同频道,不

利于车间生产管理层及时获知生产现场相关情况并作出正确的判断和指挥

;另外,生产车间的对讲机配备不足,存在有关从业人员上班期间未佩戴对讲机的情况。

7.茂名石化化工分部橡胶车间的《顺丁橡胶装置突发事件应急预案》(MMSH-T5/HG.40.012-2013)中

缺少针对生产装置现场可燃气体报警器报警的专项应急处置方案

,也未对此进行专项应急演练。

中国石油化工股份有限公司茂名分公司,公司化工分部对从业人员开展安全生产教育和培训不到位,未认真教育和督促从业人员严格执行本单位的安全生产规章制度和安全操作规程,未采取有效措施监督、教育从业人员正确佩戴、使用劳动防护用品,事故隐患排查治理工作不深入,未能采取技术、管理措施及时发现并消除事故隐患,生产作业过程中遇突发异常情况时应急处置工作不规范,应急处置不力,对事故的发生负有责任,

建议茂名市应急管理局依据《中华人民共和国安全生产法》第一百零九条第(一)项1之规定对其做出行政处罚

。

责成茂名石化就吸取事故教训、

落实事故整改和防范措施情况分别向中国石油化工股份有限公司、茂名市人民政府作深刻书面检查

。

各地应急管理部门要督促危险化学品生产单位要始终坚持牢固树立以人民为中心的安全发展理念,切实把习近平总书记关于安全生产的重要指示精神落到实处,深刻汲取本次事故教训,尤其是茂名石化要严肃对待本次事故所暴露出的技术、管理方面隐患问题的整改工作,科学制定整改方案,明确各项整改任务的负责人、期限、具体措施、所需资金等,严格推进落实,确保整改到位,同时还要开展事故大反思,进行举一反三大排查,要针对本次事故发生原因和暴露出的问题强化“一线三排”工作,自身切实加强安全生产风险研判和事故隐患排查整治,探索创新管理方式,以更严格的措施强化安全生产责任落实。

各地应急管理部门要进一步加大对危险化学品生产单位安全教育培训工作的监督检查力度,督促辖区内的危化品生产单位结合本单位生产作业实际情况,采取有效措施加强对从业人员进行安全生产教育培训和考核,尤其是从工艺原理、设备结构、装置流程、操作参数、异常处理等方面加强对一线操作人员的培训与考核,重点岗位、关键人员要加大培训频次和考核力度,确保从业人员熟练掌握本岗位的安全操作技能,提高作业风险防范意识,了解事故应急处理措施,知悉自身在安全生产方面的权利和义务,坚决社绝未经专门的安全作业培训并取得相应资格的从业人员进行特种作业。

各地应急管理部门要以吸取本次事故教训为契机,进一步督促危险化学品生产单位要进一步梳理本单位的各类高风险、非常规作业,采取行之有效的措施方法教育和督促从业人员在作业前认真进行风险分析和制定应急预案,在作业过程中严格执行本单位的安全生产规章制度和安全操作规程,正确佩戴和使用劳动防护用品,加强对作业过程的监督检查,深入开展“身边无违章违纪”活动,坚决制止和纠正违章指挥、强令冒险作业、违反操作规程的行为。

各地应急管理部门要通过本次事故举一反三,督促危险化学品生产企业认真自查本单位应急处置预案存在的问题,采取措施抓紧完善应急预案,定期组织开展专项应急演练,尤其是加强在遇到可燃和有毒报警器报警状况的应急处置演练,通过实战演练让从业人员更加了解、熟悉相应的事故应急处理措施,增强事故预防和应急处理能力。

各地应急管理部门要督促危险化学品生产单位在日常生产作业中,提高对于工艺、设备等出现异常状况的敏感度,加强工艺、设备报警管理,发现异常状况后及时进行记录、分析并妥善处置,采取措施及时消除频繁报警、无效报警、错误报警、违规屏蔽报警等等情况或行为;注意检查生产装置工艺管道及仪表流程图中标注的调节阀在故障下的开关是否与仪表车间的调节阀订货参数表一致,避免误操作而引发事故。尤其是茂名石化要严把设计关,优化设计工作,对于易聚介质尽量采用在线仪表反冲洗工艺,切实提升本质安全。

各地应急管理部门执法监管机构要依法加强对危险化学品生产单位企业执法检查,加大对企业负责人及安全生产管理机构依法履职情况检查指导力度,规范检查内容,明确检查标准,提高执法检查的专业性、精准性和有效性,落实发现、纠正、整改、复查和跟踪等执法闭环管理措施;依法采取严厉执法手段,对企业违法违规行为责令整改依法严肃处理;对存在失信行为和严重违法违规的企业及其主要负责人依法纳入安全生产领域联合惩戒“黑名单”,加大执法检查频次,以最严厉的执法手段倒逼企业认真落实安全主体责任。

跟帖

查看更多跟帖 已显示全部跟帖