银法甲醛影响原料蒸发的因素有哪些?

甲醛是制造三聚氰胺,尿素甲醛和酚醛树脂等增值化学品的主要原料。最常见的产品是在37%的水溶液中,但浓度可能高达57%。如今,有两种主要的工业规模生产甲醛的途径:使用银催化剂进行氧化脱氢,涉及甲醇的完全转化或不完全转化;使用金属氧化物催化剂将甲醇直接氧化为甲醛(Formox工艺)。

甲醛是用于生产树脂,粘合剂,胶合板和刨花板,绝缘材料和润滑剂的化学品中的重要成分,甲醛是通过甲醇的催化氧化在商业上生产的。使用银催化剂从甲醇中生产甲醛是在高温下进行的,并产生福尔马林,即37%的甲醛水溶液。在甲醛生产过程中,氧化铁催化剂与钼或钒一起使用,通常也会产生福尔马林,但也可以对其进行优化以产生最高57%的浓度。较高的浓度可以减少运输和存储成本,以后可以稀释到所需的浓度。使用金属氧化物催化剂的甲醛生产工艺被认为是更先进的,并且在高产量,高科技的生产设施中很常见。一种常见的金属氧化物催化剂甲醛生产方法是Formox®工艺。

使用金属氧化物催化剂生产甲醛

该过程在250到500摄氏度的反应器温度下进行,可有效氧化甲醇,转化率达98%或以上:

2 CH3OH + O2→2 CH2O + 2 H2O

因此,需要更少的甲醇才能获得比银催化剂工艺更好的结果。这是有利的,因为原料是甲醛生产中的主要投入成本。在这种甲醛生产过程中,与蒸汽和空气相比,进料混合物中甲醇的含量低,使其低于爆炸范围。由于绝大多数已转化为甲醛,因此所得溶液保持相对纯净,仅含有极少量的一氧化碳,二甲醚,二氧化碳和甲酸副产物。

汽化的甲醇,空气(有时还有前一循环的尾气)通过反应器内部的氧化铁催化剂。传输流体捕获了氧气和甲醇转化为甲醛期间散发的热量。热量转化为蒸汽,可用于其他工厂用途,例如加热在同一位置生产的树脂。气体(包括甲醛)进入吸收室,在该处冷凝成被送入吸收室的水中的水溶液。在阴离子交换减少溶液中的甲酸含量之后,取决于引入吸收室的水量,所得产物可能包含按重量计高达55%的甲醛。

用银催化剂从甲醇中制取甲醛

在600摄氏度及以上的反应器温度下进行,银催化剂的反应效率不及氧化铁工艺。这是因为,虽然氧化铁按照上述化学计量法将几乎所有的甲醇转化(2 CH3OH + O2→2 CH2O + 2 H2O),但是银工艺通过脱氢反应转化了一些甲醇:

CH3OH→CH2O + H2

与旨在转化几乎所有甲醇的甲醛生产工艺相反,银工艺是在较高浓度的甲醇下进行的,甲醇消耗几乎所有的氧气。使用银催化剂的制造工厂使用以下两个子过程之一:

(几乎)完全转化

将原料加热至大约700摄氏度,充分提高了吸热脱氢反应的速率和平衡,足以将97%至98%的甲醇转化。在冷却以关闭不希望的副反应后,该蒸气混合物进入吸收塔,该吸收塔用少量的含水甲醇和甲酸(由甲醛生产过程中存在的过量氧气产生)将甲醛洗脱为40-55%的甲醛。

转换不完全和蒸馏回收

将原料加热至约630摄氏度,以最大程度地减少不良副反应。甲醛生产消耗了所有的氧气,但甲醇的转化率仅为77-87%。同样,气体被冷却并送入吸收塔。水性产物包含约42重量%的甲醛。由于溶液中可能含有20%或更多的未转化甲醇,因此将其移至蒸馏塔中以汽提未反应的气体,以循环回工艺中。汽提后的溶液可以进一步处理以降低甲酸含量并使甲醛浓度增加至55%(重量),产率超过90%。一些制造商安装了第二种催化器以转化更多的甲醇,从而避免了泄漏并消除了蒸馏和再循环的需要。

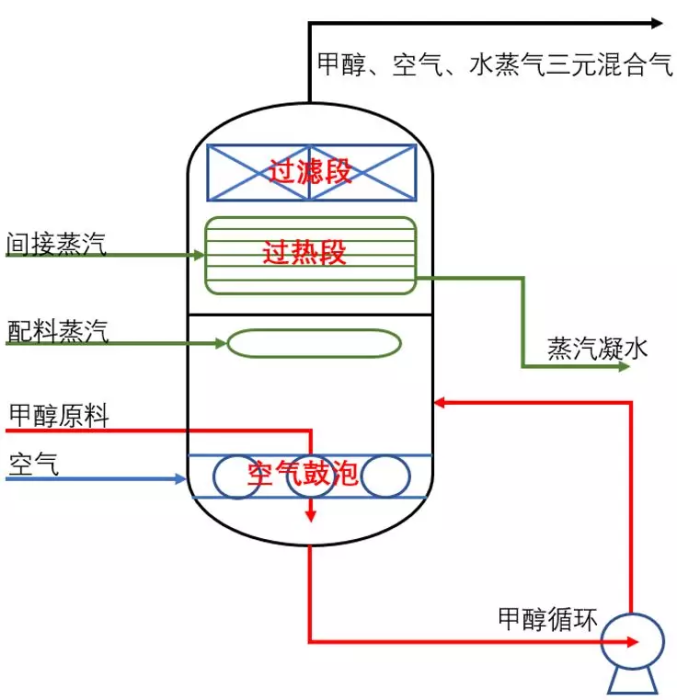

原料气化过程简图

1蒸发器结构

蒸发器结构与状态决定着蒸发的效率。加热蒸汽冷凝一侧的给热系数α比较大,而甲醇侧的给热系数α比较的小,结构设计中要强化甲醇侧的给热系数,才能达到较好的传热效率。因此在设计时候原料甲醇的循环速度要高,才能提高传热强化蒸发。

液体受热蒸发气化是常识,提高温度有利于甲醇的蒸发是肯定的。但是操作中当液体温度低于沸点温度时,液体气化就只能在表面进行,蒸发速率慢,生产效率低下。在实际生产中,让空气在甲醇液层中鼓泡,用空气不断带走液层中气相甲醇,为了建立新的气液平衡,甲醇必然加快蒸发,这样即使在低于沸点温度下依然迅速蒸发满足生产要求。

正常情况下,蒸发液位的高低影响这甲醇的受热面积和循环速度。根据蒸发传热速率方程,在最佳受热高度范围内,蒸发液位越高蒸发量越大。

当原料甲醇中含水量较高时候,蒸发量会降低,为了保持蒸发量就必须相应提高蒸发温度。

生产过程中,将蒸发器内的液相甲醇浓度通称为“平衡浓度”,它与进料甲醇的浓度、空气温度、湿度、流量和蒸发器的加热程度有关。

甲醛生产中采用空气在甲醇液中鼓泡加速甲醇蒸发的方式,甲醇的蒸发量将随着空气流量的增大而显著增大。因此在蒸发器设计时,空气的布气方法也对甲醇的蒸发产生影响。

跟帖

查看更多跟帖 已显示全部跟帖