技术分享-外测式液位开关在液态烃储罐联锁改造中的应用

本文刊登于PROCESS《流程工业》2021年第11期

《外测式液位开关在液态烃储罐联锁改造中的应用》

本文作者供职于北京中燕建设工程有限公司。本文系仪表圈主办的第三届“定华杯-生产过程安全技术应用”征文活动入围作品。

化工生产大多具有高温、高压、易燃、易爆等特点,装置多、风险点分散,特别是储罐区,储存大量的易燃、易爆介质。储罐区的安全关系到整个企业的正常生产,如因安全措施不到位、管理手段不完善而发生安全事故,造成的损失是惊人的。在这一环节中,储罐区液位的测量就显得特别重要,选择一款合适的液位计对于安全生产起到至关重要的作用。液化烃类物质都属于甲类和甲A类火灾危险性介质,具有明显的火灾爆炸危险性。

《危险化学品重大危险源监督管理暂行规定》(国家安监总局令第40号)第13条:涉及毒性气体、液化气体、剧毒液体的一级或者二级重大危险源,配备独立的安全仪表系统(SIS)。

由于罐区联锁改造在装置不停工状态下实施,我们考虑罐区要求、考虑常态下高高液位报警 开关无法检测的问题,以及在SIS系统中的应用,新增液位开关须符合以下几点:1.储罐区为防爆区域,正常生产期间禁止动火安装;2.储罐区内,均有物料,禁止开口安装;3.液位开关符合现场防爆、防腐要求,1区;4.仪表智能自检,设备本体故障远传输出。

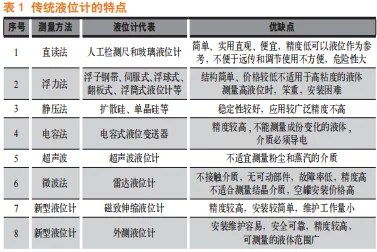

为此,在仪表选型工作中我们详细比对了目前在用较多的液位开关,其特点如表1。

针对现场情况,从仪表可靠性,施工简单性考虑,最终选择ELL外测式超声波液位开关。

工作原理

ELL外测式超声波液位开关和自身的探头能够产生变频超声波脉冲,并接收传播后的剩余能 量,这种脉冲在容器壁内部折射,同时向容器内液体或气体中透射传播,由于超声波向液体和气体中的透射率不同,也就是超声波传播后能量损失不同,导致被测点在有液状态和无液状态的剩余能量不同,外测式超声波液位开关通过对剩余能量的接收和分析,最终判断出检测点处的储罐内是否存有液体,并输出报警。

这时液位开关就输出继电器信号送至SIS系统,实现系统对液位的联锁控制。超声波在储罐壁内环绕和折射是不受介质气泡、压力等其他因素影响的。其工作原理如图1。

声纳式外测液位计利用声纳回波测距(SONAR)原理,不接触罐内介质,在容器壁外测量液 位(连续量)的仪表。测量探头发射和接收声纳信号,穿透容器壁在液体中形成回波,实现测距。

安装说明

超声波液位开关分为探头安装和主机安装:探头采用强力磁吸方式,用于一个测量点的2个液位测量探头,发射探头和接收探头,需安装于同一水平面;间距1~1.2m;主机就地安装。

应用特点

1.非接触式测量。在储罐壁外安装,不动火、不开孔、不清罐,安装工作量小、安装费用低,不需要生产停车运行就能够安装维护及使用。

2.工作的可靠性高。采用变频技术,不受介质的温度、密度变化及雨雪天气的影响,并且有效的剔除物料挂壁或是上部起雾及泡沫的影响。

3.智能自检,液位报警和仪表故障报警双通道,报警信号远传输出到控制室,仪表故障报警为DI信号,一旦报警信号到达,维护人员可到现场,在超声波液位开关主机上查看错误代码,分析故障原因。

4.仪表采用双腔隔爆结构,电路板腔和接线端子腔分离,防爆性能更可靠;自带防雷防浪涌电路,安全性更高。

炼油部液态烃罐区共有储罐21座,存储液态烃、液态烃、液化气,隶属“两重点一重大”,即重点监管危险化学品、重点监管危险化工工艺和危险化学品重大危险源,经过对罐区内危险化学品进行重大危险源辨识和计算,确定液化烃储罐属于二级重大危险源。同时进行危险与可操作性(HAZOP)分析,确定液化烃储罐的安全危险等级是SIL2级,为进一步提高罐区的本质安全性,保证安全生产,防止事故发生,设置SIS安全仪表控制系统,一旦储罐出现可能导致安全事故状况时,SIS系统能够瞬间准确动作,进行紧急事故切断的联锁控制,使生产过程安全停止运行,或是自动导入预定的安全状态,为工业过程中更为重要的安全控制措施。

主要控制的参数

在储罐的控制中,罐内物料液位是主要的控制参数之一。液化烃储罐的液位由于进料产生不 断变化,可能会出现冒罐泄漏的风险,因此SIS控制系统的关键控制参数是储罐的液位,仪表的检测元件及取源点都独立设置,采用外测式超声波液位开关、音叉开关和雷达液位计三种液位传感器构成“三选二”联锁,信号送至SIS系统进行比较,只要两个同时达到设定值,系统送出信号进行紧急事故联锁。

SIS系统的设计

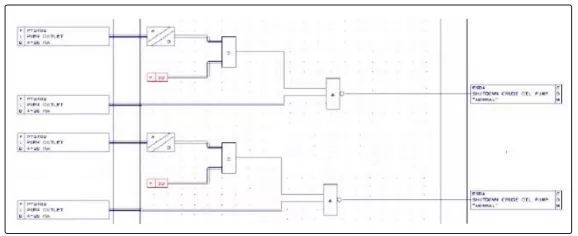

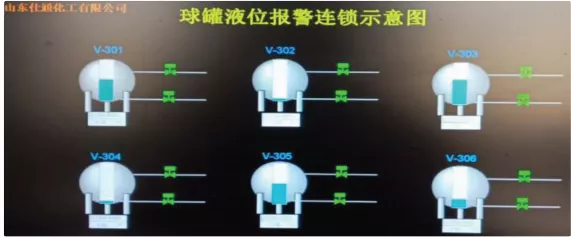

根据安监总局的要求,球罐液位、液位开关需要进入单独的安全仪表系统。安全仪表系统选择霍尼韦尔的SM系统,根据HAZOP分析,设计的SIS系统联锁控制如下:当球罐的实际液位达到上下限或者液位开关动作时,根据程序计算进行联锁,关闭球罐进口根部切断阀或者出口根部切断阀,同时关闭进出口泵,防止液位继续升高或者降低抽空,引发冒罐或者烧泵的危险,如图4所示。SIS系统的操作界面如5所示。

图4罐区联锁逻辑组态

图5罐区联锁逻辑示意图

其他储罐液位引入DCS,在储运值班室显示数据,同时设置液位高低限,联锁进出口切断阀、物料机泵,有效保证罐区的储存安全。

1.液态烃球罐在夏天温度较高时,介质容易产生汽化,早晚温差大时现象较为明显,汽液两相对液位的测量存在影响。夏天时液态烃球罐一般进行喷淋,通过降温,减少汽化量,从而实现液位的可靠测量。

2.液态烃球罐为三年一检,在使用周期末期时,罐底的沉积物增多,会影响信号的强度。可预设自复位功能进行复位检测,或通过设置盲区和增益等参数排除干扰增加信号,无效时通过示波器监测信号,重新选择一个信号强度较大的位置进行安装。

3.液态烃球罐的进行主要以管道输送为主,由于输送管线较长,管路可能存在汽化现象。在只对一个球罐进行进料的情况下,可能对液面波动较大影响测位的测量,此时可采用3个罐连通操作的方式,让3个罐体平稳进料,从而实现液位的可靠测量。

4.故障处理方法。针对声纳式外测液位计使用过程中出现的故障,我们采用如下对策进行规避。

(1)软件不能识别此类过程变化经过故障分析,针对空槽复装后液位显示盲区值不变化的故 障,原因主要是二次表不能识别低液位过程变化的回波信号,我们对二次表进行软件升级。

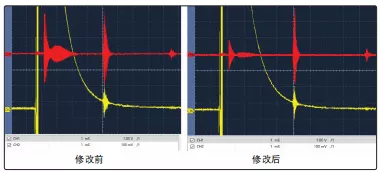

(2)虚假回波等干扰针对屏蔽虚假回波等故障分析,通过调整主机的阈值电压可屏蔽90%此类故障,如图6所示。

图6屏蔽虚假回波等故障分析

(3)自动校准功能失效自动校准功能失效主要原因为校准探头与罐壁耦合不良,因长时间使用密封胶密封效果变差,导致罐壁外层氧化锈蚀,我们通过对设备面打磨清洗对探头面清 洗,加装耦合剂,固定安装后可屏蔽此类故障85%,如图7所示。

图7对设备面加装耦合剂清洗

罐区储罐液位测量中,非接触液位仪表使用范围越来越广泛。SIS安全仪表系统由于其在工业 生产中重要的特殊安全性,系统在设计、选型、使用和维护中需要严格遵循安全标准和设计规范,设计选用的仪表需要充分考虑现场的安全性、仪表使用的可靠性以及系统的稳定和操作性。本项目自设计投产应用以来,外测式超声波液位开关在生产运行中可靠性满足要求、维护简单方便,为罐区的安全生产提供了保障。液化烃储罐的SIS系统工作稳定可靠,操作维护方便,实现利用现有工况,在装置正常生产期间完成的罐区SIS系统改造,具有一定推广和参考价值。

了解杂志文章案例,请点击下方小程序

跟帖

查看更多跟帖 已显示全部跟帖