巴斯夫电加热蒸汽裂解技术进展,向工业脱碳前进了一大步

本文刊登于PROCESS《流程工业》2021年第13期

《电加热蒸汽裂解炉时代来临》

本文作者系德文版PROCESS编辑。

2021年是可持续发展的一年,因为可再生能源电力从中长期来看,将对各个工业领域的综合性去碳化发挥越来越重要的意义:如果想要从化石原材料和燃料成功转向气候中和、循环经济和Power-to-X(P2X),这只能通过大量绿色能源才有可能实现。Power-to-X(P2X)代表将电能转换为其他形式,有效灵活地与可再生能源产生的过剩电力结合。2021年年初,德国化工协会(VCI)就预测仅化工行业就需要约628TW・h的零排放电力——超过德国目前的电力消耗。即便如此,挑战仍然是巨大的:特别是在基础化学领域,如果没有了多样的碳氢化合物是不可想象的,就像没有足够能量能打破稳定分子键一样。

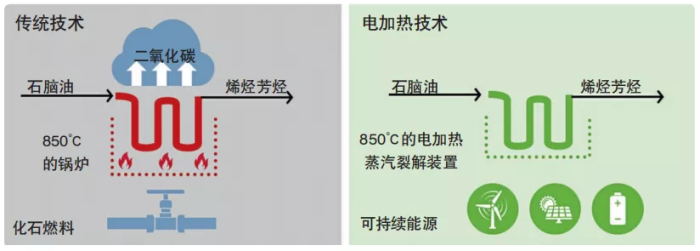

如图1、图2所示,在一个大型管式蒸汽裂解器中,石脑油会在800℃以上分解成短链烃,如甲烷、乙烯、丙烯、丁烯或裂解汽油。短停留时间和蒸汽的加入同时中断了分子的进一步反应。

图1传统技术与电加热技术的对比

因此,大型蒸汽裂解装置是石化原料生产的核心。几乎所有大型化学工厂都有高达80m的反应堆。当然裂解炉也需要巨大的能源:每生产1t乙烯平均需要11470MJ的能源,其中有近90%的能源都是产生气体所需温度消耗的。因此,蒸汽裂解装置与合成氨都是化学工业中最大的能量消耗者之一。由此产生的二氧化碳排放量也是相当惊人:至少到目前为止,生产1t乙烯会释放近700kg的温室气体。

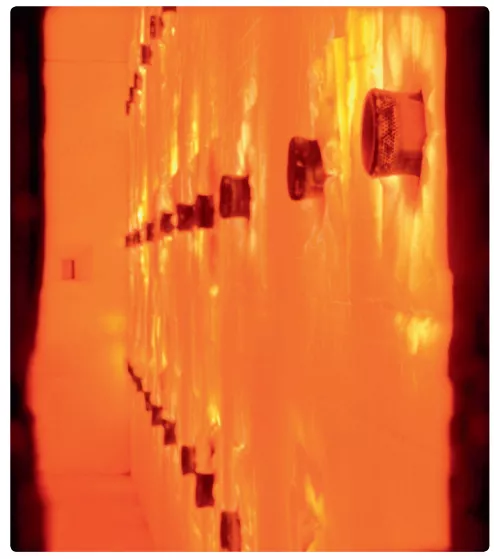

图2蒸汽裂解炉内的温度达到850℃左右

“石油化工是极其耗能以及能源密集型的行业。在我们的整个价值链中,大约3/4的二氧化碳排放可以追溯到能源的产生,而不是化学反应中的副产品的产生。”巴斯夫企业技术与卓越运营高级副总裁Jörg Unger解释说,“其中主要的排放来源是制造基础化学品的过程,如蒸汽裂解、用于生产氢气和氨合成的蒸汽重整,这些与少数其他技术一起占我们目前排放量的70% 左右。”

“我们部门的主要任务之一是启动能源转型并支持开始阶段的实施。”Jörg Unger先生这样说道,“如何管理以前化石燃料过程的电气化?哪些技术能带领我们走得更远?这通常要求我们必须跨价值链且突破当前业务领域寻找解决方案,因为这些解决方案通过我们的一体化站点的能源整合相互关联。”巴斯夫路德维希港工厂每年需要的大约30TW・h中,只有1/5是电能。

但这可能有所不同吗?在路德维希港的巴斯夫与沙特基础工业和林德公司签署了一项联合协议,计划共同开发并推广蒸汽裂解装置电加热解决方案,在未来大规模应用中可减少多达90% 的二氧化碳排放。

对于那些目前为止电力尚未发挥主要作用的行业,需要采用新的思维方式,通过开发适当的供暖系统以逐步取代现有的燃气炉。“这些新工艺如今已经在实验室中发挥作用,但在石化行业,改变这种差异的并不是前98%,而是后2%才有所作为。”Jörg Unger先生指出。如果电加热蒸汽裂解装置按计划进行,则在2023年左右可以在路德维希港的一座大型工厂进行测试。当然,氢气或Power-to-X气体也可以燃烧,以控制二氧化碳的排放。然而,从Jörg Unger先生的角度来看,与其他行业相比,未来在稀缺的绿色能源上还有争议的前景使得能源密集型行业的物质转换显得不经济。

光是加热炉还不够

电加热蒸汽裂解装置是巴斯夫气候中和计划的基石,但绝不是唯一的一个。氢气,无论是绿色电解氢,还是通过碳捕获从天然气中获得的蓝色气体,都与生物基原材料或蒸汽发电的电气化一样重要。此外,还包括现有系统和工艺的不断优化。压缩机的转换可能与低排放蒸汽发电产生一样重要。“这与裂解过程的所有组成部分有关,”Jörg Unger先生证实,“你可能会认为,如果加热炉实施了电气化,裂解炉就会实施电气化。不幸的是,情况并非如此:必须重新考虑裂解装置中的整个能量集成。其中包括使用大型电动机代替传统的蒸汽轮机来驱动气体处理中的压缩机。”

如果这个方案在试点测试中证明是有效的,其他生产工厂也可以进行逐步改造。逐个处理加热炉与运行电/气混合物裂解装置,相互之间是不冲突的。“这是最好的解决方案吗?我们拭目以待。”技术专家Jörg Unger先生说,“但如果我们不尝试这样做并承担风险,我们将无法获得实施能源转型所需的知识。”为了在化工行业实现能源转型,除了必要的工艺以外,还需要政策支持:“在目前的监管框架下,电气裂解装置不会在经济上获得回报。”Jörg Unger先生确信。项目合作伙伴共同向欧盟创新基金和德国联邦环境部的“工业脱碳”资助计划申请了资金。继陶氏、壳牌之后,巴斯夫将为欧洲带来第二个大型电加热蒸汽裂解装置。然而,由于目前路德维希港现有的一个小型裂解装置将被改造,巴斯夫这个项目可能会在2023年先于投产,而陶氏公司预计要到2025年才能投产。

电化学从何而来?

跟帖

查看更多跟帖 已显示全部跟帖