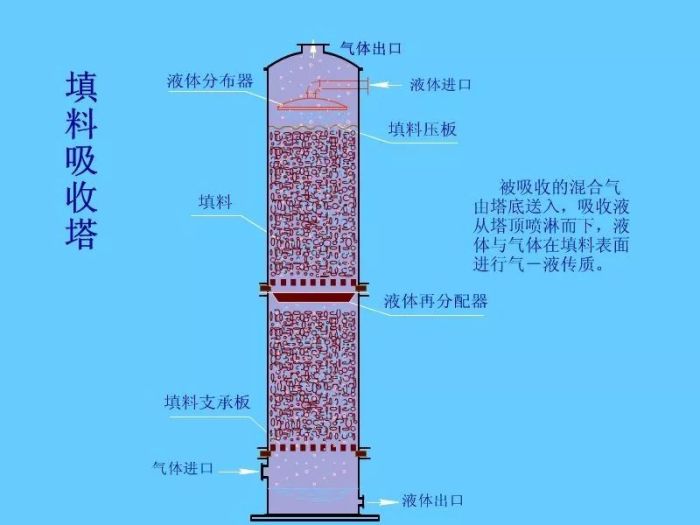

填料塔的结构和工作原理、故障及处理方法

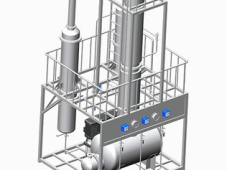

填料塔(Packing Column)是塔设备的一种。塔内填充适当高度的填料,以增加两种流体间的接触表面。例如应用于气体吸收时,液体由塔的上部通过分布器进入,沿填料表面下降。气体则由塔的下部通过填料孔隙逆流而上,与液体密切接触而相互作用。结构较简单,检修较方便。广泛应用于气体吸收、蒸馏、萃取等操作。

填料塔的结构

◆填料层:提供气液接触的场所。

◆液体分布器:均匀分布液体,以避免发生沟流现象。

◆液体再分布器:避免壁流现象发生。

◆支撑板:支撑填料层,使气体均匀分布。

◆除沫器:防止塔顶气体出口处夹带液体。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

填料塔的附件和工作原理

填料塔的附件有填料支撑装置、液体分布装置、液体再分布器、除沫装置、填料压紧装置这五种。

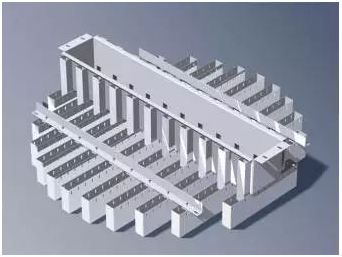

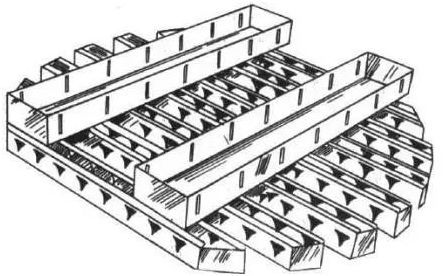

⑴填料支撑装置

主要用途是支撑塔内的填料,同时又能保证气液两相顺利通过。若设计不当,填料塔的液泛可能首先在填料支撑装置上发生。

对填料支撑装置的要求:

◆对于普通填料,支撑装置的自由截面积应不低于全塔面积的50%,并且要大于填料层的自由截面积;

◆具有足够的机械强度、刚度;

◆结构要合理,利于气液两相均匀分布,阻力小,便于拆装。

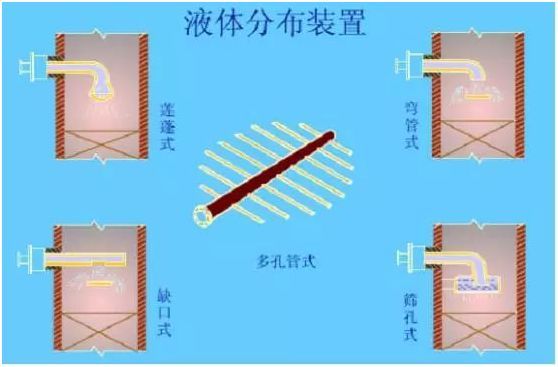

⑵液体分布装置

液体在填料塔内均匀分布,可以增大填料的润湿表面积。以提高分离效率,因此液体的初始分布十分重要。

常用的液体分布装置有:莲蓬式、盘式、齿槽式及多孔环管式分布器等。

液体分布器的性能主要由分布器的布液点密度(即单位面积上的布液点数),各布液点均匀性,各布液点上液相组成的均匀性决定,设计液体分布器主要是决定这些参数的结构尺寸。

对液体分布器的选型和设计,一般要求:液体分布要均匀;自由截面率要大;操作弹性大;不易堵塞,不易引起雾沫夹带及起泡等;可用多种材料制作,且操作安装方便,容易调整水平。

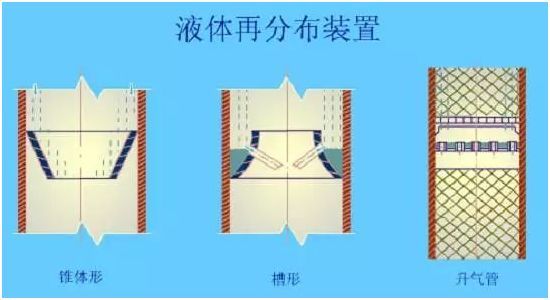

⑶液体再分装置

液体再分装置作用是减小壁流现象。

壁流现象:在乱堆填料层内存在的液体逐渐流向塔壁的现象。

在填料层内每隔一定高度设置液体再分布装置。

常用的液体再分装置有:椎体形、槽形、升气管形等。

在通常情况下,一般将液体收集器与液体分布器同时使用,构成液体收集及再分布装置。液体收集器的作用是将上层填料流下的液体收集,然后送至液体分布器进行液体再分布。

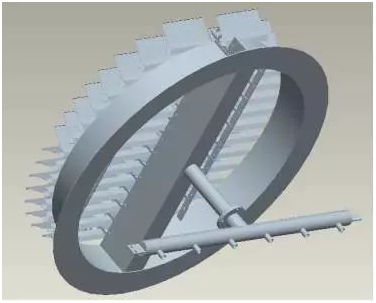

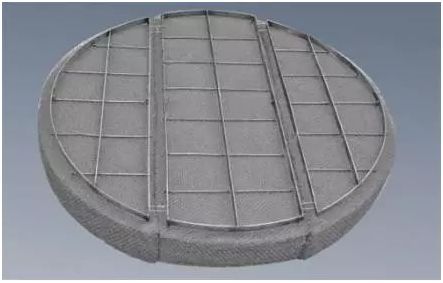

⑷除沫装置

当塔内操作气速较大或液沫夹带现象严重时,可在液体分布器的上方设置除沫装置,主要用途是除去出口气流中的液滴。

由于气体在塔顶离开填料塔时,带有大量的液沫和雾滴,为回收这部分液相,经常需要在顶设置除沫器。

常用的除沫器有以下几种:

✦折流板式除沫器,它是一种利用惯性使液滴得以分离的装置,一般在小塔中使用。

✦旋流板式除沫器,由几块固定的旋流板片组成,气体通过时,产生旋转运动,造成一个离心力场,液滴在离心力作用下,向塔壁运动实现了气液分离。适用于大塔径净化要求高的场合。

✦丝网除沫器,它由金属丝卷成高度为100-150的盘状使用。安装方式多种多样,气体通过除雾沫器的压强降约为120-250Kp,丝网除沫器的直径由气体通过丝网的最大气速决定。

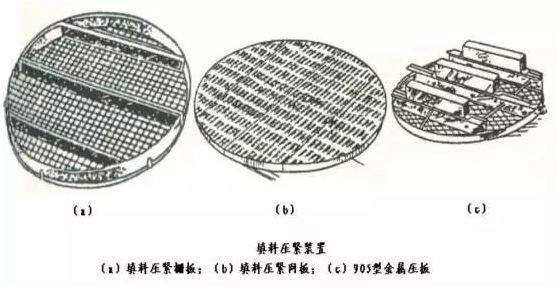

⑸填料压紧装置

安装在填料层上端。作用是保持填料层为一高度固定的床层,从而保持均匀一致的空隙结构,使操作正常、稳定,防止在高压降、瞬时负荷波动等情况下,填料层发生松动或跳动。

分为:

填料压板:自由放置于填料上端,靠自身重量将填料压紧。适用于陶瓷、石墨材质的散装填料。它的作用是在高气速(高压降)和负荷突然波动时,阻止填料产生相对运动,从而避免填料松动、破损。

由于填料易碎,当碎屑淤积在床层填料的空隙间,使填料层的空隙率下降时,填料压板可随填料层一起下落,紧紧压住填料而不会形成填料的松动、降低填料塔的生产能力及分离效率。

床层限制板:固定在填料上端。

填料塔故障及处理方法

填料塔是以塔内的填料作为气液两相间接触构件的传质设备。具有通量大、效率高、降压低、持液量小等很多优点。不过,填料塔发生故障的时候也比较多,怎样诊断并处理呢?

原因 1

液体分布器问题:

1、设计不合理

2、分布器腐蚀漏液

3、安装水平度差

4、超过操作弹性

5、分布器堵塞

故障现象:

全塔效率低,塔压降与设计误差不大。通常可根据塔各段的分离效率,来确定哪个分布器出现问题。

由1、3、4引起的效率低,增加回流可使效率提高。

由2、5引起的效率低,则需要对分布器进行检修。

处理方法:

改进设计,重新加工制作分布器;

修补或更换分布器;

重新安装,调水平度;

调整分布孔的密度;

清除堵塞。

原因 2

气体分布不均,通常为塔釜气相入口无气体分布器。

故障现象:

全塔效率低,但塔压降设计误差不大。一般减小气相负荷或增加回流可明显改善分离效率。另外,雾沫夹带现象严重,在高负荷操作时,塔压降大。

处理方法:

增设气体分布器。

原因 3

液体收集器漏液

1、降液管太小或入口阻力大,造成降液困难,液体由升气管漏液;

2、密封不好,漏液或百叶窗式收集器溅液。

故障现象:

塔的分离效率差、压降大、通量小。

处理方法:

1、增大降液管直径或扩大降液管入口尺寸;

2、改善挡液板角度和尺寸,防止漏液。

原因 4

液体分布器在塔内的安装位置出现错误。

故障现象:

塔低负荷操作时,分离效率较高。而在高负荷操作时,分离效率较差。

处理方法:

按设计要求,重新安装液体分布器。

原因 5

填料安装质量问题:

1、散装填料填充太松,规整填料盘间或与塔壁间的间隔大;

2、填料变形或破损。

故障现象:

1、塔压降小,分离效率差;

2、塔压降大,操作上限低。在低负荷下操作,塔分离效率较高。

处理方法:

按设计要求,重新安装塔填料。

原因 6

填料被物料等堵塞,塑料填料软化。

故障现象:

阻力大,分离效率差,操作上限低。

处理方法:

清洗或更换填料。

原因 7

填料被腐蚀。

故障现象:

塔压降忽高忽低,分离效率很差。

处理方法:

采用耐腐蚀材质,更换填料。

原因 8

填料支撑开孔率低。

故障现象:

高负荷操作时,塔分离效率低。低负荷操作时,塔分离效率高。

处理方法:

更换开孔率足够大的填料支撑。

原因 9

填料压板开孔率低。

故障现象:

高负荷操作时,压降高、效率低、易液泛低负荷操作时,塔运行正常。

处理方法:

更换开孔率足够大填料压板。

原因 10

不同类型或型号的填料在塔内安装位置错误。

故障现象:

达不到设计负荷。

处理方法:

按设计要求重新安装塔填料。

原因 11

再沸器问题:

1、加热介质一侧有不凝气积累;

2、加热介质的冷凝液排放不畅;

3、液封不好,漏气;

4、对热虹吸式再沸器,堵塞、液位低或管道阻力大,会使其循环量太小;

5、对热虹吸式再沸器,液位过高,使其循环量太大。

故障现象:

加热量不够,塔达不到正常操作负荷。

处理方法:

1、排放不凝气;

2、采取措施使冷凝液顺利排放;

3、改善液封;

4、清除堵塞,提高再沸器液位或降低其安装高度;

5、提高再沸器安装高度,或在入口增设孔板、调节阀。

原因 12

塔顶冷凝器换热问题:

1、冷凝一侧有不凝气;

2、冷却介质一侧结垢;

3、冷却水流量小;

4、冷凝液排放不畅。

故障现象:

冷凝器换热量小。

处理方法:

1、排放不凝气;

2、清除污垢;

3、加大冷却水流量;

4、增大冷凝液排放管直径。

原因 13

进料以上温度控制点温度控制偏高。

故障现象:

1、塔顶重组分含量偏高,而塔釜轻组分含量比设计要求低。

2、塔釜轻组分含量偏高,而塔顶重组分含量比设计要求低。

处理方法:

调整控制点温度。

原因 14

塔顶产品产出量过少,系统物料不平衡。

故障现象:

塔釜产品轻组分含量偏高,而塔顶重组分含量比设计要求低。

处理方法:

增加塔顶产品采出量。

原因15

塔顶产品采出量过多,系统物料不平衡。

故障现象:

塔顶重组分含量偏高,而塔釜轻组分含量比设计要求低。

处理方法:

减少塔顶产品采出量。

原因 16

塔控制方案不合理。

故障现象:

塔操作波动大。

处理方法:

改变控制方案。

原因 17

塔釜液位过高,淹没了气相入口,产生雾沫夹带。

故障现象:

塔压降大、分离效率低、易液泛。

处理方法:

用泵恢复正常液位,并采取可靠的液位监控措施。

原因18

中间馏分在塔中某部位累积。

故障现象:

塔周期性产生局部液泛,操作不稳定。

处理方法:

加测线采出中间馏分。

原因 19

液相发泡。

故障现象:

达不到设计负荷,低负荷操作分离效率高,塔压降较理论计算值大。

处理方法:

加消泡剂,减小塔内气液负荷波动。

原因 20

设计错误或基础数据不准。

故障现象:

设备、控制及操作均正常,但是达不到设计要求。

处理方法:

校核设计方案,重新核算。

本文来源于综合公开信息。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

影响精馏塔操作的原因分析,包括回流比、进料状态、填料种类等因素

操作中改变回流比的大小,以满足产品的质量要求是经常遇到的问题。当塔顶馏份重组份含量增加时,常采用加大回流的方法将重组份压下去,以使产品质量合格。

2022-05-30 本网编辑

-

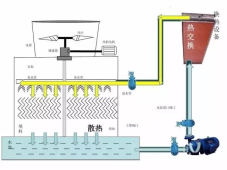

冷却塔的工作原理、分类、组成、应用及安装

冷却塔是利用水和空气的接触,通过蒸发作用来散去工业上或制冷空调中产生的废热的一种设备。工业生产或制冷工艺过程中产生的废热,一般要用冷却水来导走。从江、河、湖、海等天然水体中吸取一定量的水作为冷却水,冷却工艺设备吸取废热使水温升高,再排入江、河、湖、海,这种冷却方式称为直流冷却。当不具备直流冷却条件时,则需要用冷却塔来冷却。冷却塔的作用是将挟带废热的冷却水在塔内与空气进行热交换,使废热传输给空气并散人大气。

2022-04-30 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多