炼化装置爆炸危险区域划分及防爆设备选型

摘要:文中提出了炼油化工装置爆炸危险区域划分及防爆电气设备选型设计中的几个瓶颈问题,对比了国内和国外不同体系标准的规定,指出国标中由于相关内容的笼统规定及由此带来在工程设计中执行的不明确性及设备选型时的困扰,进而对比北美标准中对应相关内容的规定,由其设备工艺参数数值上的明确界定着手,分析了这些规定在理论上的相容相通性。并调研国内已运行多年的装置的做法及实际运行情况,得出设计中可参考API或NFPA系列标准的规定来明确是否划分危险区域、危险区域范围及防爆设备选型等相关结论,可用于指导实际工程设计。

关键词:炼化装置 爆炸危险区域 附加2区 热油单元 ⅢB类液体 闪点 最高允许表面温度 粉尘厚度

炼化装置爆炸危险区域的划分及设备防爆选型,通常依据GB 50058—2014《爆炸危险环境电力装置设计规范》,GB/T 3836《爆炸性气体环境》系列和GB 12476《可燃性粉尘环境用电气设备》系列规范。这些规范在多年来的升版更新中,大部分内容是修改采用或等同采用IEC规范。这使工程设计及产品制造的通用性和国际化有了方便可靠的准则和依据。但国标也有一些不尽完善之处,比如有关附加2区划分,国标中对此相关内容的规定只是很笼统的一句话,并未针对介质的压力、流量、容积等工艺参数做明确的分区进而确定划多大范围。因此在工程设计中还会参考NFPA和API的相关规定。

1、炼化装置爆炸危险区域划分

石化行业的各类生产装置,在多年来的工程设计中,爆炸危险区域划分遇到一些因国标规范规定不明确、难执行、工艺装置专利商要求不同而按不同规则执行等问题,给工程设计带来一定的困扰。

1.1 爆炸性气体环境划分附加2区的问题

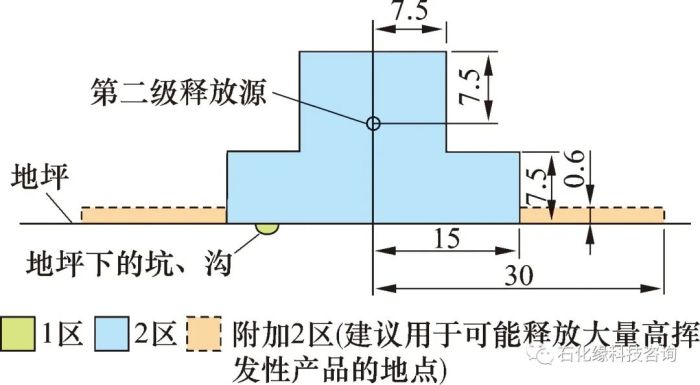

GB 50058—2014中有关附加2区划分的规定为3.3.1条第3款,原条文规定:当高挥发性液体可能大量释放并扩散到15 m以外时,爆炸危险区域的范围应划分为附加2区[1]。国标里只是这么一句简单的规定,并没有从工艺参数的上给出明确的界定,多年来,就是否划分附加2区一直存在分歧,工程设计中很不方便执行。对此问题, GB 50058—2014有可参考图例如图1所示,此图和API 505—2018的图21完全相同。

图1 划分附加2区的图例

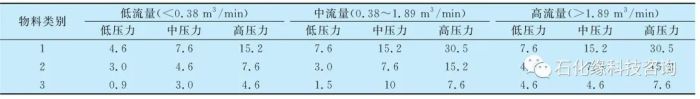

API 505—2018中对此有一些工艺参数可参考,根据API 505—2018规范中Figure.D.2的温度-压力关系曲线图[2],将物料按其挥发性强弱分为4类。根据数值对应关系,第1类对应于GB 50058—2014中的高挥发性液体[1]3。按该图,在大量释放(释放速率为0.19~0.38 m3/min)的情况下,高挥发性液体会按30 m的半径划分危险区域,具体还需根据具体工艺设备的压力和容积参数共同确定。表1为API 505—2018中规定的非封闭场所、有良好通风、处理比空气重气体的标准泵为释放源设备时危险区域划分半径 [2]153,对标准泵类设备,挥发性为1类的介质在高压力(大于3.4 MPa)的情况下,其流量为中流量(0.38~1.90 m3/min)或高流量(大于1.90 m3/min)时,需要按30.5 m的半径划2区。确定了30.5 m的半径,具体划分图参考规范后面的图D.3确定其空间高度。依此画出来的图形就是API 505—2018的图21。

表1 危险区域划分半径规定

注:低压力(≤689.5 kPa),中压力(689.5~3 447.5 kPa),高压力(≥3 447.5 kPa)。

这些工艺参数在NFPA 497—2021中也有明确界定,当满足大容积和高流量时,在中压力或高压力情况下,都需按半径30.48 m划分危险区[3]。

因此,对是否划分附加2区,API 505—2018和NFPA 497—2021用于界定的工艺参数及其画出的图例都是相同的。

1.2 聚烯烃装置挤压机热油单元是否划分气体爆炸危险区的问题

聚烯烃装置中用来加热的热油,其闪点一般为160~200 ℃,引燃温度一般为300~450 ℃[4],工作温度比引燃温度低几十摄氏度。热油系统中的法兰和阀门作为可能泄漏的释放点,依据 GB 50058—2014第3.3.1条第4款规定,需划为气体爆炸危险区。原文规定:当可燃液体闪点高于或等于60 ℃时,在物料操作温度高于可燃液体闪点的情况下,可燃液体可能泄漏时,其爆炸危险区域的范围宜适当缩小,但不宜小于4.5 m[1]12。

国内工程项目的设计需遵从国标规范规定,何况是有关安全的爆炸危险区域划分问题。当确定划分危险区域时,对处在此危险区域内的热油加热器,要求必须为防爆设备,其防爆等级和温度组别须满足所在区域介质的危险级别。但是当采用欧洲生产的热油单元时,其成套的电加热器通常采用ATEX防爆认证,ATEX认证时对电加热器温度组别是按电加热器的工作温度认证,而并不是按其暴露在空气中的设备表面温度认证。这就导致其设备温度组别认证为T1。防爆认证温度组别为T1的设备,说明其允许最高表面温度可以达到450 ℃,高于热油的引燃温度。为了使设计和设备选型合理,热油单元成套厂商又要求用户使用引燃温度高于 450 ℃的热油。但有的用户不同意使用引燃温度太高的热油,项目实施中经常会因此问题多次讨论确认,耗费很多时间精力。

另一方面,在做过或在做的一些工程项目中,如果业主为北美企业,或工艺装置为北美的专利商,业主或专利商会要求热油单元不划分爆炸危险区。不划的理由是NFPA或API规定。以NFPA的规定阐述说明,按NFPA 30—2021,热油依据其闪点被归类为ⅢB类可燃液体[5]。NFPA 497—2021的4.2.7.3条规定Ⅲ B类液体当加热时很少会汽化为足够数量的可燃气体而在空气中形成可燃混合气。通过正确的安装及有目的维护电气设备,热油几乎不会被点燃。当ⅢB类液体泄漏出来后,会很快冷却到其闪点之下,因此几乎不需要考虑划分为爆炸危险区。

针对热油系统的实际情况,由于要实现加热的目的,正常工作时,热油处在炉体和管道组成的封闭系统中,法兰及阀门等可能泄漏处有很严格的密封措施,泄漏的可能性很小,考虑保温以达到所需的工作温度,热油加热器从设计制造上要保证整个系统要能保持所需要的工作温度而不能有较大的热损失,意味着即使有泄漏的情况出现,也不会是快速地大量的泄漏,少量泄漏出来的物料会很快冷却到其闪点之下,所以不划危险区实际上是没有问题的。这也就是国内外在有部分项目对热油不划危险区,但几十年来依然能安全运行的原因。

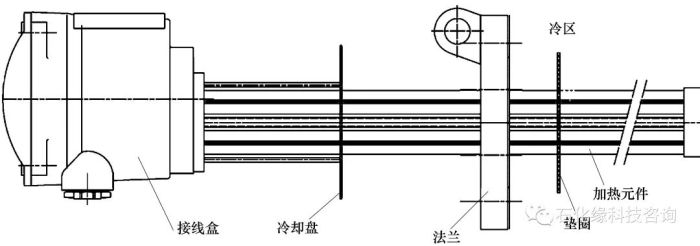

另外通过分析热油加热器实际制造及设计图纸,可以分析其实际表面温度。图2为某工程项目热油加热器的设计图纸的一小部分,从图2可以看出,电加热器的主要加热元件(图中法兰盘右边的部分)是泡在热油里的,包裹着热油的还有很厚的炉体外壳及外面的绝缘保温层。因此热油加热器暴露在空气中的只有图中法兰盘左边的部分,主要是电源接线盒,还有一段过渡段。现场情况调研发现,这部分表面温度,只有几十摄氏度。因此把电加热器的温度组别按其工作温度认证为T1是不准确的。

图2 某工程项目热油加热器的部分设计图纸

1.3 粉尘场所防爆电气设备的表面最高温度确定

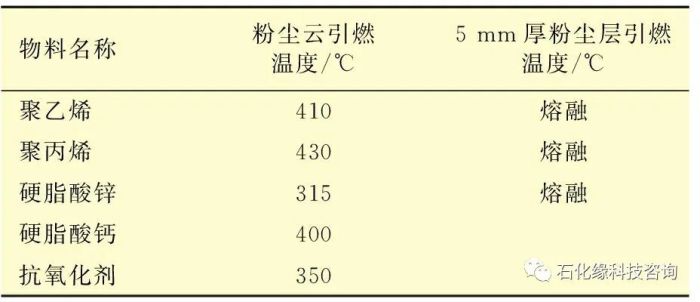

炼化行业聚烯烃装置中的爆炸性粉尘通常为聚乙烯或聚丙烯粉尘及添加剂粉尘,添加剂粉尘通常为硬脂酸钙、硬脂酸锌、抗氧化剂等。这些粉尘都是可燃性粉尘。其各种粉尘的引燃温度如表2所示。

表2 聚烯烃装置常用的粉尘物料及其引燃温度

对于聚乙烯或聚丙烯粉尘区域,其物料引燃温度比较高,5 mm厚粉尘层的状态下就会熔融。确定电气设备表面温度组别时,按国标GB/T 3836.15—2017《爆炸性环境 第15部分:电气装置的设计、选型和安装》规定,用粉尘云的引燃温度乘2/3的值确定设备表面温度就行。

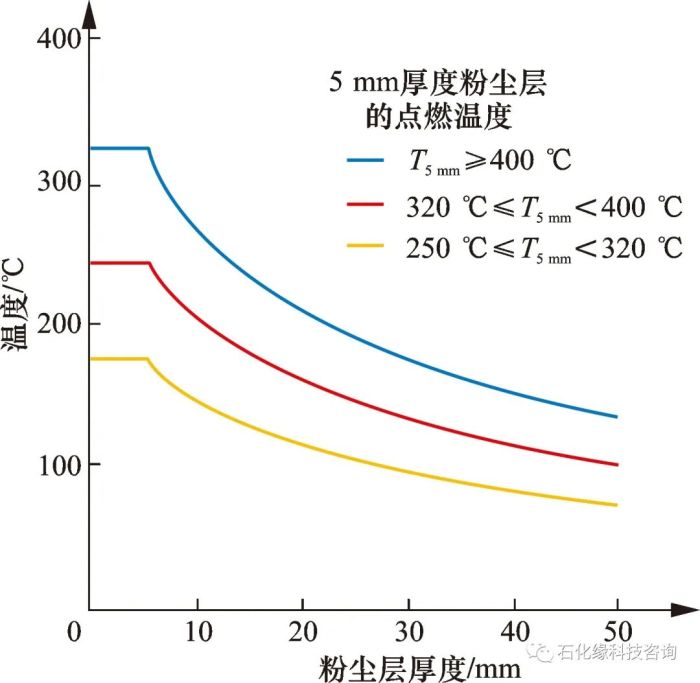

对于添加剂粉尘,按GB 50058—2014规定以厂房为区域做粉尘划分,主要添加剂粉尘介质的引燃温度如表2所示,考虑到粉尘积聚为粉尘层后引燃温度会下降,因此需要用介质中5 mm厚粉尘层最低引燃温度减去75 ℃后的值,或用 GB/T 3836.15—2017中的图例所示粉尘层厚度与引燃温度关系曲线图[6],如图3所示,对照出来粉尘层的引燃温度,两者取较低值来要求设备的温度组别。综合工程设计经验及添加剂物料特性,第二种方法即曲线对照取值法通常是更严格的确定方法。该方法考虑比较严重的积聚情况,在图中取10 mm厚度处,物料最低引燃温度按在250~320 ℃之间,为图中最下面的曲线,其在 10 mm 粉尘层的引燃温度为145 ℃左右。因此一般对设备温度组别按135 ℃要求。

图3 最高允许表面温度与粉尘层厚度关系曲线

实际生产中,各企业都有严格的粉尘清扫管规定,以防止粉尘积聚,粉尘层都不会积聚到 10 mm 的厚度,因此根据此方法得到的设备表面最高温度是一个足够安全的值。

2.结论

(1)国标里对划分爆炸性气体危险区只有一句定性的说明,对于工程项目中是否划分,可参考NFPA 497或API 505中根据介质的工艺参数判断确定。

(2)多年来的设计经验及对国内外已建成装置几十年的运行情况跟踪确认,热油单元可不划分爆炸危险区。

(3)爆炸性粉尘场所电气设备的温度组别,在混合性粉尘介质情况下,须按其中介质最低引燃温度和是否可能积聚粉尘层的可能性,要求设备最高允许表面温度。

(4)不管国标、IEC,NFPA还是API的相关规定,都不能做到全面,设计时对规范的有些规定不宜生搬硬套,可根据实际情况及工程经验做适当调整。

本文来源于综合公开信息。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

广东石化炼化一体化项目进入开工准备阶段

2022年6月26日上午,广东石化炼化一体化项目两套千万吨级常减压蒸馏装置中交,此外全球单套生产能力最大的芳烃联合装置变电站、机柜室、6#含油污水预处理站,共计5个主项单元同日中交。这一世界级炼化一体化项目龙头装置全面进入开工准备阶段。

2022-07-01 本网编辑

-

山东裕龙岛炼化一体化项目最新进展

山东裕龙岛炼化一体化项目(一期)拟建设2000万吨/年原油加工能力和2×150 万吨/年乙烯装置,建设总投资约1274亿元,建设周期24个月。

2022-06-30 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多