一步法合成 2 -氯乙醇的工艺及装置改进

本文刊登于PROCESS《流程工业》2023年第7期

《一步法合成 2 -氯乙醇的工艺及装置改进》

文/师红亮

本文作者供职于河南新天地药业股份有限公司

2-氯乙醇外观为无色或淡黄色透明液体,分子式 ClCH2-CH2-OH,分子量80.52,沸点 128.9℃。2- 氯乙醇是基本有机化工原料,具有双官能团 -Cl和 -OH,因此它的化学性质比较活泼,在制药、饲料添加剂、染料以及合成橡胶等多个领域有广泛用途。

工业 2- 氯乙醇通常分 50% 和99% 两个含量级别,现有技术中,2- 氯乙醇的合成方法有多种,如:乙烯次氯酸化法、乙二醇氯化法、环氧乙烷与盐酸反应法等。受市场的选择,目前规模化的生产方法主要是利用环氧乙烷和氯化氢为原料,采用一步法合成的工艺。

工艺分析及改进说明

一步法合成 2- 氯乙醇的工艺是利用环氧乙烷和盐酸为原料,以鼓泡法一步合成 50% 的 2- 氯乙醇产品;利用气态环氧乙烷与气态氯化氢为原料,以 72% 左右的 2-氯乙醇水溶液为底物,以鼓泡法一步合成 87%± 的高浓度氯乙醇,再经脱水精馏得到 99% 的 2- 氯乙醇产品。

现有技术中,以鼓泡法一步合成 2- 氯乙醇的工艺缺陷是作为原料的环氧乙烷和氯化氢的无价值消耗较大,环氧乙烷的有效转化率为 90% ~ 95%,会影响生产成本控制,而且由于环氧乙烷和氯化氢的流失,也不利于环境保护和安全生产。基于此,我们在选择更为合适的催化剂、反应温度、反应时间等合成工艺条件的基础上,对合成反应装置做了进一步的创新设计。优秀的工艺需要有优秀的装置来支撑,在本装置的创新设计中,我们引入了文丘里喷射器、管式反应器、外置换热器和多级尾气吸收系统等,它们与反应釜一起组成联合反应装置共同完成环氧乙烷与氯化氢或盐酸的反应。创新设计的应用,使得环氧乙烷的转化率达到了 99.7%,2- 氯乙醇的纯度达到99.5% 以上;同时无废气和废液排出,这对降低企业生产成本、安全操作和环境保护都非常有利。

以下我们分别对 50% 级别和99% 级别的 2- 氯乙醇生产工艺装置的创新设计进行详细论述。

50% 级别 2- 氯乙醇生产工艺及装置创新

50% 级别 2- 氯乙醇惯用的生产方法比较简单,是向反应釜中先注入30%~33%的工业浓盐酸,然后以鼓泡法向反应釜内液下通入气化的环氧乙烷。此法的明显缺陷是放热太快,反应釜夹套冷水降温太慢,因而会造成环氧乙烷的大量流失,环氧乙烷的有效转化率不足 95%,对生产成本的控制和环境保护都有明显的负面影响。

另一方面,由于放热剧烈和环氧乙烷的不稳定性,工艺也存在一定安全隐患。工艺优化的目的是使环氧乙烷和盐酸之间能够平稳且更快、更充分地进行接触反应,要实现这一目的就必须选择合适的催化剂、反应条件和反应器,以使二者能够更加亲密地进行接触反应。反应速度越高,反应放热就越剧烈,如果不加干预,反应温度就会急剧升高,进而有可能带来一定的安全风险。因此,在对工艺优化的同时,对生产装置也进行了创新改进。

优化的工艺中,我们选择CaCl2 或 CaCl2/Na2HPO4 或 CaCl2/K2HPO4 作为催化剂,优选 CaCl2/Na2HPO4 ;环氧乙烷气化水浴温度控制在 45℃左右,将反应温度比之前降低 10℃,控制在 35℃以下,反应时间控制在 1 ~ 2h ;这样环氧乙烷的转化率很容易就达到了99.7%,2- 氯乙醇的纯度达到了99.5% 以上。

为实现工艺创新的目的,在之前鼓泡式反应釜的基础上引入了文丘里喷射器、管式反应器、外置换热器以及多级尾气吸收系统等,它们与反应釜一起组成联合反应装置来完成环氧乙烷与盐酸的充分接触反应和进行及时有效的降温操作,进而实现合成反应的安全平稳运行和反应尾气的无害化处理。

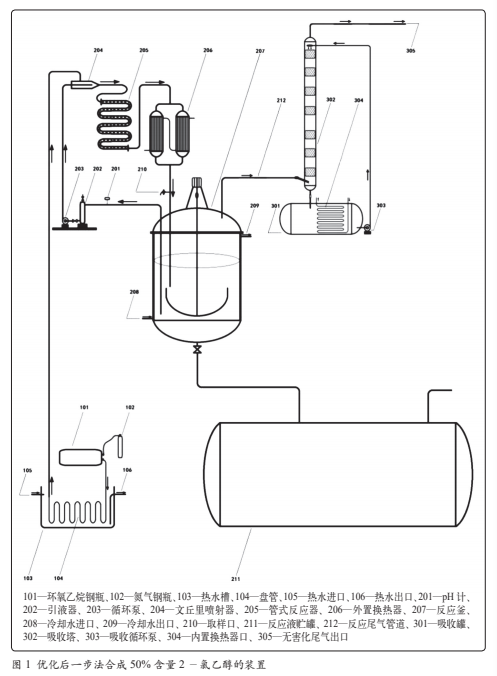

优化后的一步法合成 50% 含量 2- 氯乙醇的装置,如图 1 所示,装置图共分 3 部分,反应装置分3 部分,01 是环氧乙烷气化系统,02 是合成反应系统,03 是尾气吸收再利用系统。本设计工艺和装置的技术创新亮点表现在以下几方面。

1. 当选择 CaCl2 或 CaCl2/Na2HPO4或CaCl2/K2HPO4作为催化剂,在客观上能促使环氧乙烷与氯化氢充分接触,能有效改善环氧乙烷的利用率,对降低成本非常有利。

2. 降低环氧乙烷的气化以及反应温度的目的是流程安全和减少副产物的生成。

3. 引入文丘里喷射器的目的是强制环氧乙烷与氯化氢的充分接触反应。

4. 引入管式反应器的目的是与文丘里喷射器密切配合,大幅度提高换热效率,能够使反应充分、流程平稳,更加安全可靠。

5. 引入外置换热器的目的是弥补反应釜比表面积的不足,能够使经过文丘里喷射器和管式反应器的混合物料所放出的大量热得以快速降温,进而使流程安全更有保证。

6. 加装引液器的目的是上抽料快捷安全,能有效避免下抽料时因反应釜底阀突然损坏所带来的突发隐患。

7. 引入多级尾气吸收系统对保护环境非常有利。

搪玻璃反应釜实施案例

首先向 8000l 搪玻璃反应釜中注入 31% ~ 33% 的工业浓盐酸3950 kg,起动循环泵,使浓盐酸在文丘里喷射器、管式反应器、外置换热器、反应釜之间循环并开启冷却水;接下来打开氮气钢瓶,用高纯氮气对环氧乙烷气化系统进行吹扫置换,然后开启环氧乙烷钢瓶,液态环氧乙烷通过铜管输送到浸于热水槽内的盘管中,控制温度 45℃左右,气化后的环氧乙烷在文丘里喷射器和管式反应器中与浓盐酸充分混合并反应,反应液经外置换热器快速降温进入反应釜中,再经引液器和循环泵往复循环;待计算量的环氧乙烷耗尽,pH 计显示 pH 值为 6.5 左右时,从取样口处取样检测 2- 氯乙醇含量 51% 时,说明反应已完成。

收集反应液 5390 kg,液相色谱检测氯乙醇纯度达到 99.7%,几乎无杂质。流程中的具体实施细节是浓盐酸一定要过量,环氧乙烷单批次要用完,环氧乙烷气化系统要用高纯氮气吹扫干净。

99% 级别 2- 氯乙醇生产工艺及装置

实际生产中,即使采用 33%的浓盐酸与气态环氧乙烷完全反应,所得的 2- 氯乙醇含量最高也只能达到 52%,再以 50% 级别的 2- 氯乙醇经过 3 次以上浓缩蒸馏才有可能达到 99% 含量,效率低而能耗却很高。所以,要获得 99% 含量的 2- 氯乙醇就需要以70% ~ 75% 的 2- 氯乙醇水溶液为反应底物,采用气态氯化氢来与气态环氧乙烷反应的工艺。

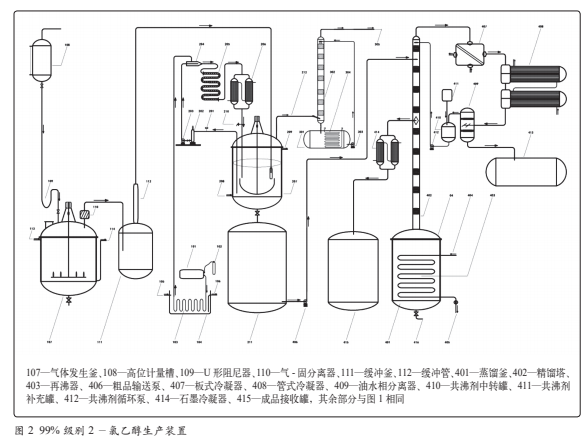

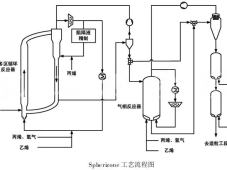

本设计的创新点是在制备50%级别 2- 氯乙醇工艺基础上,加装氯化氢气体发生装置和精馏除水装置,并对工艺及装置进行创新优化。99% 级别的 2- 氯乙醇生产工艺与 50% 级别 2- 氯乙醇生产工艺区别较大,99% 级别的须采用70% ~ 75% 的 2- 氯乙醇水溶液为反应底物,以己二酸助催化,向反应底物中通入气态环氧乙烷和气态氯化氢得到 80% ~ 85% 的粗品 2- 氯乙醇,再经精馏除水使 2-氯乙醇含量达到 99% 以上。

本设计的 99% 级别 2- 氯乙醇生产装置,如图 2 所示。

氯化氢气体制备工艺选择以浓硫酸与氯化铵反应放出氯化氢的方式,取代了之前浓硫酸与氯化钠、浓硫酸与氯化钙等反应发生氯化氢及加热浓盐酸释放氯化氢的方式。选用氯化铵的明显优势是反应产物硫酸铵比较膨松,反应过程中不结硬块,能够使反应进行彻底,同时清除硫酸铵时也比较顺畅。对氯化氢气体制备装置的创新主要表现在这几点。

1. 从硫酸高位计量槽到气体发生釜之间加装了伸展长度为400 cm 以上的 U 形阻尼器,它能确保浓硫酸平稳加入气体发生釜中,而不会产生气阻、反鼓泡现象,对安全生产和高效生产比较有利。

2. 在气体发生釜出气口处加装气 - 固分离器,这样能够确保固态硫酸铵或氯化铵不会被气流挟带到下一步的管道或反应釜,对防止管道堵塞和反应物料的纯度比较有利。

3. 在气体发生釜与主反应釜之间加装缓冲釜,缓冲釜顶部再加装缓冲管,这样就更进一步阻断了固渣被气液挟带到主反应釜和堵塞管道的可能,同时也有效防止了反应液倒吸进入到气体发生釜的可能。

2 -氯乙醇共沸精馏工艺采用连续进料和连续采出的作业方式,即 2- 氯乙醇粗品从塔上部进料,含水共沸物从塔顶蒸出,2-氯乙醇成品从塔中部采出。本设计的 2- 氯乙醇共沸精馏装置的创新点表现在以下几方面。

1. 精馏塔中部成品采出口处采用间壁式结构,这样就会使粗品 2- 氯乙醇进塔后的下落过程不会自成品采出口飘移外流,进而确保 2- 氯乙醇成品的含量。

2. 油水相分离器采用动态连续分离作业设计,内部设置有沉降板和阻波板,能降低液体波动,利于快速分层,这样能使自塔顶出来的“共沸剂 +2- 氯乙醇 + 水”的混合相在油水相分离器中快速分离,进而达到快速带水、连续精馏的目的。精馏运行过程中,控制好粗品 2- 氯乙醇的进料速度、共沸剂的循环流速、回流比、成品 2- 氯乙醇的采出速度之间的协调,一端源源不断地进粗品,另一端细水长流地采出 99% 的成品。本设计的连续式共沸精馏除水工艺,它明显的有益效果是单塔运转,设备紧凑,占用空间小,总投资小,日处理量大,除水彻底,生产效率高。

气体发生釜实施案例

向 5 000 L 气体发生釜内投入氯化铵 1 850 kg,高位计量槽内打入浓硫酸 1 200 L 备用,向 8 000 L搪玻璃反应釜中注入预先浓缩到72% 的 2 -氯乙醇水溶液作为反应底物,再加入催化剂己二酸 8 kg。

然后起动循环泵,使反应底物在文丘里喷射器、管式反应器、外置换热器 206、反应釜之间循环;与此同时打开浓硫酸控制阀,向气体发生釜内流加浓硫酸并起动气体发生釜的蒸汽加热系统,产生的氯化氢气体就会经气 - 固分离器、缓冲釜、缓冲管进入到主反应釜中。

当 pH 计显示反应液 pH 值小于 1 时,起动环氧乙烷气化系统,进行与搪玻璃反应釜实施例相同的操作,反应过程中保持匀速进料和冷却水的不间断供应;当计算量环氧乙烷加完,pH 计显示 pH 值为 6.0 时,用高纯氮气将环氧乙烷气化系统吹扫干净,同时停加浓硫酸。

取样检测氯乙醇含量为82.5%,关闭循环泵,起动反应釜的蒸汽加热系统,使反应液升温至 75 ~ 80℃并持续 1 h,尽可能地赶出反应液中的氯化氢气体;当pH 计显示 pH 酸碱度为 6.5 时,取样检测氯乙醇含量会达到 83.0%,此时可认为反应达到终点,将反应液转移到反应液贮罐中备用。

起动粗品输送泵,将 83.0% 的反应液 4 000 L 先转入蒸馏釜中,起动再沸器,粗品蒸气沿精馏塔自下向上飘移,起动共沸剂循环泵,让共沸剂环己烷在精馏塔上部与粗品蒸气混合形成“共沸剂 +2- 氯乙醇 + 水”三元共沸物,再自塔顶向上移动,经板式冷凝器和管式冷凝器快速冷凝成油水混合相进入油水相分离器,在油水相分离器中,水相下降自底部离开油水相分离器,收集用于硫酸铵的稀释再利用处理;油相“共沸剂 +2- 氯乙醇”自油水相分离器上部侧口流入到共沸剂中转罐中,再经共沸剂循环泵输送到精馏塔顶部继续进行共沸带水,初始回流比控制到 1 :3。

当采出口处温度达到 129℃时,取样检测 2- 氯乙醇含量达到99% 以上时,打开塔中采出口,让不含水的氯乙醇蒸气经石墨冷凝器快速冷凝进入成品接收罐;取样检测 2- 氯乙醇含量 99.5%,液相色谱检测纯度为 99.6%。

结语

本设计的一步法合成 2- 氯乙醇的工艺及装置与现有技术相比,它所带来的明显的有益效果如下。

1. 流程安全、快捷、生产效率高。

2. 无废水、废气和废固产生,对环境友好。

3. 环氧乙烷有效转化率达到99.7%,对降低成本非常有利。

4. 纯度在 99.5% 以上,对下游产品生产有利。

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文作者师红亮,本文作者供职于河南新天地药业股份有限公司,责任编辑胡静,责任校对何发。本文转载请注明来源:流程工业

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

重质油直接制轻烯烃工艺盘点

催化裂化家族工艺是在催化裂化工艺的基础上,根据当时我国国民经济发展的需要,通过开发新的催化材料和催化剂,并相应地改造催化裂化工艺和设备,来调整催化裂化产品的分布,以满足市场的需求,从而获得最大的经济效益。

2023-07-24 化工活动家

-

一文了解3大聚丙烯性能与合成工艺

聚丙烯(PP)是密度最小的热塑性树脂,可将其分为均聚聚丙烯(PP-H)和共聚聚丙烯,其中共聚聚丙烯又分为嵌段(耐冲击)共聚聚丙烯(PP-B)和无规(随意)共聚聚丙烯(PP-R),PP材料有那么多种,那么它们的区别是什么呢,今天在这里与大家一起了解一下各种PP。

2023-07-14 烯烃及高端下游

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多