气化炉烧嘴烧蚀分析及应对措施

本文刊登于PROCESS《流程工业》2023年第11期

《洞察埃及Bahr El Baqar 污水处理项目》

文/ 张颖 马小刚

本文作者供职于联泓(山东)化学有限公司

烧嘴的稳定运行直接影响气化炉的长周期运行,随着运行工况的改变、煤种的多元化、烧嘴多次修复等一系列相关因素的共同影响,近年来烧嘴烧蚀问题尤为突出,从运行经济性及安全性角度出发,确实需要从根源分析烧嘴烧蚀原因,并探寻烧嘴长周期运行方案。

烧嘴相关工艺介绍

烧嘴结构

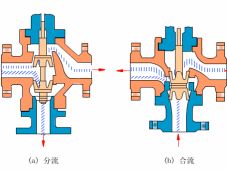

工艺烧嘴是水煤浆气化的关键设备之一,其雾化特性的好坏将直接影响合成气的主要成分组成和碳的转化率状况。因为工艺烧嘴的使用期限也会直接影响着气化炉能否实现长周期运行,所以要求烧嘴应该符合以下关键特性:雾化良好,并具有适当的雾化角度。工艺烧嘴为三流道结构,它是由3根同心的喷管组装成的,氧气走中心管道及外环隙,煤浆走内环隙。烧嘴运行工况处于高温下,所以为保护头部管道,在烧嘴端处设置冷盘管和水夹套,同时利用通入的降温后的脱盐水来冷却管道,减少、抑制高温燃蚀。

烧嘴冷却水流程、指标及相关联锁

1. 烧嘴冷却水流程简介

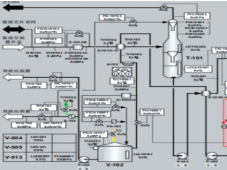

在水煤浆气化工艺中,为延长工艺烧嘴的使用寿命,有一套专门针对烧嘴头部进行冷却的烧嘴冷却水系统。来自管网系统的除盐水首先送入气化装置的脱盐水储槽,经过水泵增压后,除盐水被送入脱盐水换热器,然后冷却后的脱盐水分4路分别进入对应的工艺烧嘴的冷却盘管,单烧嘴冷却水流速:12m3/h。出烧嘴冷却盘管的除盐水,分别进入对应的烧嘴冷却回水分离罐中,烧嘴冷却回水分离罐不间断通入低压氮,作为CO分析的载气,最后烧嘴冷却回水分离罐的载气经过放空管排入大气。在每个放空管上分别安装CO监测器,一旦冷却盘管烧穿,气化炉内的合成气则泄漏进入冷却水后,放空管上的CO监测器会发出报警,从而能及早提醒操作人员采取相应的处置措施,烧嘴冷却回水分离罐的除盐水依靠重力作用流回到烧嘴冷却水槽内。

为了保证烧嘴冷却水系统正常运行,烧嘴冷却水系统有独立的联锁设置,联锁依据为烧嘴冷却水总管压力,当其低于压力整定值2.0MPa时,烧嘴冷却水备用泵自起动;压力低于整定值1.5 MPa时,事故烧嘴冷却水泵起动;当压力达到1.0MPa时,事故烧嘴冷却水罐出口阀打开向烧嘴提供冷却水,同时事故烧嘴冷却水槽液位低100mm或烧嘴冷却水进口流速低于6m3/h会引发气化炉联锁停车。

2. 烧嘴冷却水流程主要指标

正常运行时烧嘴冷却水指标主要为进出口流速、入口压力、出口温度以及一氧化碳含量;烧嘴冷却水进口、出口流速:11~13m³/h;烧嘴冷却水入口压力:2.6MPa;烧嘴冷却水回水温度:27℃(冬季);烧嘴冷却水回水一氧化碳含量:0ppm;

3. 烧嘴冷却水相关联锁

烧嘴冷却水联锁1:出口温度高(60℃),入口压力高(2.8MPa),入口流速低(6m3/h),三选二,则烧嘴冷却水进、出口阀关,停车;烧嘴冷却水联锁2:烧嘴冷却水入口流速低(6 m3/h),则烧嘴冷却水进、出口阀关,停车;烧嘴冷却水联锁3:烧嘴冷却水出口流速高(18 m3/h),则烧嘴冷却水进、出口阀关,停车;烧嘴冷却水联锁3:烧嘴冷却水入口-出口流速差(6m3/h)、烧嘴冷却水出口-入口流速差(6m3/h);则烧嘴冷却水进、出口阀关。以上联锁触发均可引起对应单对烧嘴停车。

烧嘴烧蚀现象

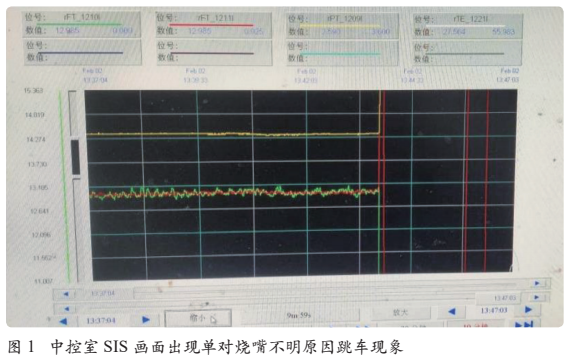

气化炉运行52天,出现单对烧嘴不明原因跳车,检查中控室SIS画面如图1所示,发现该对烧嘴冷却水进出口阀门关闭,烧嘴跳车前烧嘴进口流速13m³/h、出口流速13m³/h、出口温度28℃,烧嘴冷却水系统指标均正常无波动。跳车前气化炉压力5.78MPa、氧气压差1.09MPa、氧气流速9 810m³/h、中心氧流速1 800m³/h、煤浆流速19.8m³/h、煤浆压力5.84MPa、烧嘴压差0.24MPa等各项指标均平稳无波动。

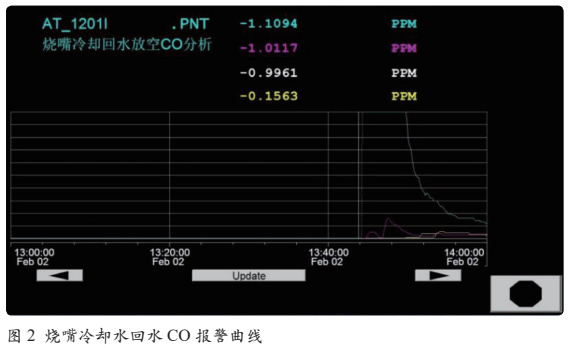

泄漏前30min烧嘴冷却水回水CO报警曲线,如图2所示,事故发生前回水CO报警无明显变化,事故发生瞬间CO报警并满量程。气化炉运行周期内负荷偏低,转速基本在770~980r/min调整。煤种变化较大,共更换配煤12次,煤浆灰分偏高,平均值为9.36%,最高值为11.47%,最低值为7.76%,控制值为≤8%,煤浆灰熔点也逐渐升高,平均值为1 130℃,最高值为1 220℃,最低值为1 090℃。

烧蚀判断

根据以上信息,同时考虑到烧嘴运行周期较短且长时间处于正常负荷的68%~86%负荷运行状态,初步判断烧嘴无问题,怀疑阀门误动作导致。结合以往经验为避免烧嘴烧坏,遂立即再次投用烧嘴冷却水系统,13:45烧嘴冷却水进口、出口阀门全部打开。开阀后控制室监控人员发现烧嘴冷却水进口流速0m³/h,出口流速由20m³/h降至0m³/h,操作人员立即关闭烧嘴冷却水进出口阀,该对烧嘴停车并紧急拍停气化炉另外一对烧嘴,现场检查发现该烧嘴已烧穿。

复盘分析

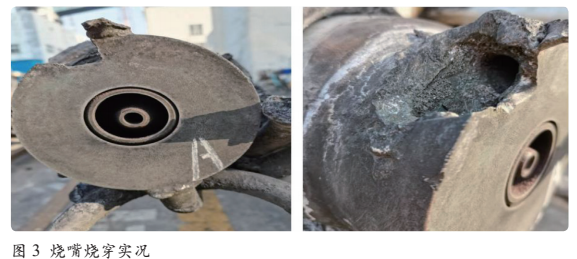

烧嘴泄漏前各工艺运行稳定,烧嘴压差相对稳定无明显波动。烧嘴泄漏前半小时氧气流速、煤浆流速无明显波动:烧嘴冷却水流量曲线、压差曲线、冷却水温度平稳无明显波动。烧嘴端面运行52天烧损情况与其他1#、3#、4#三台情况基本一致。初步判断该烧嘴属于烧嘴端面上部瞬间爆开,出现大面积泄漏,触发烧嘴冷却水联锁跳车。如图3所示,烧嘴端面上部出现冲刷状空洞,其他部位烧蚀正常,无明显烧蚀。烧嘴盘管烧蚀严重,断口呈爆破状。烧嘴室靠近盘管前部弯头焊缝处上方耐火砖烧蚀严重。结合相关工艺数据和烧蚀情况分析,其原因可能有以下几点。

1. 气化炉内局部流场紊乱等原因导致部分熔渣非正常落在回水管弯头附近,该熔渣温度非常高,而该区域又是富氧环境,熔渣富氧烧蚀,致使盘管前挡板和回水管(或外氧端盖)在瞬间内被烧坏或击穿,冷却水大量泄漏,触发联锁条件,气化炉跳车、冷却水进出口阀联锁关闭。

2. 煤质变差,熔渣滴落到烧嘴盘管或端盖处,致使烧嘴盘管或端盖受热不均匀,产生热应力破坏。

3. 烧嘴喷头端盖由于结构不连续,在运行中受热膨胀量不同,产生热应力,导致烧嘴损坏。

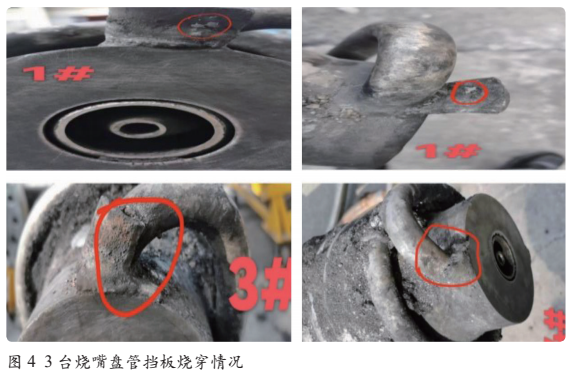

4. 从其他3台烧嘴盘管挡板检查图片也能看出挡板有明显击穿孔洞或烧损现象,如图4所示,1# 烧嘴盘管前部挡板击穿不规则孔洞;3#烧嘴挡板缺失1/3的大小;4#烧嘴挡板上部几乎全部烧损。

应对措施

1. 煤场增加监控,严格按照下发方案配比进行配煤,确保配煤均匀,化验室增加煤浆灰熔点分析频次监控配煤均匀度。

2. 气化装置关注入厂煤灰熔点数据,针对灰熔点偏高煤种,入炉前提前调整气化炉操作炉温。

3. 设备部与原料装置共同考察增加原料煤除杂装置,减少原料煤中杂物。

4. 对烧嘴质量验收层层把关,建立烧嘴验收台账,提高气化炉烧嘴本身质量。

5. 气化装置通过合成气出工段阀自主控制气化炉压力在

6.45±0.05MPa,制定系统负荷压力对照表,从而稳定气化炉操作压力。

结论

1. 气化炉因市场因素采用多煤种掺烧,粘温特性波动、灰分偏高,烧嘴端面渣膜厚度波动,烧嘴端面挂渣导致外环氧偏流造成富氧环境下火焰偏喷,是烧嘴头部烧蚀损坏的主要原因。

2. 该烧嘴室M1喇叭口炉砖磨损量增加,烧嘴上部回旋流场影响及夹带灰渣量增加,对烧嘴端部冷却水盘管烧蚀也有一定影响。

3. 根据目前烧嘴尺寸及运行参数,请烧嘴修复厂家进行烧嘴出口流体CFD仿真模拟和强度ANSYS分析,对烧嘴结构和尺寸进一步优化。

4. 烧嘴端面冷却水夹套结构的不连续,受热膨胀不均匀,产生热应力是导致端面龟裂的主要原因,今后考虑优化端面结构或将盘管水冷改为夹套水冷。

5. 根据目前烧嘴端面上部冷却水盘管损坏问题,可考虑更改冷却水盘管进烧嘴水冷夹套的方向,并制作保护烧嘴头部和盘管的浇注料专用模具。

6. 工艺烧嘴维修要严格规范焊接质量标准。

7. 工艺烧嘴中心长期受煤浆冲刷磨损减薄,而造成运行过程中摆动,影响流体稳定性,对烧嘴稳定运行造成一定的影响。

8. 烧蚀烧嘴故障前氧量波动,还要继续进行原因分析。

9. 需要不断学习和扩大认知范围,加强对同类型行业的考察交流,并逐步学习、熟练各种设备强度计算软件、力学计算软件的应用。

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文作者张颖、马小刚,供职于联泓(山东)化学有限公司,责任编辑胡静,责任校对何发。本文转载请注明来源:流程工业

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

石油化工设备和管道保温隔热措施探讨

石油化工设备拆卸频繁,如何做好保温隔热工作——即使在 2023 年,能源转型及其带来的挑战仍然是全球重点关注的议题之一。新的技术发展需要长时间地研发,并通过系统集成完成相关工艺的开发。而石油化工一些设备在运行过程中容易产生高温和高热,不仅会造成能量浪费,还会发生危险。因此,需要对其进行保温隔热,不仅所需成本很低,而且无需更换现有的工业基础设施,可在停车检修期间快速进行。

2023-12-07 Jan Ohrmann

-

调节阀常见故障及处理措施(附动态原理图)

调节阀作为工业自控系统的手脚,在工业自控系统中起着十分重要的作用。因此,作为仪表维护人员需要了解调节阀常见故障,以便及时做出判断处理,保证工业自控系统的正常运行。

2023-11-15 煤化工联盟

-

离心泵振动原因分析及整改措施

一起因流体冲击导致离心泵振动的原因分析及处理方法——本文介绍一起因储罐回流管线设计位置不当,导致 3 套同类装置罐底泵发生周期性振动,振动幅度在 4 ~ 13 mm/s 波动。通过现场排查,列出可能导致泵振动的原因,然后进行逐一处理,最终解决了这 6 台泵的振动问题。

2023-08-01 杨纯麟 秦波 杨松 国军

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

GB2894-2025《安全色和安全标志》3 月 1 日实施,三项旧标准整合废止

2026-02-28

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多