2023年度盘点|恒力、盛虹、荣盛、万华、巴陵石化、华谊等企业,这些项目投产了

2023年12月28号,在淮北矿业集团碳鑫科技有限公司,全球规模最大的60万吨/年合成气制乙醇工业装置启动试生产。项目以合成气为原料,经二甲醚羰基化和乙酸甲酯加氢合成无水乙醇 ,对于国家能源结构优化、生态环境改善都有着至关重要的意义。据介绍,该套装置采用中国科学院大连化学物理研究所和延长石油集团公司合作开发的自主技术,主要原料甲醇来源于焦炉煤气,进一步转化为乙醇,不仅大幅度提高了产品的附加值,还为钢铁、能源等行业低碳化融合发展提供了可行途径。

巴陵石化年产60万吨己内酰胺产业链搬迁与升级转型发展项目

海南逸盛石化二期项目已建成并进入试车投产阶段

近日,海南逸盛石化二期项目总投资约80亿元,建设内容包括年产250万吨PTA装置、年产180万吨PET装置和码头改扩建工程,并配套建设办公楼、食堂、消防站以及职工宿舍等配套设施。项目建成后,海南逸盛石化将新增产值约180亿元。

近日获悉,河南神马氢化学有限责任公司氢氨项目于2023年11月22日空分装置产出合格氧气和氮气;11月29日,气化装置一次投料开车成功;12月5日,产出合格液氨。至此,河南神马氢氨项目全面建成投产。氢氨项目为河南省重点项目,总投资27.68亿元,2021年12月10日开工建设,2023年7月5日实现中交,是打通尼龙产业链上游、解决尼龙产业原料氢气和液氨短缺问题而建设的大型化工项目。

恒力石化160万吨高性能树脂项目顺利投产

2023年12月9日陕西榆能化学材料有限公司煤制40万吨/年乙二醇项目首批产品发车,6辆满载乙二醇产品的卡车从装卸站台缓缓驶出,标志着该集团自主建设的首个煤化工项目建成投产。该公司40万吨/年乙二醇项目采用合成气间接法生产聚酯级乙二醇,产品年运行时数7200小时。该项目除主产品乙二醇外,还副产碳酸二甲酯(DMC)、乙醇、硫磺等副产品,目前,所有产品均已顺利产出。此次生产的乙二醇产品,完全符合国家聚酯级乙二醇产品标准规定,并将发往山东、河北、浙江等地的知名企业。

2023年12月9日,国家能源集团化工公司新疆化工30万吨/年CCUS配套管道项目顺利完成投用工作,该项目是国家能源集团公司化工产业第一个投产的CCUS项目,也是目前新疆地区煤化工行业已投产最大规模的CCUS项目。该项目总投资503万元,管道输送能力30万吨/年,管道全长3250米。

2023年12月8日,我国首座商业化分布式氨制氢加氢一体站广西石油南宁振兴加能站在广西南宁建成并成功试投产,该一体站采用了中国石化自主研发的分布式氨制氢成套技术,每天能产出500公斤99.999%的高纯度氢气。此外,中国石化牵头的广西氢能产业联盟当日同步揭牌,将围绕广西氢能发展方向、发展路径、技术攻关、市场机制和示范应用等开展前沿技术的探讨和研究,实现创新成果转化落地。

2023年12月,全国迄今最大天然气制乙二醇示范项目——中昆新材料2*60万吨/年天然气制乙二醇项目成功投产,顺利产出合格聚酯级乙二醇产品,为纺织服装产业提供短纤、长丝原料。自此,新疆打通从“一方气”到“一块布”的中间链条,实现化工与纺服耦合发展。中昆新材料2*60万吨/年天然气制乙二醇项目由新疆中昆新材料有限公司投资建设,总投资108亿元,项目所在地位于库尔勒上库高新技术产业开发区石油石化产业园,占地1500亩。新疆中昆新材料有限公司成立于2021年3月26日,注册资本1亿元整,由桐昆集团股份有限公司出资组建。

2023年12月1日,江苏连云港石化产业基地,盛虹斯尔邦石化第四套26万吨/年丙烯腈装置投产,产出优级品丙烯腈。至此,盛虹丙烯腈产能升至104万吨/年,成为世界最大的丙烯腈生产基地。

扬巴公司一体化2.8期扩建项目投产仪式举行

2023年11月10日,扬子石化—巴斯夫有限责任公司一体化2.8期扩建项目投产仪式举行。项目总投资292505万元本次扩建主要建设内容包括:扩建现有环氧乙烷/乙二醇(EO/EG)装置PEO单元,新建丙酸3装置(PA3)、丙醛2装置(PALD2)、乙醇胺2装置(EOA2)、乙烯胺 2 装置(EEA2)和丙烯酸叔丁酯装置(TBA1)等5套生产装置。

2023年11月9日,我国首套4000吨/年CHP(过氧化氢异丙苯)法制环氧丁烷装置在中国石化燕山石化一次开车成功,产出合格的高纯度环氧丁烷产品。这是全球首套采用CHP法制备环氧丁烷的装置,采用的是中国石化自主研发的技术,进一步拓展了中国石化在精细化工领域的技术版图,投产后将大幅提升环氧丁烷的国产化替代率,为我国环氧丁烷下游产业降低成本、提升质量、拓宽应用场景提供有力支撑。

荣盛石化25万吨/年功能性聚酯薄膜扩建项目新产线投产

2023年10月23日,荣盛石化宣布,其子公司永盛科技年产25万吨功能性聚酯薄膜扩建项目第二条拉膜线及配套聚合装置于近期顺利投产。其中配套的功能性母粒聚酯生产线在行业内首次实现零排废、零降级开机。

中石化茂名分公司5000吨/年液体橡胶装置产出合格产品

2023年10月,中国石化茂名分公司5000吨/年液体橡胶装置已成功产出合格产品——高频覆铜板用液体橡胶。该装置采用的是中国石化北京化工研究院自主研发技术,顺利投产标志着我国高性能液体橡胶首次实现国产化取得重大突破,将为我国信息产业安全提供关键原材料支撑。

2023年7月27日,金鄂博氟化工项目一期投料试车启动仪式在达茂旗巴润工业园区举行。标志全球产能规模最大、生产工艺最新颖、生产装备最先进、安全环保设施国内领先的大型无机氟化工企业在包头建成。该项目总产能30万吨/年,是全球产能规模最大的无机氟化工项目,此次投料试车的一期项目,产能为12万吨/年。

万华化学福建工业园TDI项目宣布投产

2023年5月23日,万华化学发布福建工业园TDI项目投产公告。公告表示,万华化学集团股份有限公司控股子公司万华化学(福建)有限公司25万吨/年TDI装置于2023年5月22日产出合格产品,实现一次性开车成功。

京博石化60万吨/年高性能聚丙烯树脂及配套项目顺利建成投产

2023年3月17日,随着京博石化60万吨/年高性能聚丙烯树脂及配套项目正式建成投产,“凝心聚力 塑启新篇”京博石化60万吨/年高性能聚丙烯建成投产暨产品上市仪式在山东淄博成功举行。

广西华谊新材料28万吨/年苯酚丙酮装置正式投产

2023年2月28日,随着99.98wt%的高纯度苯酚和99.75wt%的丙酮合格产品进入产品储罐,广西华谊新材料75万吨/年丙烯及下游深加工一体化项目的28万吨/年苯酚丙酮装置迎来正式投产的重要时刻。广西华谊新材料有限公司75万吨/年丙烯及下游深加工一体化项目总投资128亿元,于2019年11月开工建设,主要包括丙烷脱氢装置、丁醇装置、丙烯酸及酯装置、苯酚丙酮装置、双酚A装置等工艺装置。

中石油广东石化32套炼油装置、7套化工装置全面投产

2023年2月27日,国内一次性建设规模最大、可生产全品类石化产品的炼化一体化项目——中国石油广东石化项目,全生产流程投运成功,将进一步提升粤港澳大湾区石化产业发展安全性。该项目位于广东省揭阳市,随着世界单套规模最大的每年80万吨苯乙烯装置生产出合格产品,广东石化32套炼油装置、7套化工装置,全生产流程投运成功。

浙石化40万吨/年ABS投产

2023年1月16日晚,荣盛石化发布浙石化年产40万吨ABS装置投产的公告。据公告显示,荣盛石化控股子公司浙石化在舟山绿色石化基地投资建设的年产40万吨ABS装置于近期投料成功,目前已顺利产出合格产品。

HAPPY NEW YEAR

本文内容来源公开信息,流程工业整理编辑,责任编辑:胡静,审核人:李峥

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

2023年度盘点|这些标准和法规引领流程行业健康前行

岁月更替,华章日新!《流程工业》已经陪伴着大家走过25个年头,在每一年的迎来送往中,我们都会为大家梳理流程行业这一年的变化,从内容的梳理看到技术的发展,从一个个富有生命力的企业发展轨迹里,更能洞见带着温度的变化。今天是2023年12月31日,即将启程奔赴2024!流程君将在三天元旦假期里为大家盘点流程行业的2023年,今天请大家翻开“政策法规”篇!

2024-01-02 流程工业

-

2023年度盘点|流程行业突破“卡脖子”技术瓶颈,POE、PDH等工艺实现国产化

岁月更替,华章日新!《流程工业》已经陪伴着大家走过25个年头,在每一年的迎来送往中,我们都会为大家梳理流程行业这一年的变化,从内容的梳理看到技术的发展,从一个个富有生命力的企业发展轨迹里,更能洞见带着温度的变化。今天是2023年12月30日,即将启程奔赴2024!流程君将在未来三天里为大家盘点流程行业的2023年,今天请大家翻开“创新技术”篇!

2024-01-02 流程工业

-

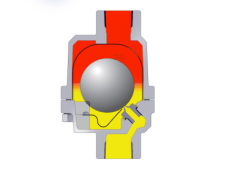

疏水阀的工作原理以及冬季如何防冻

疏水阀是一种阀门,也称疏水器,排水阀,是将蒸汽系统中的凝结水、空气和二氧化碳气体尽快排出,同时最大限度地自动防止蒸汽的泄漏。疏水阀的品种很多,各有不同的性能。

2023-12-30 中国化学品安全协会

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多