仪表安装规则以及接头接法,看完这篇你就懂了!

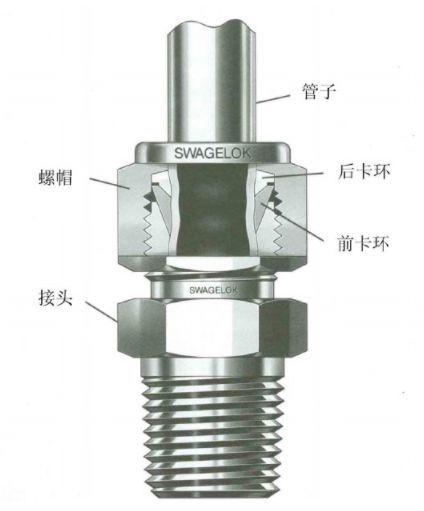

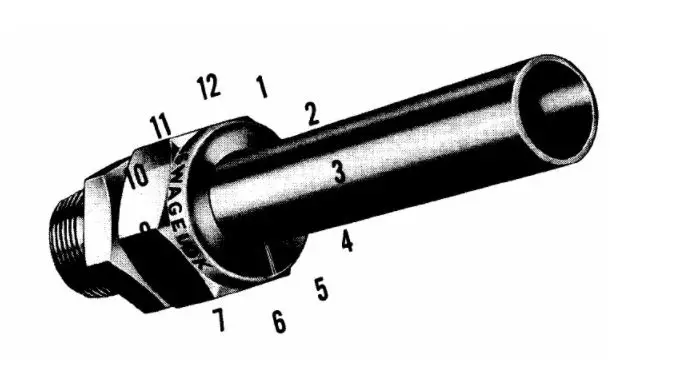

管接头的结构

标准的管接头由螺帽、卡环(有的只有一个卡环)、接头、以及管子组成。

标准的管接头安装好的形状如图

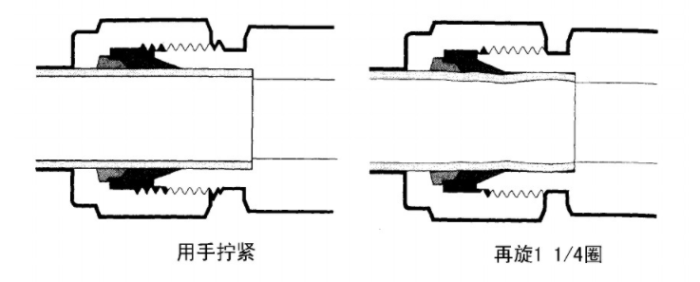

管接头的密封的原理:是通过螺帽的紧固,使卡环压迫管子变形,形成密封。

快速接头安装及拆卸步骤

安装步骤

1、在有螺纹的快速接头处用生料带缠绕适量厚度;

2、用合适的力量拧紧快速接头;

3、将要插入的管子顶端用切刀垂直切平;

4、将切好的管子顶端插入快速接头,用力插到底;

5、验证管子是否连接牢固,用适当的力量拔一下管子,管子拔不出即可。

拆卸步骤

1、首先检查通过接头管路的介质是否隔断;

2、一手用食指和拇指将夹头向快速接头处按住的同时,另一只手将管子拔出。

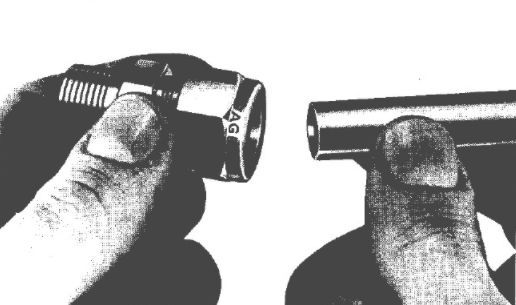

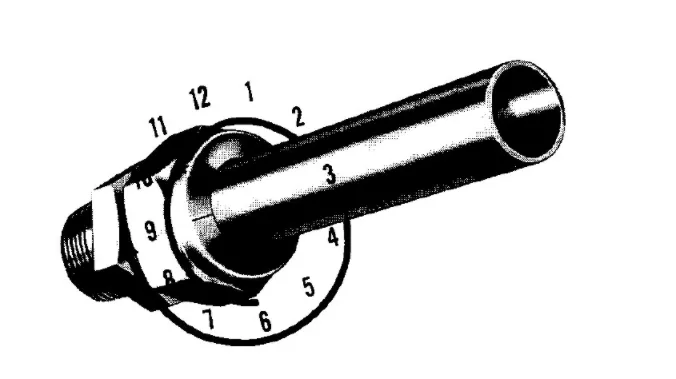

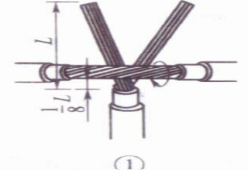

新管接头的安装

步骤一:将管子插入接头中,确认低到螺帽的低端

步骤二:用手将螺帽旋紧,并在一位置上做好记号(见6点处)

步骤三:用扳手将螺帽顺时针旋转1又1/4圈,见记号在9点处

步骤三:用扳手将螺帽顺时针旋转1又1/4圈,见记号在9点处

新管接头的安装的注意事项

对于1英寸(25mm)及以下管径,用手旋紧后再用扳手旋转1 ¼圈即可。对于1/16、1/8和3/16英寸(2、3、4mm)管径,只需用扳手旋转3/4圈即可。对于1 ¼、1 ½、2英寸和28、30、32、38mm管径的接头安装,则需要专业工具,因在现场使用很少。

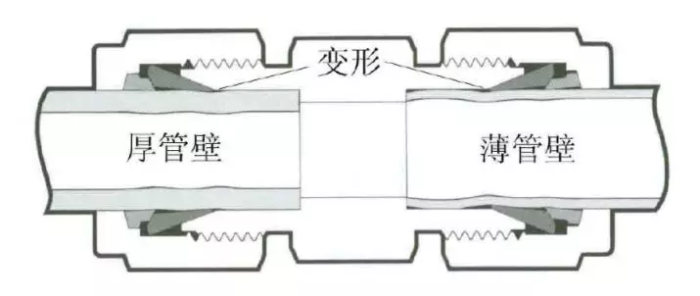

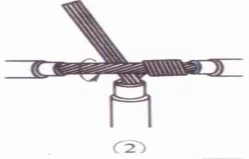

图示中可以看出管子的变化

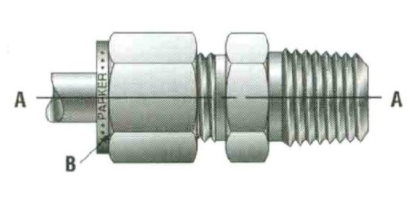

管接头的再安装

对于已经上紧过的管接头,在拆下前请做好螺帽与接头之间位置的记号,在重新安装时,首先用手将螺帽上紧,再用扳手将螺帽上到原来的位置即可。对于重复拆装多次的管接头,可以在螺帽上到原位置后,再旋转10°~ 20°(不超过六角螺帽一面的1/3,即不超过B处) 。

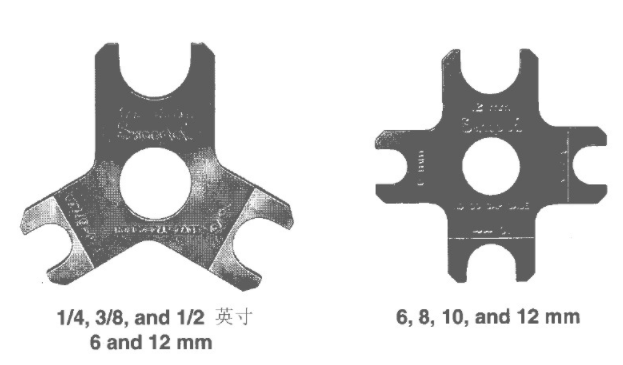

生产厂家提供专用工具,可以用来检查管接头是否上紧,不同的管径有不同的标准

过这种工具可以辨别管接头是否上紧,请注意:它只适用1英寸(25mm)及以下的金属管接头

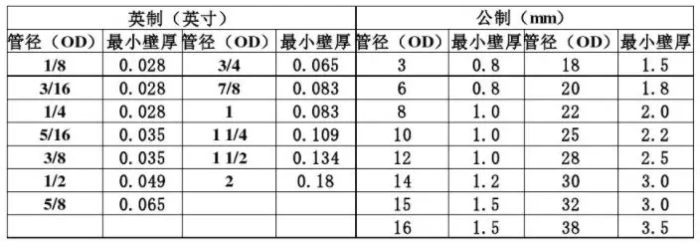

选择管子时注意事项:要注意管子的壁厚在规定的范围内(见下表),因为管壁太厚,卡环不起作用,管壁太薄,会引起管子变形开裂

管接头的密封

管接头的密封有以下两种方式

1.生料带的密封:

注意以下几点:

上生料带前要对接头螺纹进行清洁

上生料带的方向为顺时针

生料带不能超出接头螺纹端部

生料带剪断后,要紧贴螺纹

2.密封胶的密封

注意以下几点:

上密封胶前要对接头螺纹进行清洁

用密封胶将螺纹的第二和第三圈涂上。(360°)

管接头的材质

不锈钢:SS

黄铜:B

碳钢:S

铝:A

尼龙:NL

全氟烷氧基: PFA

TFE: T

注意事项:

因为金属管的硬度要比管接头的材料软,所以不锈钢管不能使用铜接头;

如果管子与管接头是同质材料,金属管需进行退火处理(一般金属材料,如不锈钢、铜、钛、碳钢、合金等已进行了退火处理)

非常软的管子(如Tygon 聚乙稀)或非塑料的PVC管,安装时要加衬垫,并注意密封。

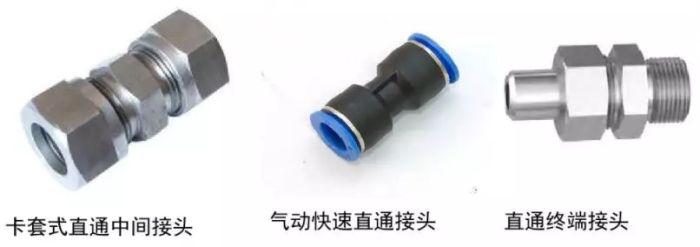

管接头的类型

名称的标注举例:

1/4管:表示1/4英寸OD的管

管1/4:表示连接1/4英寸OD管的接头

8mm管:表示8mm OD的管

管8mm:表示连接8mm OD管的接头

英制的主要有:1/4、3/8、1/2几种尺寸

公制的主要有:6、8、10、12mm几种尺寸

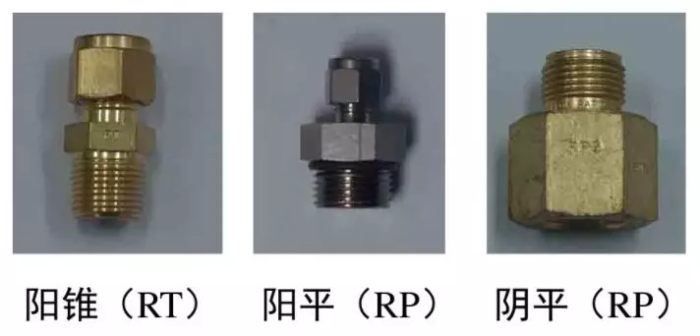

阳:表示阳接头(公接头)

阴:表示阴接头(母接头)

阳锥或阴锥指的是RT螺纹的接头,即ISO 7/1标准,阳平或阴平主要指的是RS、RP或RG螺纹的接头,即ISO 228/1标准

NPT接头不作专门标注,ST接头在大亚湾核电站用量极少,也没有作专门标注

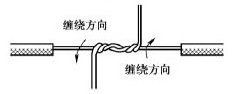

单股铜芯导线的直线连接

②互相绞合2~3圈后扳直两线头。

③将每个线头在另一芯线上紧贴并绕6圈,用钢丝钳切去余下的芯线,并钳平芯线末端。

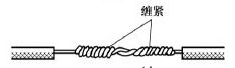

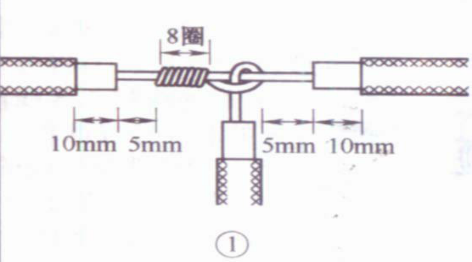

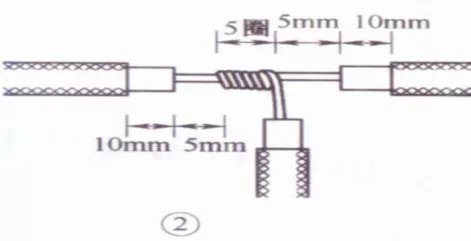

单股铜芯导线的T字形连接

①将支路芯线的线头与干线芯线十字相交,在支路芯线根部留出5mm,然后顺时针方向缠绕6~8圈后,用钢丝钳切去余下的芯线,并钳平芯线末端。

②小截面的芯线可以不打结。

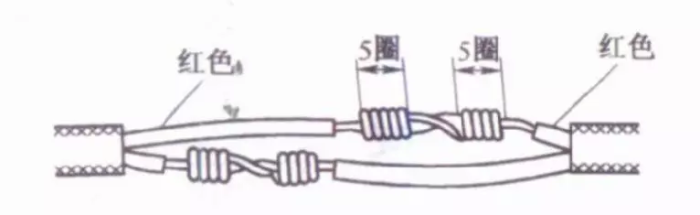

双股线的对接

将两根双芯线线头剖削成图示中的形式。连接时,将两根待连接的线头中颜色一致的芯线按小截面直线连接方式连接。用相同的方法将另一颜色的芯线连接在一起。

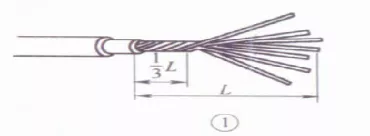

7股铜芯线的直线连接方法

①先将剥去绝缘层的芯线头散开并拉直,再把靠近绝缘层1/3线段的芯线绞紧,然后把余下的2/3芯线头按图示分散成伞状,并将每根芯线拉直。

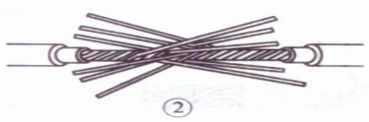

②把两伞骨状线端隔根对叉,必须相对插到底。

③捏平叉入后的两侧所有芯线,并应理直每股芯线和使每股芯线的间隔均匀;同时用钢丝钳钳紧叉口处消除空隙。

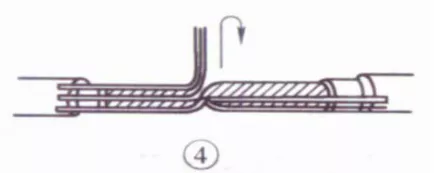

④先在一端把邻近两股芯线在距叉口中线约3根单股芯线直径宽度处折起,并形成90°。

⑤接着把这两股芯线按顺时针方向紧缠2圈后,再折回90° 并平卧在折起前的轴线位置上。

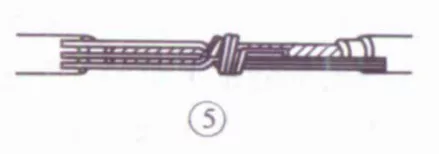

⑥接着把处于紧挨平卧前邻近的2根芯线折成90° ,并按步骤⑤ 方法加工。

⑦把余下的3根芯线按步骤⑤ 方法缠绕至第2圈时,把前4根芯线在根部分别切断,并钳平;接着把3根芯线缠足3圈,然后剪去余端,钳平切口不留毛刺

⑧另一侧按步骤④~⑦方法进行加工。

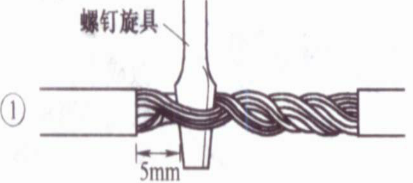

7股铜芯线的T字形连接方法

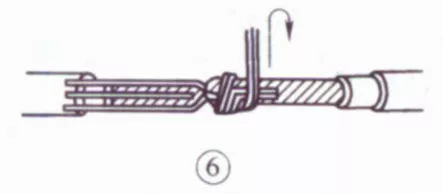

①将分支芯线散开并拉直,再把紧靠绝缘层1/8线段的芯线绞紧,把剩余7/8的芯线分成两组,一组4根,另一组3根,排齐。用旋凿把干线的芯线撬开分为两组,再把支线中4根芯线的一组插入干线芯线中间,而把3根芯线的一组放在干线芯线的前面。

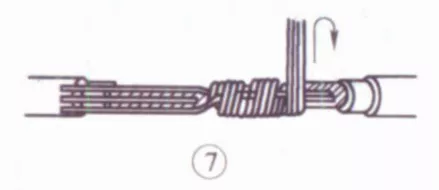

②把3根线芯的一组在干线右边按顺时针方向紧紧缠绕3~4圈,并钳平线端;把4根芯线的一组在干线的左边按逆时针方向缠绕4~5圈。

③钳平线端。

不等径铜导线的对接

把细导线线头在粗导线线头上紧密缠绕5~6圈,弯折粗线头端部,使它压在缠绕层上,再把细线头缠绕3~4圈,剪去余端,钳平切口。

单股线与多股线的T字分支连接

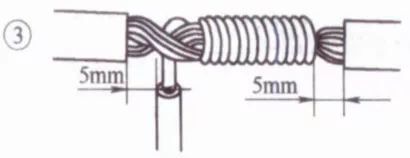

①在离多股线的左端绝缘层口3~5mm处的芯线上,用螺丝刀把多股芯线分成较均匀的两组(如7股线的芯线3、4分)。

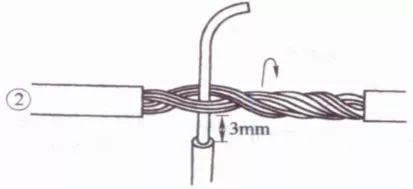

②把单股芯线插入多股芯线的两组芯线中间,但单股芯线不可插到底,应使绝缘层切口离多股芯线约3mm的距离。接着用钢丝钳把多股芯线的插缝钳平钳紧。

③把单股芯线按顺时针方向紧缠在多股芯线上,应使圈圈紧挨密排,绕足10圈;然后切断余端,钳平切口毛刺。

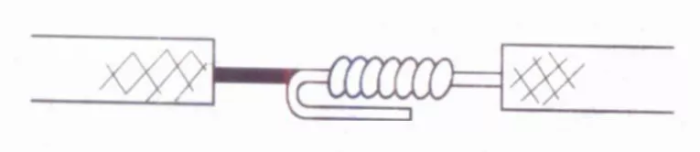

软线与单股硬导线的连接

先将软线拧成单股导线,再在单股硬导线上缠绕7~8圈,最后将单股硬导线向后弯曲,以防止绑脱落。

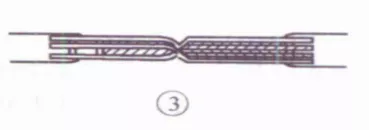

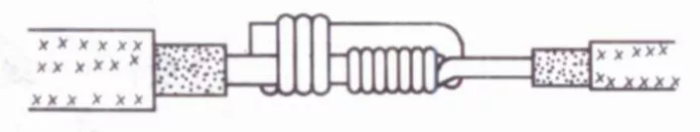

铝芯导线用压接管压接

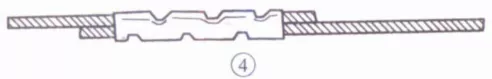

①接线前,先选好合适的压接管,清除线头表面和压接管内辟上的氧化层和污物,涂上中性凡士林.

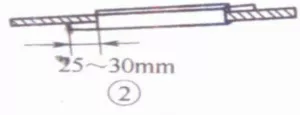

②将两根线头相对插入并穿出压接管,使两线端各自伸出压接管25~30mm。

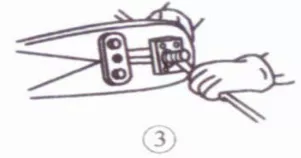

③用压接钳压接。

④如果压接钢芯铝绞线,则XX应在两根芯线之间垫上一层铝质垫片。压接钳在压接管上的压坑数目,室内线头通常为4个,室外通常为6个。

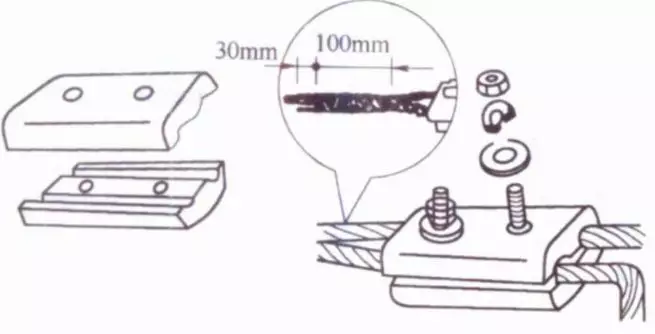

铝芯导线用沟线夹螺栓压接

连接前,先用钢丝刷除去导线线头和沟线夹线槽内壁上的氧化层和污物,涂上凡士林锌膏粉(或中性凡士林),然后将导线线卡入线槽,旋紧螺栓,使沟线夹紧紧夹住线头而完成连接。为防止螺栓松动,压紧螺栓上应套以弹簧垫圈

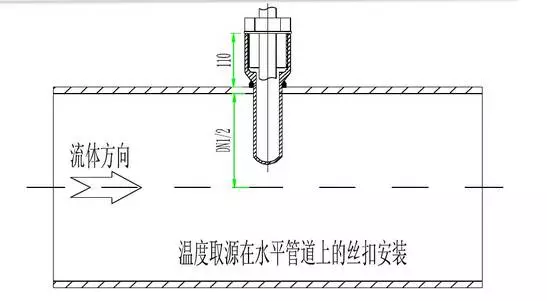

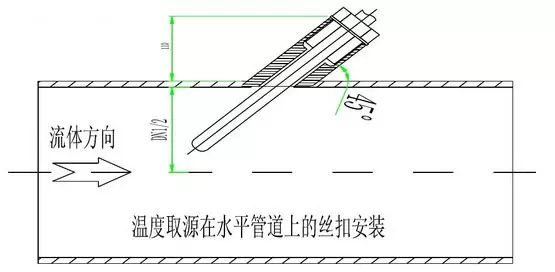

温度取源部件

2、热电偶取源部件的安装位置,宜远离强磁场。

3、与工艺管理道垂直安装时,取源部件轴线应与工艺管道轴线垂直相交。

4、在工艺管边的拐角处安装时,宜逆着介质流向,取源部件轴线应与工艺管道轴线相重合。

5、与工艺管道倾斜安装时,宜逆着介质流向,取源部件轴线应与工艺管道轴线相交。

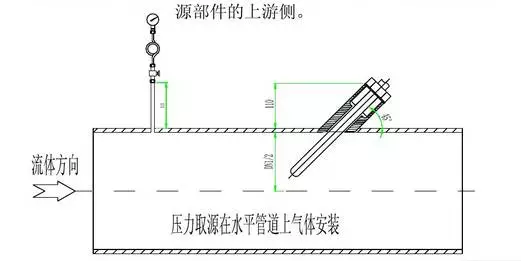

压力取源部件

1、压力取源部件的安装位置应选在介质流速稳定的地方。

2、压力取源部件与温度取源部件在同一管段上时,应安装在温度取源部件的上游侧。

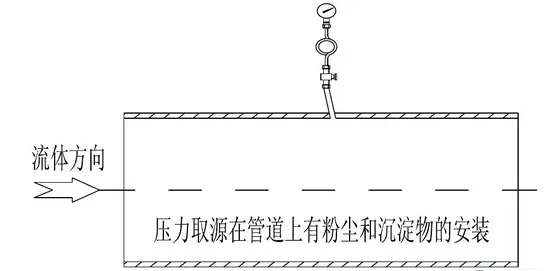

3、测量带有灰尘、固体颗粒或沉淀物等混浊介质的压力时,取源部件应倾斜向上安装。在水平工艺管道上宜顺流束,成锐角安装。

4、当测量温度高于60℃的液体,蒸气和可凝性气体的压力时,取源部件应带有环形或U型冷凝弯。

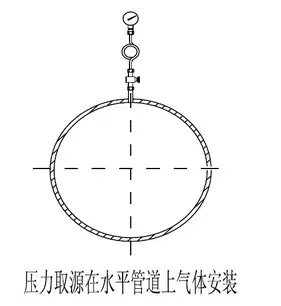

5、测量气体压力时,取压口在工艺管道的上半部。

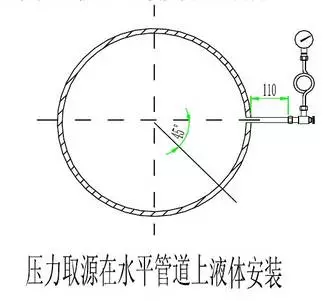

6、测量液体压力时,取压口在工艺管道的下半部与工艺管道的水平中心线成0~45度夹角的范围内。

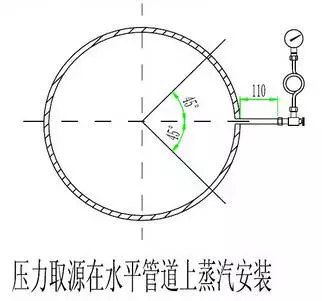

7、测量蒸气压力时,取压口在工艺管道的上半部及下半部与工艺管道水平中心线成0~45度夹角的范围内。

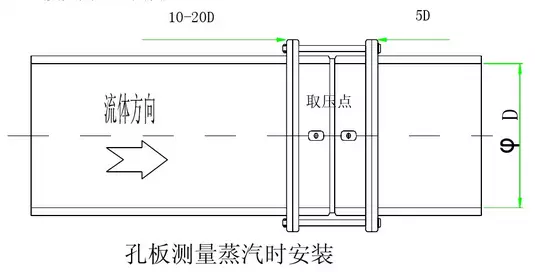

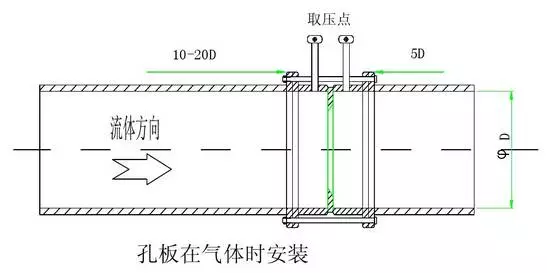

流量取源部件

1、安装节流件所规定的最小直管段,其内表面应清洁,无凹坑。

2、在节流件的上游侧安装温度计时,温度计与节流件间的直管距离应符合下列规定。

A.当温度计套管直径小于或等于0.03倍工艺管道内径时,不小于5(或3) 倍工艺管道内径。

B.当温度计套管的直径在0.03到0.13倍工艺管道内径之间时,不小于20(或10)倍工艺管道内径。

3、在节流件的下游侧安装温度计时,温度计与节流件间的直管距离不应小于5倍工艺管道内径。

*测量蒸汽流量时,在工艺管道的上半部与工艺管道水平中心线成0~45度夹角的范围内。

测量气体流量时,在工艺管道的上部与工艺管道水平中心垂直。

4、孔板采用法兰取压时,应符合下列规则:

a.上、下游侧取压孔的轴线,分别与孔板上、下游侧端面间的距离应等于25.4±0.8毫米。

b.取压孔的直径宜在6~12毫米之间,上下游侧取压孔的直径应相等。

c.取压孔的轴线,应与工艺管道轴线相垂直。

5、用均压环取压时,取压孔应在同一截面上均匀设置,且上、下游侧取压孔的数量必须相等。

6、测量蒸气量设置冷气器,两个冷凝器的安装标高必须一致。

物位取源部件

1、物位取源部件的安装位置,应选在物位变化灵敏,且不使检测元件受到物料冲击的地方。

2、补偿式平衡容器的安装,当固定平衡容器时,应有防止因工艺设备的热膨胀而被损坏的措施。

3、安装浮球液位报警器用的法兰与工艺设备之间连接管的长度,应保证浮球能在全量范围内自由活动。

分析取源部件

1、分析取源部件的安装位置,应选在压力稳定,灵敏反映真实成分,具有代表性的被分析介质的地方。

2、被分析的气体内含有固体或液体杂质时,取源部件的轴线与水平线之间的仰角应大于15度。

1、仪器盘(箱、操作台)安装在有振动影响的地方时,应采取减振措施。

2、盘间及盘各构件间应连接紧密、牢固,安装用的紧固件应有防锈层。

3、盘面平整,内外表面漆层完好。

4、仪表盘的型钢底座应在二次抹面前安装找正。

5、单独的仪表盘(操作台)的安装应符合下列规定:

a.应垂直、平正、牢固。

b.垂直度允许偏差为每米1.5mm.

c.水平方向的倾斜度允许偏差为每米/mm。

6、成排的仪表盘(操作台)的安装,应符合下列规定:

a.相邻两盘顶部高度允许偏差为2mm。

b.相邻两盘接缝处盘正面的平面度允许偏差为/mm。

c.相邻两盘间接缝的间隙,不大于2mm。

d.当盘间的连接处超过两处时,其顶部高度最大允许偏差为5mm。

e.当盘间的连接超过5处时,盘正面的平面度最大允许偏差为5mm。

1.温度仪表

①在多粉尘的工艺管道上安装的测温元件,应采取防止磨损的保护措施。

②热电偶或热电阻安装在易受被测介质强烈冲击的地方,以及当水平安装时其插入深度大于/米或被测温度大于700℃时,应采取防弯曲措施。

③表面温度计的示温面应与被测表面紧密接触,固定牢固。

④压力式温度计的温包必须全部侵入被测介质中,毛细管的敷设应有保护措施,其弯曲半径不应小于50mm,周围温度变化剧烈时应采取隔热措施。

2.压力仪表

①测量低压的压力表或变松器的安装高度,宜与取压点的高度一致。

②就地安装的压力表不应固定在振动较大的工艺设备或管道上。

③测量高压的压力表安装在操作岗位附近时,宜距地面1.8米以上,或在仪表正面加保护罩。

3.流量仪表

①差压计或差压变送器正、负压室与测量管路的连接必须正确。

②转子流量计的安装应呈垂直状态,上游测直管段的长度不宜小于5倍工艺管道内径。

③靶式流量计靶的中心,应在工艺管道的轴线上。

④涡轮流量计的前置放大器与变送器间的距离不宜大于3米。

⑤电磁流量计的安装应符合下列规定:

a.流量计,被测介质及工艺管道三者之间应连接成等电位,并应接地。

b.在垂直的工艺管道边上安装时,被测介质的流向应自下而上,在水平和倾斜的工艺管道上安装时,两个测量电级不应在工艺管道的正上方和正下方位置。

c.周围有强磁场时,应采取防干扰措施。

4.物位仪表

①用差压计或差压变送器车量液位时,仪表安装高度不应高于下部取压口。

②负荷传感器的安装应符合下列规定:

a.传感器的安装应呈垂直状态,各个传感器的受力应均匀。

b.当有冲击性负载时应有缓冲措施。

③浮简液面计的安装应使浮简呈垂直状态。其安装高度宜使仪表全量程的1/2处为正常液位。

5.分析仪表

①预处理装置应单独安装,宜靠近传送器。

②被分析样品的排放管应直接与排放总管连接,总管应引至室外安全场所,其集液处应有排液装置。

6.调节阀、执行机械和电磁阀

①阀体上箭头的指向应与介质流动的方向一致。

②安装用螺纹连接的小口径调节阀时,必须装有可拆卸的活动连接件。

③执行机构应固定牢固,操作手轮应处在便于操作的位置。

④执行机构的机械传动应灵活,无松动和卡理显现。

⑤执行机构连接的长度应能调节,并应保证调节机构在全开到全关的范围内动作灵活、平稳。

⑥气动及液动执行机构的信号管应有足够的伸缩余度,不应妨碍执行执行机构的动作。

跟帖

查看更多跟帖 已显示全部跟帖