对甲苯磺酸晶体成形工艺及装置改进

本文刊登于PROCESS《流程工业》2023年第11期

《对甲苯磺酸晶体成形工艺及装置改进》

文/张芦苇 师红亮

本文作者供职于河南新天地药业股份有限公司

对甲苯磺酸为白色针状结晶,是重要的基础化工原料。由于其易潮解、低熔点和高吸水性的特点,在结晶操作时需要花费较大精力。

结晶工艺的创新设计

结晶工艺流程

本创新设计把机械传动的钢质滚筒引入到对甲苯磺酸晶体成形流程中,并结合对甲苯磺酸的物化特性,设计出一套利于对甲苯磺酸晶体成形的工艺技术方案。

1. 先把结晶车间温度控制在20~30℃,开启尾气吸收系统,然后把预先降温至100~110℃的对甲苯磺酸反应物料整批或定量转移至结晶滚筒,起动结晶滚筒,初始转速控制到1~5r/min。

2. 向结晶滚筒中再加入反应物料总量5%~10%的温度55~60℃的纯净水,初始进风量控制在1 200~1 480m3/h,使反应物料通过风冷持续梯度降温。

3. 当结晶滚筒内温度降至80~85℃,对甲苯磺酸晶体析出时,提高结晶滚筒转速至10~15 r/min,进风量调整至800~1 200m3/h,使对甲苯磺酸晶体持续吸收1个结晶水而增大。

4. 当结晶滚筒内温度降至60~65℃,进风量降至400~600m3/h,结晶滚筒转速提升至15~ 20 r/min,梳晶耙齿反复梳理已结晶对甲苯磺酸并深度吸潮长晶。

5. 当结晶滚筒内部温度降至30~40℃时,关闭进风,结晶滚筒转速提升至20~30r/min快速转动10~30min,然后开启机械卸料程序,卸料时间控制在10~30min。

像这样具体到某个小区间或某个点的工艺技术参数对晶体成形非常有利,能够使整个晶体成形的流程可控并按照既定目标发展。

结晶工艺细节

在本创新设计中,结晶车间温度控制在20~30 ℃,优选为夏季结晶车间温度控制在25~30℃ ;冬季结晶车间温度控制在20~25℃。这样设计的目的也是既切合实际保证结晶车间有一个利于晶体成形操作的环境温度而又不会造成太大的能耗。

结晶滚筒的初始转速控制到1~5r/min,优选2~3r/min。这样设计的目的是避免初期阶段因结晶滚筒转速过高导致液体物料晃荡而造成不必要的损耗。初始进风量为控制在1 200~1 480 m3/h,优选为1 400~1 480m3/h。这样设计的目的是初始阶段温度高,加大进风量能够使热的反应物料快速降温。

本设计中,向结晶滚筒中再加入反应物料总量5%~10%的温度55~60℃的纯净水,优选为夏季车间湿度为70%~90%时,加入反应物料总量5%~6%的温度55~60℃纯净水,这样的目的是夏季湿度大,对甲苯磺酸易过多吸收空气中水分,少补水可以抵消一部分空气中的水分。春季、冬季车间湿度为1%~30%时,加入反应物料总量8%~10%的温度55~60℃的纯净水。这样的目的是因为冬季干燥湿度低,多加水是为了满足对甲苯磺酸充分吸收到1个结晶水成为对甲苯磺酸晶体的需要。秋季湿度30%~60%时,加入反应物料总量6%~8%的温度55~60℃纯净水。

反应物料通过风冷持续梯度降温是指从100~110℃降到80~85℃,控制降温时间为1h;从80~85℃降到60~65℃,控制降温时间为1h;从60~65℃降到30~40℃,控制降温时间为2 h。这样目的是平稳降温,避免对甲苯磺酸结晶过程因降温过快而导致未吸收到1个结晶水就被包裹到众多对甲苯磺酸晶体中,进而导致收率降低和质量差异。

当结晶滚筒内温度降至80~85℃,对甲苯磺酸晶体析出时,进风量调整至800~1 200m3/h,优选为900~1 000m3/h,提高结晶滚筒转速10~15r/min优选为14~15r/min。当结晶滚筒内温度降至60~65℃,进风量降至400~600m3/h,优选为500~550m3/h,结晶滚筒转速提升至15~20r/min,优选为18~20r/min。当结晶滚筒内部温度降至30~40℃时,结晶滚筒转速提升至20~30r/min,转动10~30min,优选为结晶滚筒转速提升至25~30r/min,快形快速转动20~25min。

结晶装置的设计及细节

结晶装置结构和连接方式

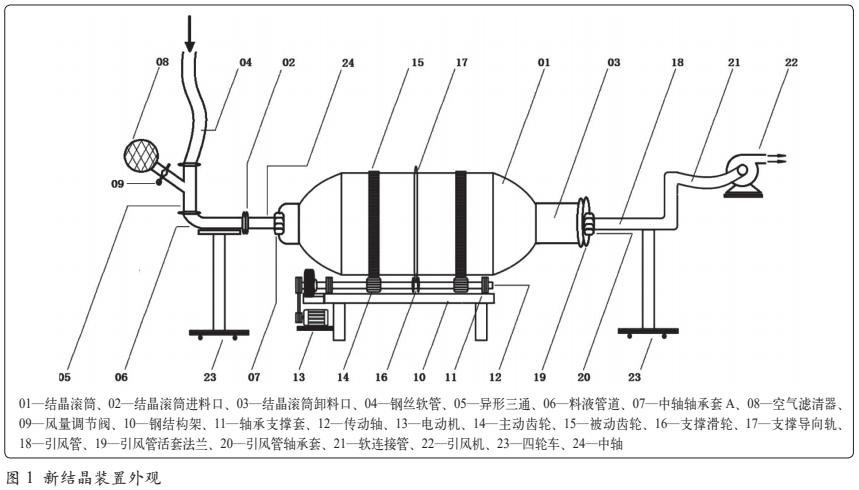

基于实现对甲苯磺酸晶体成形工艺,所述的对甲苯磺酸晶体成形装置,如图1所示,其特征在于,所述的结晶滚筒安座在设置有传动轴、主动齿轮、支撑滑轮、轴承支撑套的钢结构架上面,结晶滚筒外壁设置有被动齿轮和导向轨,被动齿轮与主动齿轮咬合,导向轨密接着支撑滑轮;所述的结晶滚筒设置两个开口,前边开口的中心位置镶嵌着中轴轴承套A,中轴轴承套A内圆镶嵌安装着中轴,中轴前边端口是结晶滚筒进料口,它通过活套法兰与料液管道连通,料液管道固定在四轮车上,料液管道另一端连接着异形三通,异形三通的直管部分正上方连接着与反应物料相通的钢丝软管,异形三通侧位的向上斜管部分连接着风量调节阀和空气滤清器;结晶滚筒尾部开口为结晶滚筒卸料口,结晶滚筒卸料口通过引风管活套法兰和引风管轴承套与引风管相连,引风管固定在四轮车上面,并通过软连接管与引风机相连。

结晶装置设计细节

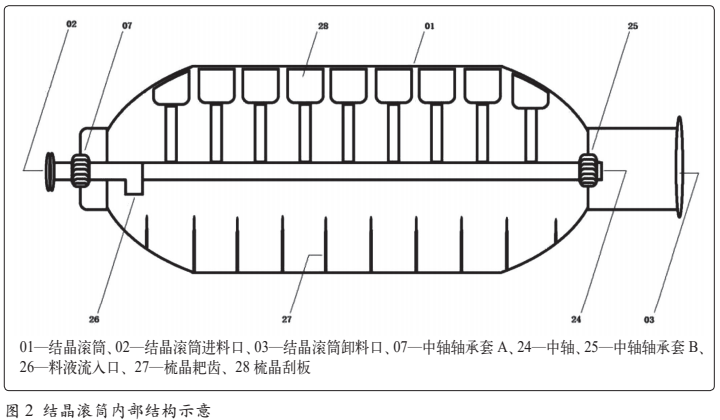

结晶滚筒是本创新设计的核心,它内壁设置的梳晶耙齿能够有效梳理打开相互黏连的对甲苯磺酸晶体块状物,避免过多晶体黏连成大的硬的晶体块状物;中轴上安装的梳晶刮板能够适时刮落黏附在结晶滚筒内壁上的物料;结晶滚筒前端的进料及进风系统和尾部的尾气吸收系统能够借助四轮车自由移动,这对设备维护和出料操作都非常有利。另一方面,结晶滚筒前端的四轮车还能起到固定中轴不随结晶滚筒转动的作用,结晶滚筒尾部的四轮车能起到固定引风管不随结晶滚筒转动的作用。

1. 结晶滚筒内壁设置着梳晶耙齿,结晶滚筒设置前后两个口,前端的中轴端口为结晶滚筒进料口,尾部开口为结晶滚筒卸料口,结晶滚筒主体结构为锰钢材质,内壁为钛镍合金镀层,钛镍合金镀层厚度为0.5~1.0mm。这样设计的目的是梳理对甲苯磺酸晶体,以防结块;确保结晶滚筒主体坚硬度和内部耐强酸腐蚀,以增加设备寿命。

2. 梳晶耙齿横截面为菱形或梭形,梳晶耙齿的长度为结晶滚筒直径的1/4~1/3,所述的梳晶耙齿主体结构为锰钢合金,梳晶耙齿外壁钛镍合金镀层,钛镍合金镀层厚度为0.5~1.0mm;这样设计的目的是结晶滚筒转动过程中减小梳晶耙齿对物料造成的阻力,同时,菱形或梭形相对尖锐的方位与结晶滚筒转动的方向一致,能够快速击碎或打开黏连的块状物。

3. 中轴设置于结晶滚筒内部中心线上,中轴前端镶嵌在中轴轴承套A内,中轴尾部镶嵌在中轴轴承套B内,中轴轴承套B由三根中轴支撑板固定在结晶滚筒出口中心位置,相邻中轴支撑板之间夹角为120°,中轴主体结构为锰钢合金,中轴内壁和外壁为钛镍合金镀层,钛镍合金镀层厚度为0.5~1.0mm,中轴前端通过活套法兰与料液管道连通在一起。

4. 中轴一侧向上安装有梳晶刮板,中轴前端100cm处封闭隔断中轴内侧并沿封闭处向下设置有1 个开口,是合并的料液入口和进风口。这样设计的目的是,当结晶滚筒内壁黏连有大量对甲苯磺酸时,中轴上面的梳晶刮板能及时刮掉这些黏连的块状物晶体,另一方面,空心的中轴前端100 cm处被封闭隔断后能作为料液入口和进风口共同使用。

5. 梳晶刮板与结晶滚筒内壁的间距为1~2mm,主体结构为锰钢合金,梳晶刮板外壁是钛镍合金镀层,钛镍合金镀层厚度为0.5~1.0mm。这样设计的目的是保持梳晶刮板与结晶滚筒内壁的密切接触,能充分刮落黏附到结晶滚筒内壁上的物料。

6. 梳晶耙齿与所述的梳晶刮板呈空间交叉不重合状态。这样设计的目的是确保梳晶耙齿与梳晶刮板既能对甲苯磺酸晶体有充分的接触碰撞机会,避免对甲苯磺酸晶体黏连成大的块状物或结壁,同时,确保运转过程中二者又不能碰撞。结晶滚筒内部结构示意,如图2所示。

实施案例

先把结晶车间温度控制在20~30℃,开启尾气吸收系统,把降温至100~110℃的对甲苯磺酸反应液3 850kg趁热转移至结晶滚筒,起动结晶滚筒,初始转速控制到2r/min,然后向结晶滚筒中再加入55~60℃的纯净水380kg,开启进风,初始进风量控制在1 480m3/h,使反应物料通过风冷持续稳定地依梯度降温,当结晶滚筒内温度降至80~85℃,对甲苯磺酸晶体析出时,提高结晶滚筒转速至9~10r/min,进风量调整至1 000m3/h,使对甲苯磺酸晶体持续充分吸收1个结晶水而增大,当结晶滚筒内温度降至60~65℃,进风量降至500~550m3/h,结晶滚筒转速提升至14~15r/min,梳晶耙齿反复梳理结晶的对甲苯磺酸并深度吸水长晶,当结晶滚筒内部温度降至30~40℃时,关闭进风,结晶滚筒转速提升至30r/min,快速转动20min,然后开启对甲苯磺酸晶体卸料程序,卸料时间控制在20min。收集到粗品对甲苯磺酸晶体4 275kg,离心甩干品3 956kg,含量89.58%,铁离子未检出,一次收率95.78%。

本创新设计带来的有益效果

1. 具体的工艺技术参数取代表达不全面的操作经验,能够使对甲苯磺酸晶体成形流程可控,晶体颗粒规整,进而实现高收率、高质量的目的。对甲苯磺酸含量平均提高1.5个百分点,对甲苯磺酸收率平均提高了3个百分点。

2. 机械传动的结晶滚筒引入到对甲苯磺酸晶体成形流程中,能够有效降低产业工人的劳动强度,也大幅度减少了生产设备的使用量和生产车间面积。

3. 全程密闭的晶体成形组合装置运用到对甲苯磺酸晶体成形流程中,能有效防范酸性气体及有机溶媒气体的逸散,不仅能保护环境,同时还能增加可观的经济效益。

4. 密闭的结晶装置和结晶流程能够有效避免杂质的引入,对产品质量提升非常有利,为产品推广应用到高端电子及医药技术领域奠定坚实的基础。

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文作者张芦苇、师红亮,供职于河南新天地药业股份有限公司,责任编辑胡静,责任校对何发。本文转载请注明来源:流程工业

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

加氢工艺的危险点以及如何安全防护

加氢是在有机化合物分子中加入氢原子的反应,涉及加氢反应的工艺过程为加氢工艺,主要包括不饱和键加氢、芳环化合物加氢、含氮化合物加氢、含氧化合物加氢、氢解等。

2023-11-28 化工安全云

-

一文了解Unipol聚丙烯工艺

针对聚丙烯,如今世界公认最为先进的生产工艺,就是气相法聚丙烯工艺,它是依据气相流化床里面的丙烯直接聚合的方式,最终获取到固体聚丙烯产品,其中,Unipol工艺最具代表性,其不但流程非常简单,还具备投资成本低的优势,并且实际的操作安全性也非常高,近几年来,得到了迅猛的发展。

2023-11-14 聚烯烃人

-

PDH制丙烯原理及工艺流程解读

目前,全球大部分丙烯来自于乙烯蒸汽裂解和炼油厂催化裂化的副产品。丙烷脱氢制丙烯技术(PDH)与其他烯烃生产技术相比,具有产品收率高、路线简单的优势,并可副产高附加值氢气。

2023-10-20 聚烯烃人

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

GB2894-2025《安全色和安全标志》3 月 1 日实施,三项旧标准整合废止

2026-02-28

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多