精细化工实验装置 S7-1200 PLC 控制系统的设计与实现

在精细化工工艺研究中,设计建立了一套柔性精细 化工实验装置,包括合成反应、蒸馏、结晶、物料计量、 压缩空气、真空、制冷、过滤干燥等工艺单元操作过程。 该柔性精细化工实验装置拟设计、建设为多功能间歇化 工工艺试验过程,需要用于工艺操作条件可视需要灵活 变化的柔性精细化工工艺实验 [1,2],一般常规仪表控制 系统无法满足其多目的、多用途、复杂多变的工艺实验 要求 [3],需要设计和部署软件可灵活组态、硬件可灵活 扩展变化、控制功能强,以 PLC 等为基础控制器、连 接上位监控终端构成的计算机控制系统 [4,5]。

根据该实验装置的测量、控制要求和工艺过程特点, 设计了一套应用工业以太网实现 PLC 和上位监控终端 通讯的数据采集与控制系统,实现控制系统硬件模块化、 可灵活扩展,软件组态化、图形化开发。该控制系统用 DELL 台式机为上位监控终端,以 S7-1200 PLC 为基础 控制器,与现场仪表、变送器、控制阀等构成基本测量 控制单元,基于工业以太网通讯进行集成构建。监控软 件采用 WinCC V7.5 组态软件进行开发。

为了更多地采集工艺试验过程数据,所有仪表变送 器均通过 PLC 及工业以太网把现场测量、远传的工艺参数采入上位监控终端,进行实时显示、记录、存储、 打印,便于工艺技术人员分析处理实验数据,进行工艺 计算和过程建模。

1 柔性精细化工实验装置的控制要求

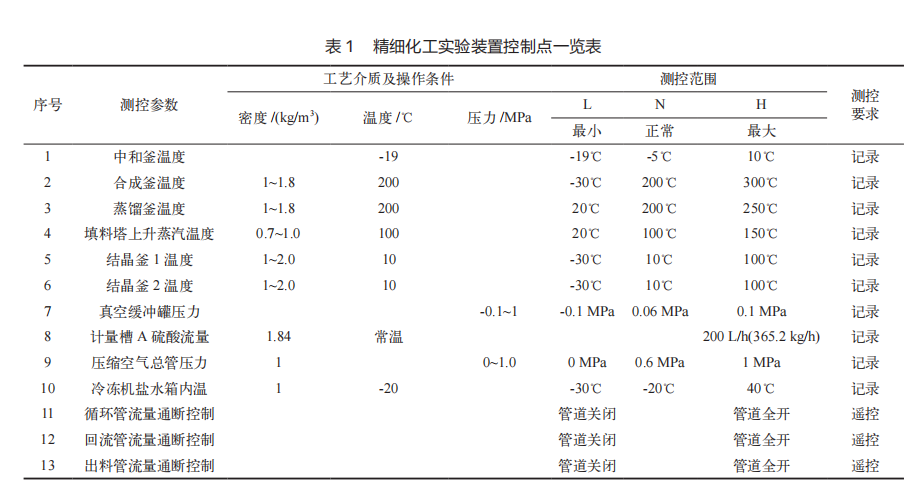

柔性精细化工实验装置的控制点一览表,见表 1。 从表1中可以看出,实验装置共有13个远传测量控制点, 包括温度测量控制点 7 路、流量测量控制点 1 路、压力 测量控制点 2 路;另外还有 3 个管道流通遥控回路。工 艺参数经仪表测量变送,PLC 进行数据采集后在上位监 控终端软件中显示、记录,对测量的流量进行累积计算, 对位置较高、不便手动操作的循环管、回流管和出料管 流通阀门进行遥控,确保工艺实验过程操作运行稳定、 可靠、灵敏。

2 自控仪表的设计和选型

测温元件选用 Pt100 分度号 WZP241 热电阻,经 VT10 导轨式一体化温度变送器采入 S7-1200 PLC 的模 拟量输入模块,通过工业以太网连接上位监控终端进行 温度显示记录。

压力及真空测量选用 Rosemount 3051 智能压力变 送器,其量程可在上位机上远程调整,其输出电流信号 采入 S7-1200 PLC 的模拟量输入模块,通过工业以太网 连接上位监控终端进行压力及真空显示记录。

流量仪表选用哈氏 C 合金材质的 DMF-1A 质量流 量计,用其自带的 RS485 Modbus RTU 通信接口直接通 过 OPC 方式连接上位监控终端 WinCC 软件,采集质量 流量计测量的参数,包括浓硫酸流体的瞬时体积流量、 瞬时质量流量、累积体积流量、累积质量流量、密度和 温度共 6 项参数。

蒸馏结晶系统的 3 路气动球阀采用 S7-1200 PLC CPU 模块自身的开关量输出(DO)信号通道经继电器 驱动开关阀,气动球阀的开关位置反馈信号连至 S7- 1200 PLC CPU 模块自身的开关量输入(DI)信号,在 上位监控终端上显示记录其开关状态。

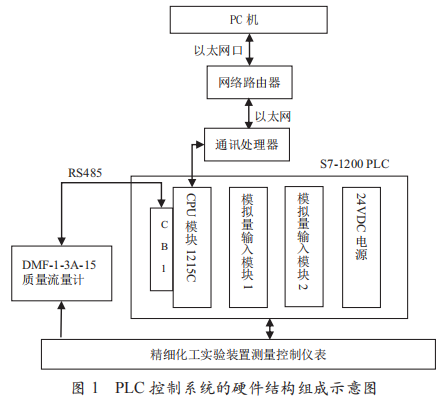

为了耐受工艺介质的腐蚀性,选用了 1Cr18Ni9Ti、 304、316L 及哈氏 C 合金等耐腐蚀材质制作的一次仪表 和遥控阀。 就地集中设置 PLC 控制柜和上位监控终端工作台, 就地集中操作运行 PLC 和上位监控终端。方便精细化 工工艺实验过程的操作和运行。 3 PLC 控制系统的硬件选型设计 根据该精细化工实验装置的控制要求,选型设计 的 PLC 控制系统的硬件结构组成如图 1 所示。该 PLC控制系统以 DELL 台式机为上位监控终端,以 S7- 1200PLC 及自动化仪表、控制阀等为基本测量控制单元, 经工业以太网与上位监控终端通讯,应用 CPU 模块上 插接的 RS485 通讯接口模块 CB1241 与浓硫酸质量流量 计进行数据信号互联,完成硬件系统的集成 [6-10]。

其中的 PC 机选用的型号为:DELL Optiplex 7070, i7-9700,内存 16GB、硬盘 1TB,配以标准操作键盘、 鼠标和 USB 接口。配套的显示器选用 2 台 DP 及 HDMI 接口的 DELL S3220DGF 、165Hz 刷新率、2K 超高清 分辨率的 31.5" 液晶曲面显示屏,打印机选用 HP Color Laser 150a 彩色激光打印机。网络路由器为 TP Link, 通讯处理器选用无锡北辰的 BCNet-S7200 Plus。

S7-1200 PLC 控制系统的 CPU 模块选为 1215C DC/ DC/DC、6ES7215-1AG40-0XB0, CPU1215C 模块自带 14DI/10DO 开关量输入 / 输出通道、2AI/2AO 模拟量输 入 / 输出通道和 RS485 通信模块 CB1241。S7-1200 PLC 控制系统选用了 2 块 8 通道 13 位 AI 模拟量输入模块 SM1231 、6ES7231-4HF32-0XB0。24VDC 电源选用菲 尼克斯的 TRIO-PS-2G/1AC/24VDC/10A 开关电源。

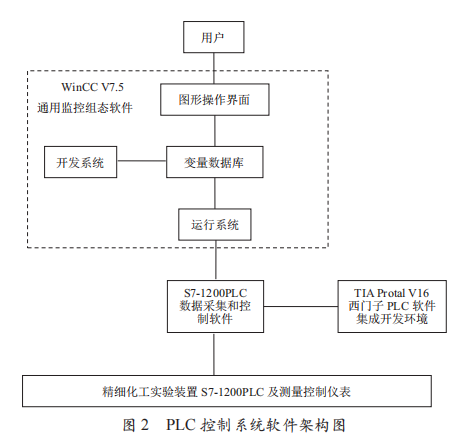

4 PLC 控制系统的软件开发 用监控组态软件 WinCC V7.5 为平台,开发该精 细化工实验装置 PLC 控制系统的上位机人机界面监控 软件。S7-1200 PLC 的数据采集和控制软件,采用 TIA Protal V16 西门子 PLC 软件集成开发平台开发。整套 PLC 控制系统的软件架构如图 2 所示。

组态软件 WinCC7.5 包括变量数据库、开发系统、 图形用户操作界面和运行系统等模块,其中内置的变量 数据库是 WinCC V7.5 运行的基础和核心部件 [11]。图形 用户操作界面由开发系统模块开发,经运行系统模块运 行与用户进行人机交互。图形用户操作界面以实时数据 值、参数报表、趋势曲线、带测量控制点实时数值的工 艺流程图等形式把工艺过程运行情况呈现给工艺实验操 作人员。工艺实验操作人员使用键盘、鼠标等输入操作 命令和操作数据,经图形用户操作界面和变量数据库传 送至运行系统模块实施,实现对精细化工实验装置的测量和控制。

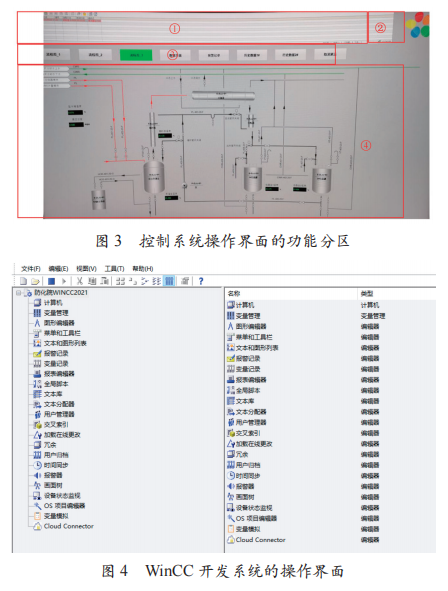

PLC 控制系统采用 WINCC 为上位机界面,操作界 面显示分 4 个功能区,如图 3 所示。功能区①是实时报 警显示区域:当前未复位的报警在此区域显示;功能区 ②是 LOGO 显示区域;功能区③是控制画面切换功能 区:所有的控制画面在此区域内进行切换;功能区④ 是工艺流程运行显示区域:现场工艺流程仪表数据显示。

WinCC 开发系统(界面见图 4)所做的主要编程开 发工作为:1)变量管理:新建或删除系统变量,根据实 际地址进行调整;2)图形编辑器:打开对应画面,更改 管道、设备图形,保存后激活生效;3)报警记录:如添 加新的设备,在此组态新的报警;4)变量记录:新建或 删除需要记录的变量。

基于工艺专业提供的精细化工实验装置工艺流程 图,用 WinCC V7.5 组态软件开发了控制系统上位监控 终端的图形用户操作界面,包括数据总貌画面、重要工 艺参数的趋势曲线图、多幅带实时测量控制点数值的工 艺流程图和报警、数据报表等。

该精细化工实验装置自控系统监控软件显示的带测 量控制点实时数值的工艺流程图涵盖了实验装置的全部 工艺流程,包括物料计量系统、反应器系统、中和系统、 尾气吸收系统、反应蒸馏和结晶系统以及储罐与冷热一体机等系统。这些带实时测量控制点数值的工艺流程图 上显示了该精细化工实验装置工艺过程的所有管路、设 备、仪表、阀门、测量控制点以及远传测量控制点的实 时参数值等,实验装置工艺流程及其动态工况得到较全面、生动、形象地显示。

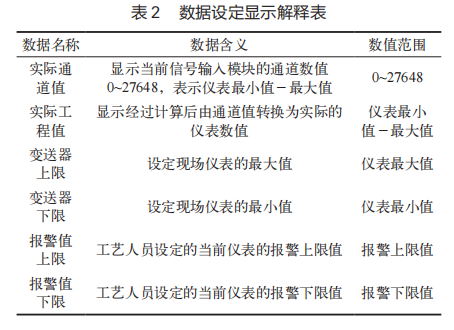

可视实际需要修改、增减这些数据总貌画面、数据 报表、带实时测量控制点数值的工艺流程图、实时趋势 曲线图等。还根据实际情况增减 I/O 设备和 I/O 变量, 用 WinCC V7.5 开发报警参数画面、调节回路画面和历 史趋势曲线图等图形用户操作界面。 开发的数据监控控制面板例图如图 5 所示,可设置 当前数据参数,查看棒图,趋势,记录。其中的数据设 定的显示解释见表 2。

5 控制系统安装与调试 仪表传感器、变送器、遥控阀、PLC、控制柜和上 位机安装就位,以及测量控制信号电缆敷设完成后,先 安装好 PLC 控制柜内挂装的 PLC 模块、开关电源、通 讯处理器及空开、接线端子等电气元件,对 PLC 控制 柜内接线进行了检查和校正。通过工业以太网路由器、 通讯处理器和通讯电缆,把 PLC 的工业以太网通讯口与上位监控终端的以太网通讯口相连,完成了整套控制 系统的安装。

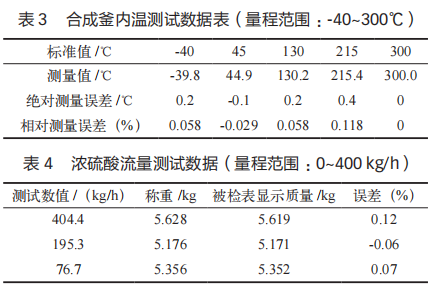

完成控制系统安装后,使用电阻箱模拟测温热电 阻信号,测试温度测量回路;使用过程校验仪 VC11 等 产生 4 ~ 20mA 标准电流及 1-5VDC 标准电压信号, 模拟压力变送器等发出的电流信号,对压力测量回路 进行测试;流量变送器除模拟测试外,还采用称重法 进行测试。在 WinCC 操作界面中遥控开关 3 台气动球 阀,产生 220VAC 电源驱动气动球阀的启闭,接收气 动球阀阀门位置反馈信号,确认气动球阀启闭动作准 确。如工艺参数的测量回路有较大误差,则调整仪表 传感器、变送器、PLC 和上位机监控软件中的可调部件, 使测量精度满足工艺实验要求。得到的合成釜内温和 浓硫酸流量测试数据表分别见表 3、表 4。

控制系统测试得到的结果为:最大测量误差为 0.4%,好于项目技术指标规定的 1% ;最大控制误差为 0.217%,好于项目技术指标规定的 2%。

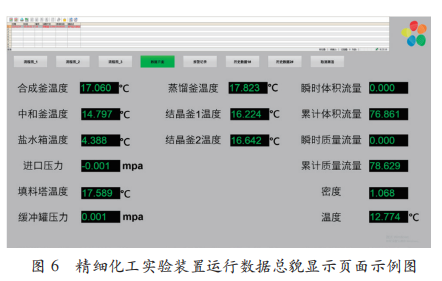

进行控制系统的试运行,配合工艺操作人员对精 细化工试验装置的工艺过程进行空试车、假物料试车、 真物料试车和工艺实验。其中的 WinCC 数据总貌显示 页面如图 6 所示。运行结果表明,所有测量、控制回路运行正常,达到工艺参数测量控制要求。

6 总结 针对某柔性精细化工实验装置的测量控制要求,成 功设计并实现了一套基于 S7-1200 PLC 的集成控制系 统。系统以 DELL PC 机为上位监控终端,用 S7-1200 PLC 为核心控制器,和现场仪表变送器及控制阀等构成 基本测量控制单元,基于工业以太网通信数据交互,集 成和构建了该 PLC 控制系统的硬件系统。用 WinCC7.5 开发了控制系统的监控软件,配置了其 I/O 设备和变量, 完成了图形用户操作界面开发。完成了仪表传感器、变 送器、控制阀和 PLC 控制系统的现场安装、调校,以 及控制系统的联调和试运行。实际运行结果表明,各测 量、控制回路运行正常,测量控制误差达到并好于项目 技术指标要求,该控制系统可以较好满足该精细化工实 验装置的工艺实验要求。

后续工作将根据精细化工实验需要,将该 PLC 控 制系统用于多种工艺物料、多种工艺流程和多种工艺操 作条件下的精细化工工艺实验,对 PLC 控制系统的适 应能力开展进一步实际运行验证。并以该 PLC 控制系 统为平台,开发复杂精细化工工艺过程的间歇批次生产 工艺配方控制等先进控制软件,进一步提升控制系统的 智能化与柔性化水平,更好满足柔性精细化工工艺试验 的各种复杂操作和控制要求。

参考文献:

[1] Cecil L. Smith. Control of Batch Processes[M]. NJ:John Wiley & Sons Inc., 2014:1-30.

[2] 邹志云, 朱文超, 刘英莉, 等.小型特种精细化工过程自 动化和信息化研究发展趋势探讨[J].化工进展, 2020, 39(S2):269-274.

[3] 邹志云.一种基于智能仪表和工业PC机的控制系统设计 [J].石油化工自动化, 2008(3):21-24.

[4] 朱金利, 冯莉宏.基于PLC的化工生产全自动安全投料 系统开发[J].流程工业, 2025(11):82-85.

[5] 赵扬, 刘庆花, 赵玉奇.基于PLC的间歇反应装置控制系 统的设计[J].自动化仪表, 2017, 38(2):15-21.

[6] 向晓汉.西门子S7-1200PLC学习手册[M]. 北京:化学工 业出版社, 2020:435-446.

[7] 廖常初.S7-1200PLC编程及应用(第4版)[M]. 北京: 机械工业出版社, 2022:25-104.

[8] 李方园. 西门子S7-1200PLC从入门到精通[M].北京:中 国工信出版集团-电子工业出版社, 2018: 216-261

[9] 吴志敏, 阳胜峰, 詹泽海, 等. 西门子S7-1200/1500PLC编 程与调试教程[M]. 北京:中国电力出版社, 2021:93-102

[10] 廖常初.S7-1200/1500PLC应用技术(第2版)[M]. 北 京:机械工业出版社, 2021:49-133.

[11] 向晓汉.西门子WinCC V7.3组态软件完全精通教程[M]. 北京:化学工业出版社, 2019:29-98.

本文系“流程工业”首发,未经授权不得转载。责任编辑:胡静,审核人:李峥

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

精细化工实验装置 S7-1200 PLC 控制系统的设计与实现

为满足某柔性精细化工实验装置的实时检测与控制要求,设计构建了一套以 S7-1200 可编程控 制器(Programmable Logic Controller,PLC)为核心的数据采集与控制系统。系统采用 DELL 台式 机为上位监控终端,和现场仪表变送器及控制阀组成基本测量控制单元,通过工业以太网通讯实现数 据交互,完成了控制系统的硬件集成与架构搭建。采用 WinCC7.5 组态软件开发了控制系统的监控软件, 完成了 I/O 设备与变量的配置,并设计了相应的图形用户操作界面。完成了 PLC 控制系统的现场安装、 校准调试,以及与实验装置的联合运行测试。实际运行结果表明,各测量、控制回路工作正常,系统 性能良好,能满足该精细化工实验装置的柔性工艺实验要求。

2026-02-11 邹志云 核生化灾害防护化学全国重点实验室

-

萃取塔:靠 “溶解度” 分家的 “分离高手”

不同于精馏塔靠沸点分离,萃取塔核心依赖溶解度差异实现分离。重相(含溶质)自上而下、轻相(萃取剂)自下而上逆流接触,经筛板实现分散与凝聚,最终让溶质从原液体 “跳槽” 到萃取剂中,完成分离过程。

2026-02-10

-

GBT32857-2025 实施 LOPA 分析与 SIL 定级核心区别及应用误区全解析

新版 LOPA 应用导则颁布,本文解析 LOPA 分析与 SIL 定级的核心差异,涵盖分析对象、实施顺序、方法的不同,同时厘清二者应用中的四大常见误区,明确相关国标对周期复审、适用范围的具体要求。

2026-02-04

热点文章

-

GB2894-2025《安全色和安全标志》3 月 1 日实施,三项旧标准整合废止

2026-02-28

-

中国将在五年规划下进一步扩大原油储备 稳定国内油气产能保障能源安全

2026-03-07

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

气体浓度单位科普:% LEL、% VOL、PPM、mg/m³ 定义与换算关系详解

2026-03-03

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多