原油蒸汽裂解制烯烃技术研究进展总结

本文介绍了原油蒸汽裂解制烯烃技术的发展情况,综述原油中轻重组分的分离和重组分的处理方法,阐述了各大专利商的技术要点,并探讨了发展趋势。

1、前言

乙烯是重要的基础化工原料,被称为“石化行业之母”。目前,世界上乙烯90%的乙烯通过管式炉蒸汽裂解法生产得到,管式炉蒸汽裂解技术的发展日趋成熟,向低能耗、低投资、高原料适应性等方面发展。在工业中蒸汽裂解制乙烯时,一般选择直链烷烃含量高的原油馏分作为裂解原料。虽然,理论上说,原油经过分馏或者多次加工得到的馏分都可以作为蒸汽裂解的原料,但是不同组成的馏分的裂解性能各不相同,经济效益也不一样。因此原油经过处理后进入乙烯装置的馏分比例不高,一般需要千万吨级的炼油装置和百万吨级的乙烯装置进行一体化设计以求效益最大。

在新能源汽车技术进步和发动机效率提高等技术进步的前提下,炼油能力将逐渐呈现结构性过剩,而乙烯及其下游衍生物的需求增长,导致乙烯产能需求增加,因此传统的配置出现矛盾,未来可能需要原油能尽可能多的进行化工型利用。原油裂解制烯烃技术,是一条化工型利用原油的路径,近年来吸引了众多研究者。

原油包含饱和分、芳香分、胶质和沥青质四个组分,其中饱和分和沥青质分别代表原油中最稳定和最不稳定的组分。原油中沸点超过520℃的高分子量非挥发性组分在常规的蒸汽裂解炉中进行预热时,有小部分未被气化,容易造成结焦沉积,甚至堵塞炉管,引起装置停车,影响裂解产品的收率。所以,与传统的裂解原料相比,原油用作蒸汽裂解炉原料时,存在终沸点高(>520℃)、胶质含量高,不易汽化以及易造成结焦等问题。国际上各大公司纷纷提出相关技术来解决这一问题。本文结合近年来的研究工作,对原油蒸汽裂解制烯烃技术从原油中轻重组分的分离和重组分的处理方法等方面进行综述,阐述了各大专利商的技术要点,并提出今后的发展方向。

2.原油蒸汽裂解制烯烃技术路线

埃克森美孚公司

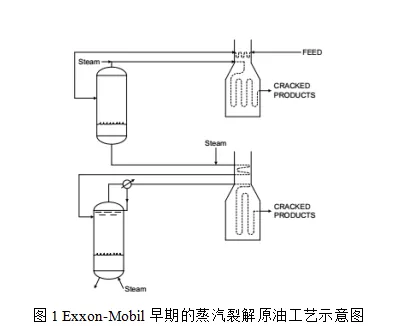

如图1所示,该工艺在裂解炉的对流段引入外置的蒸馏罐用于原油的轻重组分分离。外置蒸馏罐为两个,原油进入第一蒸馏罐进行分离,分离出的轻组分(石脑油馏分)进入轻组分裂解炉进行裂解获得低碳烯烃,分离出的重组分进入第二个蒸馏罐,分离出较重组分(沸点为230-590℃)与重质馏分,较重进入重油裂解炉进行裂解获得低碳烯烃重质馏分经过汽提后做燃料油。该工艺通过两台蒸汽裂解炉的串联,使得原油中轻组分和较重组分能够分别进行裂解,通过工艺条件的分别优化能够得到较高的乙烯收率。并且该工艺有效地利用了两台裂解炉对流段回收的热量,有利于降低裂解炉的整体能耗。

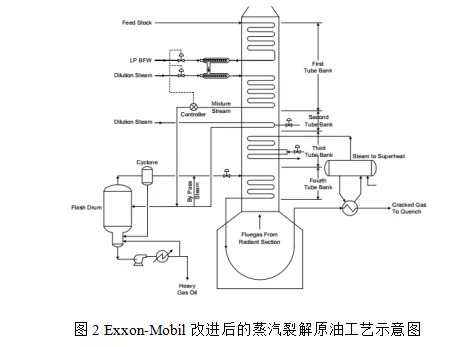

延续采用蒸馏工艺分离原油中轻重组分的思路,ExxonMobil公司推出了原油先与稀释蒸汽混合,再通过裂解炉对流段增设的闪蒸分离器进行轻重组分分离,轻组分经预热后进行蒸汽裂解,重组分液体送入炼厂装置的新工艺,见图2。

该技术的关注点在于采用闪蒸将原油中的重质液体馏分与较轻的烃馏分分离时,保证大多数的非挥发性组分处于液相中,以避免裂解炉管中的结焦问题。通过保持进入闪蒸器的物料的相对恒定温度来保持离开闪蒸器的蒸汽与液体的相对恒定比率。经过优化后的工艺仅需一台蒸汽裂解炉,使装置的操作更具灵活性。理论上这种工艺适合各种宽馏程范围的重质原料,终馏点在315~760℃的重质原料更为合适,当使用低硫的轻质原油、蜡油、常压渣油时使用该工艺的生产装置更具经济性。以此工艺为基础,该公司提出了在原油中加入汽提剂提高闪蒸分离效果的技术,汽提剂为石脑油、加氢尾油等常规裂解原料和乙烷丙烷等。同时,该公司在裂解炉膛中添加相关管线对炉管内形成的焦炭进行定期烧焦并供热。而且,为了实现更好的闪蒸分离效果,该公司开发了特殊的闪蒸分离器,包括垂直鼓和直径小于该鼓的圆柱形接收器,以实现足够的气液接触面,最大化的去除非挥发性组分。

基于以上的技术研发,Exxonmobil公司开始了原油蒸汽裂解技术的工业化之路。2014年,在新加坡建成100万吨/年乙烯装置并启用投产,成功实现原油裂解制烯烃技术的工业化,采用终馏点不超过593℃的轻质原油作为裂解原料,不设炼油装置。2018年,在中国广东投资建设120万吨/年乙烯的原油裂解装置,已签署合作框架协议。2021年6月17日,广东石化炼化一体化工程项目120万吨/年乙烯装置建设现场完成了塔器“一天三吊”。

沙特阿美

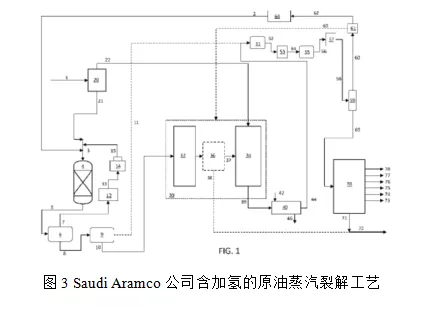

与埃克森美孚公司一样,Saudi Arabian Oil公司一直在致力于原油制化学品技术的开发,该公司对于原油处理的思路在于将加氢处理与蒸汽裂解相结合,将原油中的非挥发性组分的影响降到最低。这里的加氢处理包括加氢脱芳构化、加氢脱金属、加氢脱硫、加氢裂化等,前三项工艺与渣油加氢工艺相近。对原油进行加氢处理,可使原油中的多环和稠环的芳香化合物开环,形成包含大量支链的饱和烷烃,有效降低原油的粘度,减少易形成结焦前体的化合物,改善原油的裂解性能,提高低碳烯烃的收率。

Saudi Aramco公司的含加氢处理的原油蒸汽裂解工艺如图3所示,即先利用气液分离装置将原油进行轻重组分的分离,然后将轻组分直接进入裂解炉的辐射段进行蒸汽裂解,将重组分进行加氢处理后进入裂解炉的对流段,预热后进行蒸汽裂解以生产低碳烯烃。其中为了减少原油中非挥发性组分对裂解炉管的影响,该工艺在裂解炉的对流段和辐射段之间,增加了蒸汽-液体分离的装置,以保证物流在进入辐射段之前,已将不能气化的液体除去。

对于较重的原油,可以将溶剂脱沥青(简称溶脱)与加氢技术相结合,采用单独或组合的方式在蒸汽裂解前对原油进行预处理,如先将原油进行溶脱,然后将溶脱产生的油相进行加氢处理,而后进入裂解炉进行裂解,溶脱产生的沥青相则与裂解产物中的重组分混合形成燃料油。对于更重的原油,如沸点在500℃以上的组分大于50wt%时,可在上述工艺的基础上,对分离出的重组分进行淤浆加氢处理,然后再进入裂解炉进行裂解,以提高原油利用率和烯烃收率。该公司技术的优势在于上述的加氢和溶脱工艺都可以在正常操作条件下采用已知技术进行,这就大大降低的整个工艺的开发难度和成本,有望工业化。

2016年,Saudi Aramco公司与SABIC公司签署协议,计划在沙特阿拉伯王国共同开发一个集成的原油直接制化学品(Crude oil to chemicals,简称COTC)综合体,预计每天处理40万桶原油,每年生产约900万吨化学品和基础油,从原油到化学品的直接转化率高达50%,将于2025年开始运营。2018年,与KBR签署合同,KBR公司负责项目管理和前端工程设计;并将联合体选址于延布。目前,COTC联合体项目正在稳步进行中。同年,该公司与CB&I、Chevron Lummus Global签署协议合作示范和商业化热原油制化学品技术(Thermal Crude oil to Chemicals,简称TC2C),到2020年将平均转化率提高到70%以上。

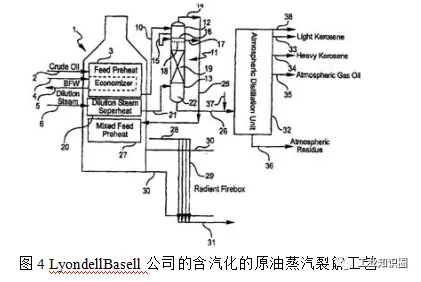

LyondellBasell公司的原油蒸汽裂解工艺主要关注在原油的汽化分离环节。基本的工艺流程为,原油在裂解炉对流段预热后进入汽化装置,汽化产物进入裂解炉进行蒸汽裂解,液体馏分进入后续的蒸馏装置分离出各馏分产品,见图4。

在汽化环节,采用特殊的汽化装置对全馏分原油进行有效的分离[16]。汽化装置分为一区和二区,其中,汽化一区为常规的气液分离设备离心分离、旋风分离等,汽化二区为带液体分布设备如多孔板的汽化塔或带有填料或塔板的汽化塔,填料和塔板等可增强蒸汽液体的接触和油在反应器中的分布,有利于重质原油部分的蒸发。

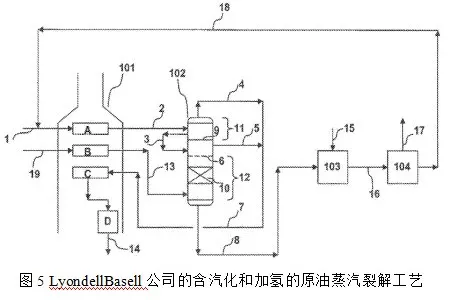

基于上述工艺,该公司开发了含汽化和加氢的原油蒸汽裂解工艺,见图5。原油在裂解炉对流段预热后进入汽化装置,汽化产物进入裂解炉进行蒸汽裂解,液体馏分进入加氢单元进行加氢处理,加氢产物的液体部分返回汽化单元,气体部分直接进入裂解装置的烯烃分离区。加氢单元的加入促使原油中更多的组分转换成烯烃,提高原油利用率。为了进一步降低原油中的非挥发性组分的含量,LyondellBasell在汽化和加氢单元中间增加了焦化或者催化裂化工艺,进一步处理了原油中的重组分。至今未见LyondellBasell公司的原油制烯烃技术的相关工业化报道。

壳牌

近年来,Shell公司也开发了原油作为原料的蒸汽裂解制烯烃工艺。该工艺将气液分离、热解和蒸汽裂解相结合,进一步抑制高沸点的非挥发性组分在炉管内的结焦。

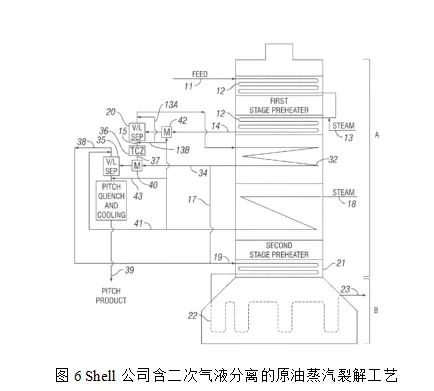

原油在裂解炉对流段预热后进入气液分离器,分离出的气体返回对流段进行裂解,分离出的液体进入热解罐,进行温和热解,热解后产物再经过气液分离后,气体进入辐射段进行裂解,液体为沥青产品,如图6所示。

工艺中采用专门设计的气液分离器,在上部入口产生涡流,用于从气流中去除未蒸发的部分。上部入口产生的离心效应迫使液滴靠在分离器壁上,液体进一步向下在壁上形成薄膜。这使得气流保持比传统闪蒸罐更热,并使壁面结焦最小化。Shell公司的工艺还提出了利用一个气液分离器和一个热解罐处理原油组分的工艺,在热解单元后连接汽提单元,同样实现热解产物的气液分离,气相进入辐射段进行裂解,液体为沥青产品。或者将热解单元与气液分离单元交换,将热解罐位于气液分离器上游。

另外,Shell公司还提出了利用一个或多个气液分离装置的组合将原油分离成不同馏分,随后在单独的辐射管组中进行蒸汽裂解的工艺。该工艺使用了与特定原料馏分相关的特定辐射热解盘管组,可以达到不同的目标裂解深度。但该工艺涉及的辐射段炉管、急冷构件等过多,装置构造复杂,操作困难,不易工业化。

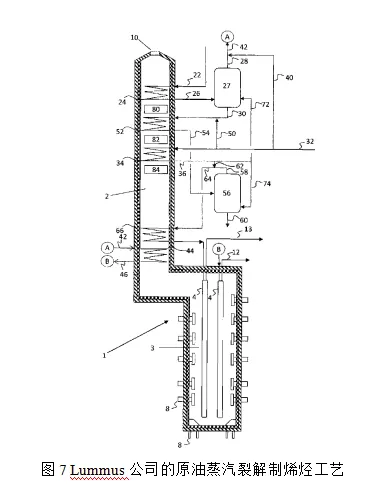

近年来,Lummus公司也开发了原油为原料的蒸汽裂解制烯烃工艺[23-24]。该工艺将气液分离与原油馏分单独裂解相结合,有效的阻止汽化原料中的液体携带,有利于抑制裂解炉管中的结焦,提高烯烃产率。

原油在对流段预热后,进入第一分离器形成第一气相和第一液相,第一气相返回对流段过热后,进入第一辐射段盘管进行裂解,第一液相在对流段预热后再进入第二分离器,形成第二气相和第二液相,第二气相同样返回对流段过热后,进入第二辐射段盘管进行裂解,第二液相与裂解产物中的重质油形成燃料油,见图7。该工艺采用两个气液分离装置来实现原油的预处理,第一气液分离器一般是常规的闪蒸等分离手段,第二气液分离器采用该公司开发的重质油加工系统HOPS。HOPS系统中含有2-10个理论级的塔板、具有或不具有填料的内部分布器,使气相中任何液体的携带最小化,从而减少裂解时的焦化。在所有的处理之前,该公司还提出了先加氢处理,然后再进行气液分离的工艺。同时,为了扩展原料范围,还可以外挂预热器,增加工艺灵活性。该工艺适用于处理全原油和含高沸点物质的重质原油,在增加烯烃收率抑制结焦的同时,还具有延长运行时间的优点。

中石油

与国外原油相比,我国主要油田的原油呈现汽油馏分含量低、渣油含量高的特点。其中,大于500℃的减压渣油含量较高,小于200℃的汽油馏分含量较少,一般低于10%。那么,对于我国的原油来说,更需要开发能够有效解决原油中不易气化的重组分造成结焦,影响烯烃收率问题的技术。

2021年11月17日,中国石化宣布重点攻关项目“轻质原油裂解制乙烯技术开发及工业应用”在天津石化工业试验成功,可直接将原油转化为乙烯、丙烯等化学品,实现了原油蒸汽裂解技术的国内首次工业化应用。

该技术由中国石化组织北京化工研究院、工程建设公司完成了研发及工程化,在天津石化开展工业试验,已申请国家发明专利45项、国际发明专利1项。

据了解,目前全球仅埃克森美孚、中国石化成功实现了该技术的工业化应用。

经测算,应用该技术每加工100万吨原油,可产出化学品近50万吨,其中乙烯、丙烯、轻芳烃和氢气等高价值产品近40万吨,整体技术达到国际先进水平,经济价值巨大。

中国石化高度重视“油转化”技术的研发应用。2021年4月,石油化工科学研究院自主研发的原油催化裂解技术——另外一条“油转化”技术路线,在扬州实现了全球首次工业化应用,其生产的化学品产量也为50%左右,使我国成为世界上原油催化裂解技术路线领跑者。

中国石化表示,上述两种技术结合,有望把原油生产的化学品总量提高到70%以上,将成为未来“油转化”经济可行的技术路线。

下一步,中国石化准备在塔河炼化开展百万吨原油蒸汽裂解制乙烯成套技术开发和工程设计,建成从原油直接制化学品的工业示范装置。

将原油直接加工成烯烃被认为是降低乙烯生产成本的一种选择,而且该方案并不太依赖于炼油厂的生产流程。ISH的报告指出ExxonMobil公司的原油生产低碳烯烃工艺相比石脑油裂解制烯烃的原料成本可节约100至200美元/吨乙烯。这说明原油蒸汽裂解制烯烃技术在未来大有作为。

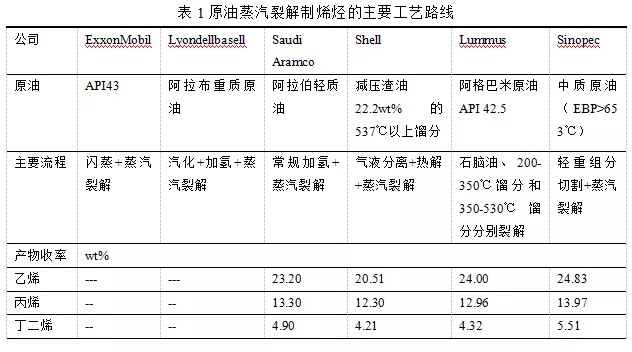

原油蒸汽裂解制烯烃技术的难点在于,原油中的高沸点物质难以气化,导致的蒸汽裂解炉管内结焦加剧,引起炉管堵塞和装置停工等问题。那么,为了克服这样的困难,各大专利商纷纷提出相关的路线。Corma等人认为含蒸汽裂解的原油制烯烃技术主要有以下三类 [30]:(a)含可控汽化过程的原油蒸汽裂解工艺;(b)原油预处理(加氢或溶剂脱沥青)、蒸汽裂解和重馏分催化裂化相结合的工艺;(c)与炼油相结合的蒸汽裂解及重馏分升级的工艺。其中,对于含可控汽化过程的原油蒸汽裂解工艺,这里并不局限于LyondellBasell公司的汽化-蒸汽裂解路线,还包括其他的闪蒸、旋风分离、蒸馏等轻重组分分离的路线。

结合Corma等人的看法,从原油中难以汽化组分的处理方法方面,可以将现有的原油蒸汽裂解制烯烃工艺分为脱轻和脱重两类路线。脱轻路线的着力点在轻重组分中轻组分的分离工艺,包括但不限于闪蒸、旋风分离、蒸馏、汽化等方法。采用脱轻路线的专利商比较多,包括ExxonMobil、Lyondellbasell、Shell、Lummus和中国石化等公司;脱重路线则是考虑如何将原油中难汽化组分升级成易汽化组分,主要采取加氢、溶脱、焦化、FCC、抽提等方法。采用脱重路线的专利商较少,有Saudi Aramco、Lyondellbasell和中国石化等公司。从中可以看出,在原油蒸汽裂解制烯烃的路线方面,脱重路线的研发比脱轻路线的研发力度更小,那么,脱重路线的可施展的空间更大。

原油裂解制烯烃技术的发展方向可以理解为:通过既经济又有效的脱轻/脱重的原油处理工艺,来解决原油中不易汽化组分在炉管中的结焦问题,从而获得原油蒸汽裂解制烯烃的可工业化的方案。继续寻找和开发经济有效的单元操作,分离原油中的轻组分和升级原油中的重组分,是科研工作者努力的方向。其中,以脱重工艺开发的较少,可以着重在这方面进行突破。如果能够从现有的石油化工的单元操作中寻找到有效的原油处理方法,那将是石油化工行业的里程碑式的进步。

本文来源于综合信息。

版权声明:转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:process@vogel.com.cn。

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多