滑板式调节阀在连铸机二冷水调节系统的优化改造

滑板式调节阀在连铸机二冷水调节系统中的应用——本文简要介绍了滑板阀的结构组成与传统调节阀相比,滑板阀所具有的优点及其在方坯连铸机二冷水调节系统中具体的应用。对以前没有接触过滑板阀,一直维护调节阀的作业人员相信会有很大的帮助,在节约成本、减轻作业强度和提高作业效率等方面都有进一步突破。

随着5G网络的全面覆盖,人工智能更是日益受到重视,在自动化程度越来越高的金属冶炼领域,控制系统中调节阀的作用越发突出。为了提高调节阀的控制精度,实现对水量的高精度控制,取得铸坯最佳冷却效果,满足生产需要的同时,降低故障率,提高生产效率有了更高的要求。

传统调节阀

炼轧厂方坯连铸机改造前二冷水使用的调节阀几乎都是2006年左右生产出厂的设备,上线年限长,尽管在做定期的维护保养工作,但随着使用年限的增长,水量长年累月的冲刷、汽蚀和腐蚀,阀芯磨损严重,特别是在小流量的控制过程中,前后压差大,阀芯受介质的长期冲蚀,磨损更为严重,大大缩短其使用寿命,还可能会造成内漏。导致调节阀控制稳定性差,振荡波动,系统可控性差。

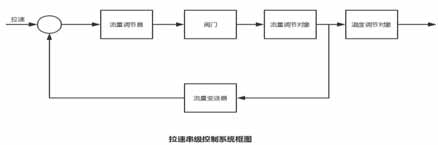

二冷水足辊调节阀全关时,泄漏量高达3.3m3/h,超出正常要求值的3倍之多;二冷水一段调节阀全关时,泄漏量达到4.3m3/h,超出正常要求值的4倍之多;二冷水二段、三段调节阀全关时,泄漏量达到4.3m3/h,超出正常水量要求值的2倍之多。二冷水足辊、一段、二段和三段调节阀全开时,所达到的最大水量比正常生产要求的水量低2~3m3/h,难以满足当下生产工艺的需求,最终导致设备在每7个浇次就得定期更换调节阀,然后下线进行清洗、研磨和更换密封环等检修项目。连续查阅3年内二冷水调节阀的故障记录,统计出现故障的时间及故障次数如图1所示。

图1 2015~2017年统计出现故障的时间及故障次数

炼轧厂方坯连铸机既能生产普碳钢又能生产高碳钢这一特点对调节阀的要求更高,需要调节的范围更大,控制的水量更加准确。传统的调节阀在使用一两个生产周期后就很难满足要求,需要及时下线,更换新的调节阀。由于调节阀体积大,整体笨重,更换频率高,故无形中增加了作业人员的工作强度,也同时提高了生产运行的设备故障率。特别是近几年,随着生产节奏的加快,生产设备老化严重,水质情况每况愈下,过滤效果不佳,所使用某品牌的流体控制阀由于设计的结构特点,更是不适合现在的工艺生产要求,阀笼常常出现堵塞,严重影响生产效率,增加作业强度。1#连铸机自与酒钢大线棒工程进行了配套改造,主要为线棒提供连铸方坯材料。为了满足高拉速下方坯的冷却强度,二冷水新增加了三段冷却水量控制,同时原1#连铸机的供水系统由连铸泵站改为大线棒水泵站供给,其泵组设计出口压力为1.8MPa,流量为450m3/h。而1#连铸机二冷水压力控制及测量系统压力的设计参数为1~1.2MPa。为满足1#连铸机正常生产,炼轧厂研究决定将1#连铸机二冷水压力提高到1.8MPa,才保证了二冷水冷却效果。随后工序反映1#连铸机各段调节阀泄漏量大,影响方坯质量,随即仪控维护人员对调节阀进行解体检查,检查发现调节阀由于压差过大致使阀芯磨损严重是造成各段泄漏量大的主要原因。随即联系调节阀生产厂家对阀芯及密封垫进行更换,但不到4个月又出现上述同样问题。检查中发现,调节阀最高工作压力为1.6MPa,而1#连铸机二冷水目前运行压力保持在1.6MPa以上,最高时达1.95MPa,二冷水流速过高、长期高压力冲刷调节阀阀内件,是导致调节阀阀芯磨损、泄漏量大的主要原因,造成二冷水控制不能满足生产需求。

一方面炼轧厂方坯连铸机改造前二冷水使用的调节阀属于单座阀,它作为典型的控制阀,其控制性能虽然优于球阀,但仍然存在相当范围的“死区”,通常0~20%的开度时,水量变化不明显,在兼顾大水量选择管径的前提下,难以满足小开度控制小水量时的精度要求。但如果选择小一点的管径,则很可能无法满足大水量的要求。

另一方面,炼轧厂方坯连铸机既要生产普碳钢又要生产高碳钢。由于普碳钢和高碳钢在二段时要求的水流量不同,阀门的控制精度也不同,普碳钢生产时要求水量控制在35~120L,高碳钢时水量控制在4.5~35L,所以要实现普碳钢高碳钢双拉,必须要求调节阀控制水量在4.5~120L,但是调节阀精度不够,当水量低于10L时,调节阀无法稳定调节,造成拉高碳钢时二冷水调节始终不稳定,以至于达不到最佳的冷却效果,造成钢坯变形、发黑、出现裂纹等,严重影响了钢坯的质量,生产了许多废钢,造成了巨大的经济损失。面对两难的处境,必须提高调节阀精度,对整个二冷水系统进行改造升级。

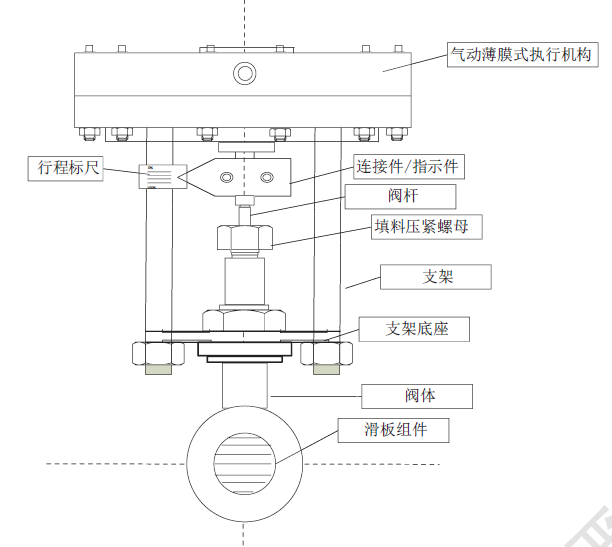

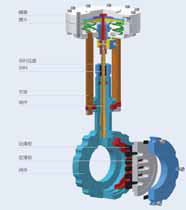

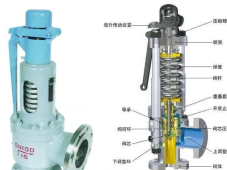

滑板式调节阀结构组成

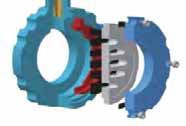

滑板式调节阀结构组成如图2、图3所示,不得不说,滑板式调节阀最大的设计亮点就是在阀体部分的设计上。图4所示阀的调节过程就是动滑板与定滑板在做自我研磨,因而使密封面的密封程度更为理想,随着使用时间的增加,密封会越来越严密。

图2 滑板式调节阀结构组成

图3 滑板式调节阀阀体部分结构组成

图4 滑板与定滑板在做自我研磨的调节过程

滑板式调节阀与传统调节阀所相比具有的优势

滑板式调节阀控制稳定,振荡波动小,系统可控性提高;线性度高,有效调节范围大,既能满足大需水量的要求,又能在极小开度时精确控制小流量;滑板阀驱动行程短,全行程耗时2.8s,传统单座阀全行程耗时15~20s,相比之下滑板阀响应速度快,全行程仅为一个窗口的高度,如DN200的滑板阀全行程仅为18mm,而同样口径的单座阀全行程至少有160mm。从力的角度来讲,阀板受到的不平衡力小,且仅需克服两块阀板间的摩擦力即可实现阀门的启闭,所需的驱动力小,能迅速达到给定的开度,能迅速达到系统计算的需水量,充分发挥PID控制系统的作用,使水量的给定达到最优。再者,传统调节阀对水的控制,还可能受到水锤效应对调节阀和管道的破坏。而滑板阀的多孔分渣,无水锤现象产生,大大延长阀门及管道的使用寿命,保用8年以上。此为阀在开关过程中滑板做相对运动,在介质差压的作用下,动静滑板自动研磨使阀芯使用寿命延长,密封性能好。

滑板式调节阀对于日常的检修维护人员来说,首先,调节阀结构简单,阀芯受到的不平衡力是传统单座调节阀的1/10,自重轻巧,省时省力,提高了工作效率,减轻了劳动强度。平时只需要进行定期维护,对其各连接件紧固,阀位校对。查阅1年多的设备台帐,该调节阀对小开度控制得相当精准,仅有一台有1t/h的漏量,对目前连铸机的工艺要求来说完全可以满足需要。其次,以往调节阀漏量大不能适应现场需要时要对其进行整体更换,现在只需要将其阀芯更换即可,一方面减少了备件的成本,另一方面一台滑板式调节阀产品价格也只有同级别控制阀的50%~60%,更大程度上节约了设备费用。

应用

钢水在结晶器内冷却只能凝固成10~20mm厚度的坯壳,只占到总冷却量的20%,由于钢坯熔点高,热容量大而导致导热性差,所以在钢水静压力的作用下很容易会产生变形,甚至会造成裂纹和漏钢,不能保证铸坯顺利矫直和切割。为了能够浇铸合格的铸坯,必须对铸坯进行二次冷却。冷却总水量与铸坯断面,拉速和钢种有关,冷却总水量Q可以表示为

Q=αbνρδ

式中Q——冷却总水量,L/min;αb——铸坯断面,m2;ν——铸坯拉速,m/min;ρ——钢种密度,kg/m3;δ——比水量,L/kg。

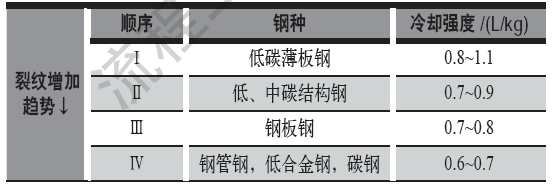

其中δ主要取决于钢种,一般取0.5~2.0L/kg,低碳钢裂纹不敏感的钢,δ值取高限,相反高碳钢、合金钢裂纹敏感性钢种δ值取低限,具体见表1。

表1 裂纹敏感性与冷却强度的关系

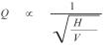

根据热传递理论,可以导出二冷水区铸坯喷水量Q与凝固时间t的关系式

式中H——铸机液相穴长度,m;V——铸机拉速,m/min。

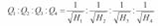

此式说明:当拉速一定时,二冷水的喷水量沿主机高度从上到下逐级递减,因二冷水分为4个冷却段,则各段水量分配为

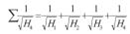

而二冷水的总水量

所以

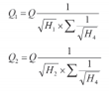

各段冷却水量

式中Q1~Q4——二冷水各段喷水量,L/min;H1~H4——分别为各段中点至结晶器液面的距离,m。

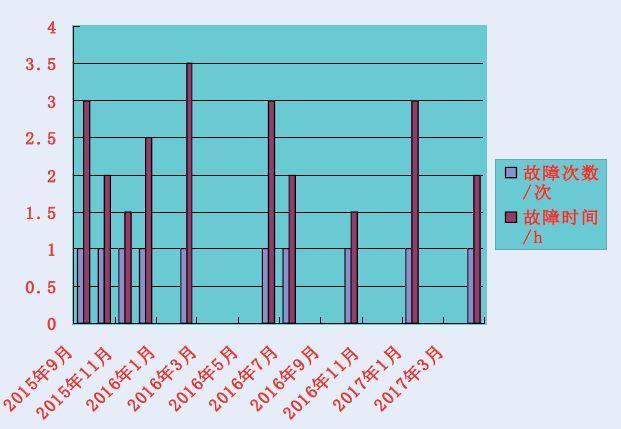

二冷水水量控制系统采用拉速串级控制系统,将二冷水区分为4个冷却段,每段都有1个目标温度值,浇铸时根据铸坯断面尺寸和钢种等工艺条件,确定各段二冷水量设定值,同时根据传热模型凝固计算及浇铸经验,确定修正二冷水量与拉速的关系及其常数,将设定值和拉速关系存入PLC,在使用时调出,拉速串级控制系统框图如图5所示。

图5 拉速串级控制系统框图

在整个冷却水配水过程中,每个速度段的配水公式的系数不同,流量也不同。在自动控制时,根据出钢的实际速度计算每段的喷水量,再通过工程量换算成信号输出给调节阀执行机构,控制调节阀开度,并通过阀位反馈信号输入到PID。同时,流量计检测到的实际水流量输入到PID程序块与理论喷水量进行对比,计算出偏差,再输出给执行机构控制调节阀,进行反复的PID调节,实现理论喷水量与实际流量一致。P、I、D控制参数不断调整的过程,恰恰需要调节阀快速响应来实现,使水量调节最大程度地接近理想曲线。滑板阀采用了多槽分级控制的滑板结构,有效减少湍流和流体对阀内件的冲刷,而且滑板组件选用沉淀硬化不锈钢制造,能有效消除汽蚀和冲刷的影响,采用智能阀门定位器配备等百分比流量特性的滑板组件有效的解决了二冷水系统压力和流量控制的需求,滑板阀配备的多弹簧全铝合金气动执行机构输出力大,重复性好,具备稳定的线性输出,为方坯连铸机二冷水精确的控制提供了有力的保障。

结语

综合以上,滑板阀能更好地满足炼轧厂方坯连铸机二冷水控制系统精准控制的要求,更大程

度上弥补了传统调节阀结构的局限性,有效减轻了仪表维护人员的工作量,尽可能降低了维护成本,从而满足工艺生产过程控制的要求。滑板阀是调节阀技术领域的重大突破和质的飞跃,为炼轧厂方坯连铸机二冷水调节阀的选型提供了目前最佳的解决方案,具有非常好的应用前景。

《流程工业》杂志版权所有,谢绝转载。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn。

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多