压片机工作原理、特点及结构

首饰加工和化工生产过程中,无论你量大量小,一定少不了压片或压线这道工序,以前想要把金属块变成片状需要一遍遍的手工锤打,现在是金属材料熔炼成块状或条状后,随后就需要通过压片机或压线机把金属压成你所需的片状或线,是使金属塑形变形的,实现金属轧制过程。看起来工序简单,但是决定性你产品的精细、精美、精致度。

压片压线机广泛应用于机械制造,五金加工的行业,半成品的黄金首饰加工、艺术品金属成品加工、贵金属实验、电池等行业。压片机可以延压多种金属材料,并需要认真选择压片机的“轴”,压片机的轴一般有三类材质:DC-53、铬钼钒(CR12MOV)、钨钢。

DC-53轴:硬度高,韧性好,主要压制k金、铂金、钯金等硬度高的合金金属。

铬钼钒轴(CR12MOV):成本低,主要压制24K金、纯银、925银延伸性较强好高新材料和补口金属。

钨钢轴:轴高硬度,镜面效果好,压制K金、925银、不锈钢,硬度较高的材料,主要用作产品的镜面效果处理,其轴表面耐用度高。

压片机的特点

1. 辊是采用高硬度轧辊材料制成,具有结构简单、坚固、占用空间小、噪音低、操作方便等优点。

2. 采用同步连杆齿轮,保证加工金属厚度均匀,成品精度高。

3. 多驱动器和不同驱动结构相结合,速度适中,可防止干扰。

4. 重型机身增加了设备运行的稳定性。

5. 严格控制设备零件的制造精度,机器的零件可按图纸上的精度进行加工处理。相同型号的零件可以互相替换,维修快捷方便。

6. 镜面压轴可在金属表面滚动,达到镜面效果。

7. 压片机自动加油润滑系统,无需手动润滑,快速高效,更加人性化。

8. 高硬度辊材料使得板材非常平坦并且产生均匀的厚度;

9. 配有急停按钮,具有良好的安全防护性能;

10. 轧制不同的贵金属,不会有损耗。

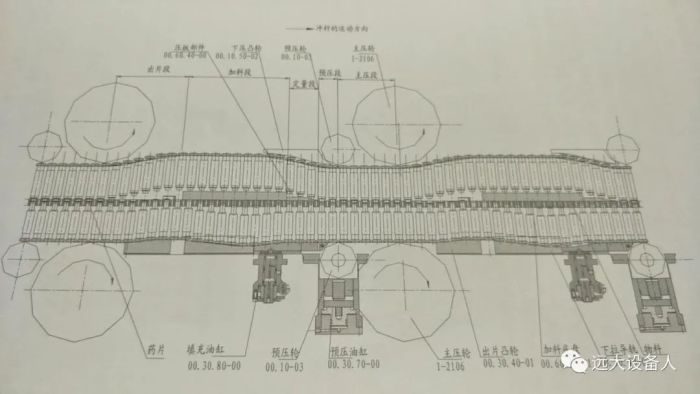

压片机工作流程图

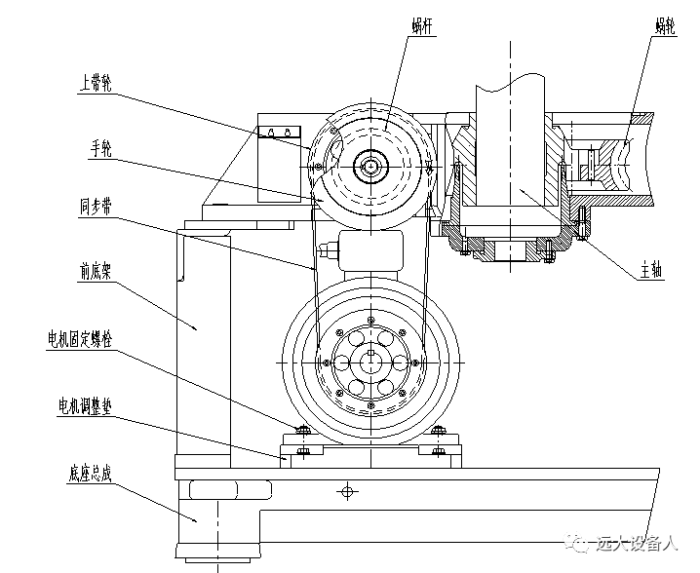

GZPL-系列高数压片机主体结构示意图

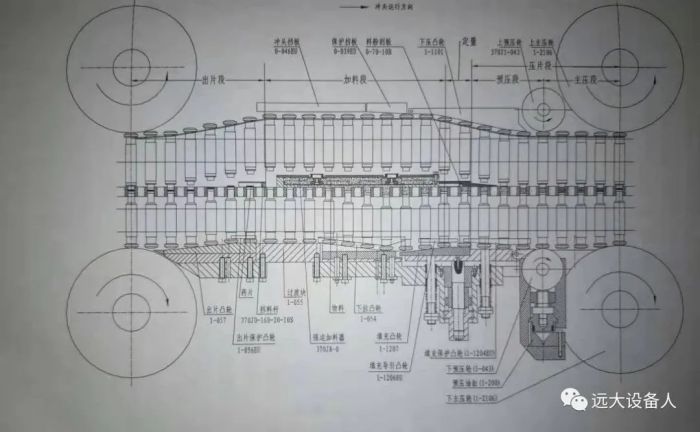

高速压片机工作流程示意图

双出料压片机工作流程示意图

压片机的下部装有主传动系统、液压系统、润滑系统、手轮调节机构,由后门 左右门及控制柜通过密封条将下部完全密封,以防止粉尘对机器的污染。

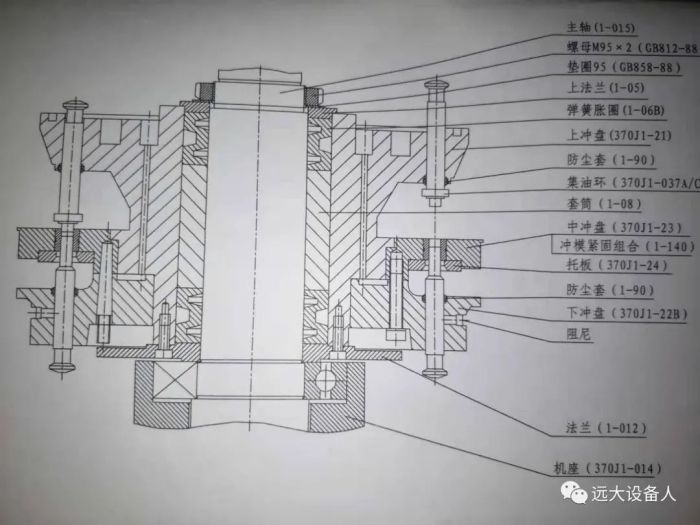

主压油缸安装在主轴下端的机轮前体上,通过主轴中的拉杆与主轴上端的安装在 支撑块内部的下半轴及上半轴联轴。上、下半轴中间的滑轴两端装有两组杠杆机构。杠杆机构一端滚轮压住了装有主压轮的上伯心轴的调整抽套,另一路滚轮支撑在可调丝杠。两组杠杆机构通过一个主压油缸分别对前后主压轮加压。

冲压组合包括冲盘组合、冲模、上下预压轮、上下主压轮、填充装置、上下导轨凸 轮。冲盘组合分上、中、下三部分,其节圆上均匀分布着上下冲杆刊 和中模孔,上下冲杆及中模安装于其中,上冲杆由一个连续凸轮引导,下冲杆由下拉品 轮、填充凸轮和出片凸轮等引导;冲盘旋转运行时,带动上下冲杆随着上下导轨曲线作 升降运动,在上下压轮等构件的配合作用下,完成“充填物料-一预压一一主 一定量- 压一一出片”循环动作,从而实现片剂压制。

主要机械部件

GZPL-620系列双出料高速压片机的机械结构部件,除了前面介绍过的冲压组合之 外,主要还有:主传动系统、强迫加料系统、润滑系统、液压系统、吸粉系统、手轮调 节装置、单片剔废装置、杠杆机构、压制双层片装置等,其余的出片系统、预压轮调节 装置、主压轮机构与GZPL-370机型基本相同。

压片机主要结构图

主传动系统的主轴通过变频器调速,具有足够的扭矩,在大的冲击载荷下,速度稳定可靠。

GZPL-620系列双出料高速压片机的机械结构部件,除了前面介绍过的冲压组合之 外,主要还有:主传动系统、强迫加料系统、润滑系统、液压系统、吸粉系统、手轮调 节装置、单片剔废装置、杠杆机构、压制双层片装置等,其余的出片系统、预压轮调节 装置、主压轮机构与GZPL-370机型基本相同。

主传动系统主要包括大功率主电机、变频断、大皮带轮、同步带、张紧轮、小皮带轮、手轮、蜗轮、蜗杆和主轴。

主电机的输出轴通过平键直接与小皮带轮相珪,小皮带轮通过一条同步带将动力传到大皮带轮上。大带轮与蜗杆相连,并带动蜗杆、涡轮旋转。蜗轮直接安装在主轴上, 主轴通过键、弹簧胀圈与冲盘相连,带动冲盘转动。蜗杆端部的手轮可使冲盘转动,一般在更换冲模或维修机器时使用。

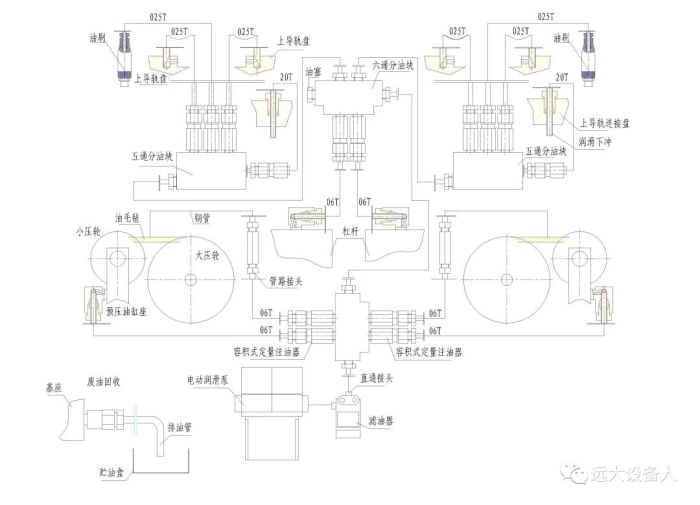

压片机稀释润滑系统

稀油润滑系统包括电动润滑泵、多通分油块、定量注油器、管接头和润滑油管等。它是以耗油规则而运行的,分别为上导轨、杠杆机构、下预压轮、上冲杆和下冲杆供给润滑油。

电动润滑泵可预先设定时间间隔,在此期间,电动润滑泵工作时在泵内建立起约2.5Mpa的压力,由此将油分配给各定量注油器,使油定量的供给到各个润滑点,每当润滑进行时,润滑泵上的指示灯会点亮。

机器刚启动时或在一段较长时间停机后,需要增加润滑次数,此时可在触摸屏上“润滑系统”菜单下,按点动“按钮”,每按动一次,待润滑结束指示灯亮时,润滑泵注油一次。

间歇式微小流量定量自动压力润滑系统,配以高精度微量分配阀及电动

润滑泵,既保证了冲杆、导轨的充分润滑,又解决甩油污染问题。

稀油润滑不足指示装置:润滑泵内装有液面开关,当液面低到一定程度时,触摸屏上“润滑不足”信号灯亮,并报警。

压片机维护保养

每天的维护保养

(1)监察压片室门窗的闭合状况。如闭合不良,应及时处理。

(2)监察外联公共设施及辅机的可靠性。如有松动或脱落,应及时妥善处理。

(3)监察整机运行状况,有无异常振动或声响;检查出片盒和润滑系统的工作状态。发现问题应及时停机处理,查明原因。

(4)停机时,检查除尘器和筛片机,其内部及抽吸管道内不应积滞物料和片剂。

(5)停机后,检查集油环和防尘圈,并清理干净与物料接触的零部件表面和压片室内各表面。定期维护保养

每周的维护保养

(1)同每天维护保养的(1)~(5)项。

(2)压片室、加料系统、出片系统、吸粉组合及吸粉管道的密封应良好,。

(3)传动室柜门、电控柜、操作台柜门的密闭应良好。

(4)上下导轨、冲盘和冲模的运行状况,应无卡涩与异常声响。

(5)各标定值和电气系统控制功能,应正常、有效。

(6)同批次产品的主要控制参数值应无变化。

每月的维护保养

(1)同每周维护保养的(1)~(6)项。

(2)蜗轮箱油位:应不低于油标中线。

(3)传动系统:传动平稳,无异常声响或局部过热现象;同步传动带松紧适中。

(4)上下主压轮和上下预压轮:压轮圆柱面无异常磨损,负载运行时转动轻便无卡滞。

(5)一二通道的填充、预压、片厚调整校验。

(6)主要控制参数校验。

电气控制系统维护

定期清理电控柜、操作台、电气箱内的粉尘,每运行300小时检查一次电气元器件、插接件、固紧接线端子。

调节机构维护

每运行400小时,检查各传动机构,工作时表面温升是否正常(温升小于40°C)。

易损件检查

每运行400小时,检查易损件磨损情况,必要时进行调整或更换。

机座部件轴承

每运行1000小时,应给蜗轮箱主轴轴承和上下压轮轴承的油杯用油枪加注润滑脂一次。

减速器的维护

(1)定期检查和更换蜗轮蜗杆油。打开右侧柜门即可看到减速器箱体油标,油位应不低于其中线;换油周期:磨合期运行400小时更换,之后每运行1000小时更换一次;润滑油牌号按表3规定。

换油时,首先拆下蜗轮箱底部的放油螺塞,检查组合垫圈密封唇口,排出旧油后回装复原;要求密封可靠。加油时,拆下蜗轮箱旁的加油管螺塞即可由此注入,回装复原时应保证加油螺塞的通气孔畅通。

(2)保证机器底板上强迫冷却的吸气口和后门板上排气口畅通无阻。本机采用一套轴流风机强迫冷却散热,冷风吹入,热风正压排出机外。

同步传动带拉力调节

同步传动带拉力实际就是其松紧度,可通过移动电机位置来调整。调整后的松紧度,按从两个带轮同步带中间压入5mm~10mm为宜。

稀油润滑系统维护

本系统为自动控制的非循环回路,润滑后的废油通过排油口引入废油盒里。因此,维护重点是定期检查各润滑点的供油状况和定期清理残油。

定期检查稀油泵站油箱的油位,保证油量在油箱的最高油位与最低油位之间。当电脑故障报警、显示“稀油量不足”时,应及时加注润滑稀油。

加料系统维护

(1)强迫加料器的拆装

① 将料桶下部的碟形阀关闭;

② 将洁净的容器放在卸料口下部,打开卸料阀门;

③ 按下“强迫加料”按钮,将加料器内部的物料排空;

④ 将长轴的外套向上提起,然后沿键槽方向推出,使其与加料器脱开;

⑤ 将料桶下部的轴套向上提起,使之与加料器分离;

⑥ 松开加料器两侧的锁紧手轮,将加料器水平拉出;

强迫加料器的安装步骤与上述步骤相反。

(2)加料平台的校准

由于设备长期运行受机械变形和物料摩擦的影响,会导致标定的加料底盘底面与中冲盘工作台面间的间隙变化,可以重新进行调整校准。加料平台校准的步骤如下:

① 移开加料器;

② 用刀口尺、塞尺测量加料平台上面与中冲盘工作台面之间的平行度:刀口尺贴紧加料平台上面并伸入中模里侧约10mm,用塞尺检查刀口与中冲盘工作台面之间间隙应小于0.05mm。

③ 将加料器固定在加料平台上;

④ 加料器底盘的底面与中冲盘工作台面之间的间隙应用0.05mm塞尺测量:要求插入塞尺时无卡滞,抽出时阻力小。

(3)加料平台的调整方法如下:

① 拧松调平支脚上小螺钉,下放套环;

② 拧松调平支脚上防松大螺钉,然后将缺口螺栓向左或右转,调整平台高度;

③ 防松螺钉拧紧后,测平台上面与中冲盘工作台面之间的间隙应小于0.05mm。调整完毕使套环复位。

要定期检查加料底盘尾部铜衬和收料刮板的磨损情况,如有轻微划伤,可用水砂纸抛光;如磨损严重,则必须更换。

本文来源于综合公开信息。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn。

相关推荐

-

化工装置关键机组温度监测回路的优化改进

化工装置中关键机组温度的监测控制,分析确定机组的故障诊断提出优化方法——本文以目前装置在用机组采取的监测方案为例,从 EVA 装置和 PP 装置采用的两种不同类型的压缩机入手, 从包括测温仪表的安装、信号回路的构成以及信号监测控制系统在内的 3 个方面分析影响测量准确性与稳定性的因素,并针对性地提出优化方法,为后期日常维护在安全稳定和经济效益方面提供参考。

2022-04-12 马留云

-

仪表故障检查方法,包括直观检查法、调查法、断路法等

仪表故障是我们工作中经常会遇到的问题,那么判断故障,找出问题都有哪些好方法呢?下面小编为大家整理了工业仪表故障分析判断的10种方法,汇总多年仪表维修经验,希望能对大家有所帮助。

2022-04-12 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多