催化重整和轻烃芳构化两种工艺在芳烃生产领域深度对比分析

芳烃特别是轻质芳烃BTX(苯、甲苯、二甲苯)是重要的基础有机化工材料,也是生产高辛烷值汽油的重要调和组分,产量和规模仅次于乙烯和丙烯,其衍生物广泛地应用于化纤、塑料和橡胶等化工产品和精细化学品的生产中。传统的轻芳烃生产主要以石脑油原料,通过催化重整装置获得。近年来,随着石油化工及纺织工业的不断发展,世界上对芳烃的需求量不断增长,而常规石脑油资源供应有限,市场无法得到满足。在这种背景下,以原主要用于燃料的轻烃资源为原料,通过芳构化装置生产轻芳烃的新技术路线得到重视,国内已经建成数十套轻烃芳构化装置。为了更好的理解轻烃芳构化技术特点,本文从技术发展情况、反应原理、催化剂对比、工艺过程几个方面将其与催化重整技术进行比较。

苯和甲苯主要来源于石油,占苯和甲苯总产量的83%;其余的来自焦化苯。而对二甲苯则完全来自石油。目前石油芳烃已成为芳烃的最主要来源。石油制芳烃的技术主要分三个方面:石脑油重整、乙烯裂解汽油加氢抽提和碳四、碳五芳构化技术。石脑油重整生产的芳烃量占石油制芳烃量的80%、乙烯裂解汽油抽提生产的芳烃量占总芳烃量的16%,剩余的4%将由碳四、碳五芳构化等技术生产。乙烯裂解芳烃是乙烯装置的副产品,但乙烯裂解原料主要是石脑油,而且芳烃分离的技术也和重整芳烃分离技术相同,所以可以认为绝大部分芳烃来自石脑油制芳烃技术。

随着石油资源的日趋枯竭,终将会导致原油价格的高位运行,这将给石化企业带来很大的成本压力。此外,我国石化企业还面临着中东廉价石化产品的冲击。当前,我国的进口原油依存度已经达到55%,已超过国际上公认的30%警戒线,威胁到国家的能源安全。因此,必须寻求新途径替代传统的石油路线生产芳烃产品。其中轻烃芳构化就是将轻烃在催化剂作用下,通过裂解、齐聚、氢转移、环化、脱氢以及异构化等复杂反应过程转化为芳烃的工艺。

技术发展情况

催化重整

催化重整技术出现的较早,俄国化学家泽林斯基在1911年就发现了催化重整的基本反应。1940年世界首套催化重整装置在美国建成投产,装置为固定床反应器,催化剂为MoO3/Al2O3,但此装置存在反应周期短、处理能力小、操作费用大等问题。

1949年UOP公司开发出了以Pt/Al2O3为催化剂的铂重整技术,同样采用固定床反应器,反应周期提升到半年以上,并且液收率和芳烃选择性也得到提高,铂重整技术的出现使得催化重整技术实现快速发展。

1967年雪佛龙公司发明了Pt-Re/Al2O3双金属重整催化剂,并将其工业化,相比于铂重整,铂铼重整技术稳定性成倍提高,进一步提升了催化重整技术。另外,在工艺及装置方面,连续重整技术的出现使得催化重整技术更加完善,重整装置可以采用超低压、高转化率以及大处理量的设计。

我国第一套催化重整装置于1965年在大庆建成投产,现在我国催化重整装置总加工能力已经超过1000万吨/年。在技术研发方面,我国从建国初期就开始致力于催化重整技术的研发,掌握了催化剂、工艺、设备、工程模型等核心技术,并成功工业应用。

轻烃芳构化

轻烃芳构化技术可以认为起源于催化重整技术,研究始于上世纪40年代,也就是催化重整技术刚实现工业化的时期。轻烃芳构化技术研究初期主要借鉴铂重整技术,以Pt/Al2O3催化剂实现了轻烃的芳构化,但催化剂结焦严重、产品中芳烃含量低,此阶段研究进展缓慢。

直到上世纪70年代,Mobil公司研发的ZSM-5分子筛被用于轻烃芳构化技术研究,其反应活性较好、抗积炭能力强,使轻烃芳构化技术得到突破,工业化成为可能。世界首套轻烃芳构化工业装置于1990年在英国建成,采用的是BP公司和UOP公司联合开发的Cycla工艺。

目前国外轻烃芳构化技术除了Cycla工艺,还有Mobil公司开发的M-2工艺、IFP和SALUTEC公司开发的Aroforming工艺、三菱石油和千代田公司开发的Z-Forming工艺等。

国内研究机构在轻烃芳构化技术研究方面也走在了世界前列,比较有代表性的包括大连理工大学、中石化石油化工研究院以及中科院大连化学物理研究所,技术均实现了工业化,多套装置建成并稳定运行。国内首套轻烃芳构化装置采用的是大连理工大学的专利技术,于2006年在山东省淄博市建成投产,装置规模为10万吨/年。目前国内已建成的轻烃芳构化装置超过60套,总加工能力超过1200万吨/年。

两种工艺的反应原理

催化重整

首先,对于重整技术而言,现在一般指的是催化重整,是石油炼制和石油化工主要过程之一。它是在一定温度、压力、临氢和催化剂存在的条件下,使石脑油转变成富含芳烃的重整生成油,并副产氢气的过程。催化重整包括环烷烃脱氢、烷烃环化脱氢、异构化、加氢裂化及积碳等反应。

从反应机理来看,石脑油重整对原料组成有很高的要求,较轻的馏分(小于等于碳五)和较重的馏分(沸点≥180℃)均不能作为催化重整的原料,因此原料限制了催化重整的发展。

轻烃芳构化

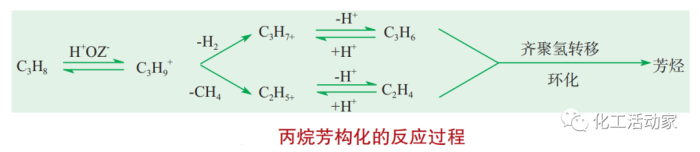

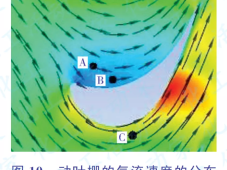

轻烃芳构化技术的发展来自于ZSM-5型硅铝分子筛的合成,20世纪70年代初,美国Mobil公司成功合成的ZSM-5型硅铝分子筛具有良好的择形催化性能、热稳定性能及水热稳定性能等特点,使得利用ZSM-5分子筛催化剂从其它途径生产芳烃成为可能。丙烷是液化石油气的主要组分之一,早期轻烃芳构化的研究大多集中在丙烷原料上。丙烷在HZSM-5分子筛催化剂上进行芳构化反应时,650℃时的芳烃产率最高,超过该温度时芳烃产率下降。在HZSM-5分子筛催化剂上,丙烷的转化率为56%~95%,气体产物主要为甲烷和乙烷,液体产品产率较低,一般为17%~37%,液体产物中苯、甲苯和二甲苯占绝大多数。丙烷在HZSM-5上可能以下图所示的方式活化生成芳烃,式中OZ-表示分子筛骨架。

HZSM-5酸性强,丙烷易活化生成中间产物C2=和C3=,再进一步生成芳烃,说明芳烃由烯烃二聚和分子间氢转移形成的几率较大。丙烷在HZSM-5分子筛催化剂上主要通过裂解、齐聚、氢转移和环化等步骤生成芳烃,高温时也存在B酸作用下直接脱氢的作用。

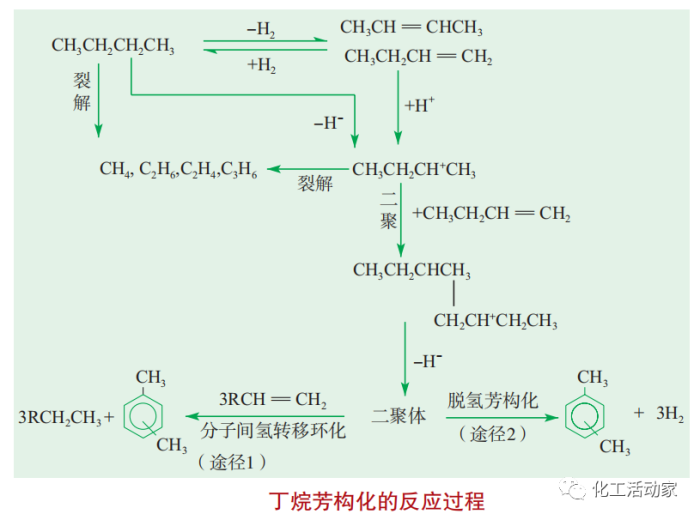

C4烯烃在HZSM-5分子筛催化剂上转化为芳烃的途径可能有两种方式:一是烯烃二聚和分子间氢转移环化;二是烯烃二聚脱氢环化。前者为放热反应,后者为吸热反应。当反应温度较低时,烯烃经途径一转化为芳烃的几率较大;随着反应温度的提高,途径二的反应速度随之加快,烯烃经途径二转化为芳烃的几率增大。C4烃生成芳烃的两种反应途径如下图所示。

从反应原理可以看出,由于裂化反应的存在,对于轻烃芳构化技术而言,不存在原料限制问题,从乙烯到汽油馏分的轻烃均可作为芳构化的原料。同时因为原料以及反应机理的不同,两种技术反应热上的体现也有很大区别,催化重整以吸热反应为主,巨大的温降使分段反应成为必要,而轻烃芳构化过程中反应较多,吸热反应所占比例没有催化重整大,吸热不明显,如果原料烯烃含量较多,则在反应过程中放热现象比较明显,因此反应器的设计也有明显不同。

两种工艺的催化剂对比

催化重整

催化重整催化剂为负载型双功能催化剂,其金属功能由负载的活性金属提供,酸性功能由含卤素的载体提供。1949年美国UOP公司首次成功开发了以Pt为活性金属的重整催化剂,1967年美国Chevron公司成功开发了铂-铼双金属催化剂。双金属催化剂除铂铼催化剂外,还有铂锡催化剂和铂铱催化剂。铂锡催化剂具有良好的低压、高温反应性能,适合于连续重整操作,已成为连续重整的主流催化剂。UOP、Axen、RIPP等公司在新开发的双金属催化剂中引入了第三金属组元,使催化剂的性能变得更好。

轻烃芳构化

轻烃芳构化催化剂为金属元素改性的HZSM-5分子筛催化剂。研究表明,M/ZSM-5型芳构化催化剂对丙烷芳构化活性和选择性有积极的影响,活性的作用顺序为:Pt>H>Zn>Th>Ni>Co≈V>Ga>Pd>Ru>Mn;对芳烃选择性的作用顺序为:Zn>Ga>Ni>Pt>Th>Cr>Co>V>Ru>Mn>H>Pd。从研究结果可以得出PtZSM-5、ZnZSM-5和GaZSM-5改性催化剂都具有较高的活性和选择性、综合催化剂性能和单金属的价格,研究主要集中在Ga和Zn改性的HZSM-5分子筛催化剂上,并取得了较好的效果。由于催化重整采用Pt等贵金属作为催化剂主要活性组分,因此对催化剂的保护显得非常重要,从而使其对原料的要求进一步提高,所以催化重整的原料一般要进行预处理,而且再生过程比较复杂,要求非常严格;而轻烃芳构化催化剂主要活性材料HZSM-5分子筛以及Zn等改性金属都比较便宜,同时该催化剂具有良好的抗硫、抗氮能力,原料不需要深度精制,再生过程只是简单的烧焦再生。

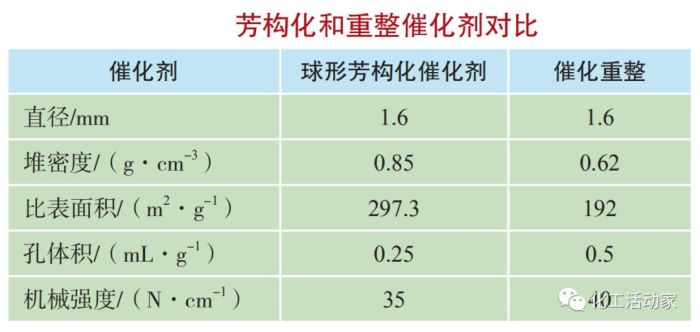

芳构化和重整催化剂对比见下表。

两种工艺的流程对比

催化重整工艺过程

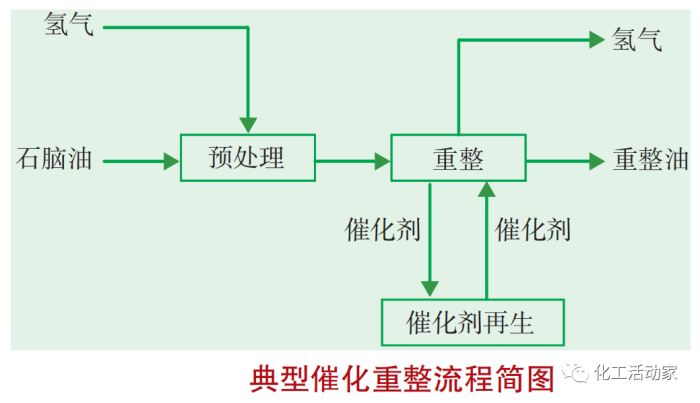

催化重整按催化剂再生方式分为半再生的固定床催化重整和连续再生的移动床连续重整。随着炼油规模的大型化,2000年以后我国基本上不再建设半再生重整装置。催化重整典型流程如下图所示。

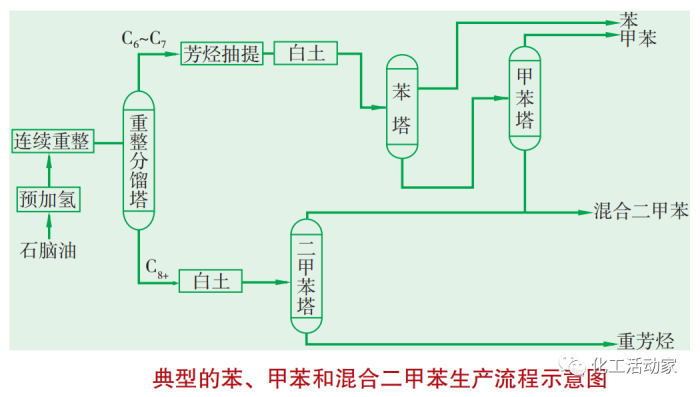

由于重整反应产物中存在着相当量的沸点相近的非芳烃、苯、甲苯产品,必须采用溶剂抽提工艺将苯、甲苯与非芳烃分离,苯和甲苯混合芳烃再通过精馏分离高纯度的苯和甲苯产品。石脑油生产苯、甲苯和混合二甲苯(BTX)典型的流程示意图见下图。

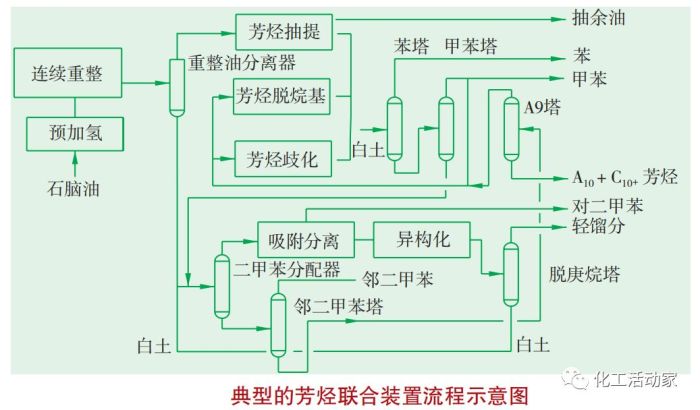

芳烃联合装置流程示意图见下图。

石油化工生产苯、甲苯和混合二甲苯三种主要芳烃产品都是通过催化重整和芳烃抽提两个基本的工艺技术来实现。对二甲苯则是以甲苯和混合二甲苯为原料生产。

轻烃芳构化工艺过程

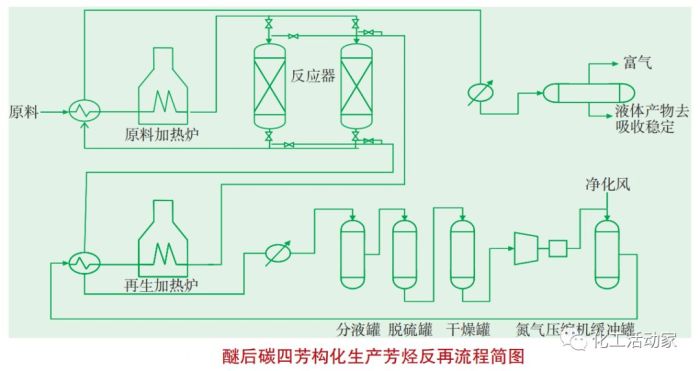

轻烃芳构化工艺流程比较简单,如下图所示。

生产芳烃装置根据原料和工艺条件的不同,所需要的操作单元也不尽相同,以最简单的催化裂化C4馏分生产芳烃为例,该装置包含反应再生、产物分离和芳烃精馏部分。反应部分采用分段进料以维持合理的反应温度,根据反应周期特点采用轮流再生方式保证生产连续操作;产物分离采用典型的吸收稳定系统,产物进入吸收、解析与稳定过程得到混合芳烃、液化气及干气;再生采用简单烧焦再生方式,最后混合芳烃通过芳烃精馏分离得到BTX等产品。如果采用更加复杂的原料如石脑油、抽余油等原料生产芳烃则需要增加抽提单元,为保证芳烃产品合格,原料需要预精制。但是从整体来看,轻烃芳构化装置一般采用固定床常压反应、再生工艺,投资省、操作简单。

两种工艺的产品分布

以国产连续重整装置为例,典型的物料平衡见下表,轻烃芳构化产品分布根据原料的不同差别较大。

从上表可知,催化重整产品分布及芳烃收率均比轻烃芳构化要好,这与两者的反应原理有直接关系,催化重整仅仅是结构的重排,而芳构化需要经过一系列复杂反应,这些反应过程中会产生大量低碳分子造成不必要的损失。

结论

通过与催化重整技术进行多方面的对比,可以发现轻烃芳构化技术具有较明显的特点:原料适应能力强,轻烃资源都可以作为芳构化原料,且原料不需要精制,另外装置投资低、操作费用低。但轻烃芳构化技术大的问题是干气产率较大,作为独立的一套装置很难生存。若调整思路,将其作为石化装置的附属装置,则可以扬长避短,发挥轻烃芳构化技术的优势,提高主装置的市场竞争力,例如:

(1)与蒸汽裂解装置配套,轻烃芳构化装置以蒸汽裂解装置副产的抽余碳四为原料生产芳烃产品,产生的干气及碳三循环回蒸汽裂解装置,可以增加蒸汽裂解装置的双烯产率。

(2)与催化重整装置配套,轻烃芳构化装置以催化重整装置预分馏的拔头油以及副产的重整液化气为原料,芳构化反应器产出液体进入催化重整装置的分离部分,副产的干气作为联合装置的燃料气使用,少量投资就可以增加芳烃产率。

本文来源于综合公开信息。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn。

相关推荐

-

上海石化芳烃部加氢裂化进料泵密封改造经验分享

中石化上海石化芳烃部加氢裂化进料泵GA101是加氢裂化装置的关键设备,该泵由BYRONJACKSON公司设计制造,于1984年10月投入使用。

2021-11-26 本网编辑

-

催化裂化装置烟气轮机结垢机理与结垢过程分析

烟气轮机是催化裂化相关装置的关键设备,关系到装置及机组的安全、平稳、长周期运行。据中石化近年统计,烟机停机故障的75%与结垢有关。

2021-11-10 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多