热网循环泵振动问题的分析及处理

热网循环泵振动高的原因分析及解决方案——针对某热电厂多台热网循环泵在并联运行期间,其中一台工频泵振动异常的问题,利用离线振动数据采集设备,通过调节出口门在不同开度的方式下,并结合循环水流量、循环水泵出入口压力等运行参数,进行水泵振动测量、分析和解决的过程。通过振动数据采集、水泵性能工况分析、轴功率分析和出口门节流分析等手段,发现热网循环泵振动异常的原因是叶片通过频率高导致的,并且确定了引起叶片通过频率高的原因是工频控制方式的热网循环泵实际扬程偏低,而流量大幅超过额定流量。最终结果表明,此方法能够有效地进行振动分析并确定热网循环泵振动高的原因,继而采取有针对性的手段解决此问题,具有很好的实用价值。

在火力发电厂离心泵运行过程中,由于水泵实际运行扬程和流量偏离性能工况点,或者叶轮安装间隙超差、轴承润滑不良等各种因素,都会导致离心泵异常振动情况的发生。本文主要讨论的是某燃煤热电厂,在多台热网循环泵并联运行的过程中,其中一台工频泵,由于实际运行扬程偏低,而流量大幅超过额定流量,引起离心泵叶片通过频率异常、振动值超标的问题。通过利用离线振动数据采集设备,合理限制泵出口门在不同开度的方式下,分析水泵振动频谱图、波形解调图和水泵轴功率等数据,进行水泵振动原因锁定和故障消除。旨在通过分享此分析过程及处理方法,对同类型设备故障诊断提供一定的借鉴参考。

系统概述及设备简介

热网系统概述

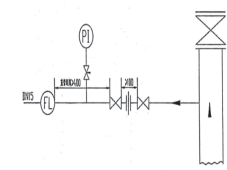

某新建电厂分一、二期建设,一期建设2×50MW背压机组,二期建设2×350MW抽凝机组,配套建设热网首站。本热网首站分两期建设,一期配置2台热网循环

泵和2台热网加热器,热网循环泵电动机为变频控制方式,并且预留出二期2台热网循环泵和2台热网加热器的安装位置。4台热网循环泵及4台热网加热器的系统采用母管制布置方式,即热网循环泵入口连接热网循环水回水母管,热网循环泵出口连接热网加热器供水母管,热网加热器出口连接热网循环水供水母管。4台热网加热器布置在首站6m层,4台热网循环泵布置在首站0m层。本采暖供热联网工程管网供

水温度设计为120℃,其汽化压力为10mH2O,并留有3~5mH2O的富裕压力。若将热电厂处的相对标高定为0m,计算出热水管网最不

利环路的最高点相对标高为55m。因此,为保证在循环水泵停止工作时管网最高点的水不会汽化,并有5mH2O的富裕压头,静压线应大于10+55+5=70m,取静压线为

70m。另外,为保证整个管网运行回水压力不小于30mH2O,并且考虑外网流量等波动情况,因此,外网起供压力设置为1.18MPa。

热网循环泵设备简介

一、二期热网循环泵采用的水泵型式均为:卧式水平中开双吸单级离心泵,型号:SM400-720,额定流量:3545t/h,最大流量:3900t/h,额定扬程:130mH2O,额定轴功率:1396.7kW。但是,一期热网循环泵电动机为变频控制方式,电动机型号:YSPKK560-4,额定功率:1600kW,额定电压:6000V,额定电流:182.6A,恒转矩频率范围:20~50Hz。二期热网循环泵电动机为工频控制方式,电动机型号:YSBPKK500-4,额定功率:1600kW,额定电压:6000V,额定电流:173.9A。

振动分析诊断

振动问题初步分析

2022年3月20日,在每月定期状态监测的过程中,对C热网循环泵进行振动监测。测量的通频值见表1。

表1C热网循环泵通频值

通过表1可以看出,电动机驱动端垂直、水平方向两处测点通频值均超过警告值2.8mm/s,泵驱动端、非驱动端水平方向两处测点通频值均超过警告值4.5mm/s,电动机非驱动端水平方向通频值超过危急值4.5mm/s,泵驱动端垂直、轴向和泵非驱动端垂直方向等多处测点通频值均超过危急值7.1mm/s。

结合频谱图分析,水泵驱动端和自由端的1X叶轮通过频率和2X叶轮通过频率均存在较大峰值,最大值为5.935mm/s,如图1所示。结合波形解调图进一步分析,发现水泵驱动端和自由端的水平冲击值在20~40g的峰值比较密集,如图2所示。并且,泵体发出砂石通过泵的声音,此时热网循环泵的运行状况已经非常不好,怀疑泵存在严重汽蚀现象。

图1频谱图

图2波形解调图

查看当时C热网循环泵入口压力为0.65MPa,入口压力满足所需汽蚀余量5.8m的要求,因此可以排除入口压力不足导致的汽蚀。由于A、B热网循环泵都是变频泵,当时运行频率均为36.5Hz,C热网循环泵为工频泵,所以怀疑是3台泵之间流量匹配存在问题,导致C热网循环泵超流量运行引起的汽蚀现象。但是,此时C热网循环泵出口未设置流量变送器,无法判断具体流量,并且当时处于供热季,D热网循环泵故障,暂无备用泵,因而无法停运判断。所以计划在4月5日采暖季结束之后进行试验,在此期间密切监视热网循环泵的振动及轴承温度等参数。

水泵性能工况分析

在2022年4月5日8时18分机组停机后,热网加热器汽侧停运,保留水侧运行。当时A、B热网循环泵频率都是36Hz,C热网循环泵电流175A,循环水流量

10628t/h,泵入口母管压力0.65MPa,A、B、C热网循环泵出口压力均为1.15MPa。

于8时55分,将B热网循环泵停运,A热网循环泵运行频率为35.3Hz,C热网循环泵电流为176A。循环水流量稳定后为8748t/h,泵入口母管压力0.65MPa,A、C热网循环泵出口压力均为1.05MPa。根据B热网循环泵停运后的流量变化,从理论上可以推断出,B热网循环泵频率为36Hz时,在并联运行过程中,输出流量为1880t/h。以此类推,A热网循环泵频率为36Hz时,在并联运行过程中,输出流量也约为1880t/h。C热网循环泵电流为175A时,在并联运行过程中,输出流量约为6868t/h。但是,考虑到在3台泵并联运行过程中,泵出口流量之间的互相干扰,各泵出口流量会达到一个相对平衡状态,所以C热网循环泵实际输出流量肯定要低于理论值6868t/h,而A、B热网循环泵实际输出流量肯定要高于理论值1880t/h。

9时20分,将C热网循环泵停运,A热网循环泵运行频率保持35.3Hz不变,循环水流量稳定后为4192t/h,泵入口母管压力0.65MPa,A热网循环泵出口压力为0.95MPa。根据停运C热网循环泵后的流量变化,可以证明上述推断的正确性。因为,在A、C热网循环泵并联运行的过程中,虽然总流量为8748t/h,但是,工频泵C热网循环泵输出流量肯定会高于频率为35.3Hz时的A热网循环泵输出流量,不过在A热网循环泵单独运行时,不存在相互干扰的情况,所以A热网循环泵出口流量会比并联过程中有所提高。

9时21分,将A热网循环泵停运,泵入口母管压力稳定后为0.7MPa。泵出口母管压力稳定后为0.7MPa。此时0.7MPa即为供热内外网高度差产生的静压。

9时32分单独起动C热网循环泵,电动机电流为175A,循环水流量稳定后为6563t/h,泵入口母管压力0.65MPa,出口压力1.2MPa,此时C热网循环泵实际运行扬程为55m,而额定扬程为130m。可以看出,实际运行扬程55m远低于额定扬程130m。

根据图3水泵的性能曲线可知,随着流量的增加,扬程成反比不断下降,轴功率成正比不断增加,汽蚀余量成正比不断增加。在水泵出口压力稳定在1.2MPa时,即水泵扬程为55m时,流量稳定在6563t/h,约是额定流量的2倍。可以判断出,在C热网循环泵运行过程中,泵的实际扬程仍有75m的余量,进而造成泵运行的过程中,水泵平衡点向大流量移动,造成流量不断增大,最后超过额定流量值,而轴功率也随之不断增加。但是,在流量为6563t/h的工况下,水泵性能曲线未得到体现,如果继续运行,在水泵实际流量过高的超过额定流量情况下,极有可能会导致电动机过载甚至烧毁。为设备安全起见,暂停试验,先行计算出此工况下的轴功率。

图3水泵性能曲线

轴功率分析

轴功率是指在一定流量和扬程下,原动机单位时间内给予泵轴的功。轴功率是多用在泵上的一个专业术语,即轴将动力(电动机功率)传给做功部件(叶轮)的功率。功率值小于电动机额定功率。

泵的轴功率计算公式是:N=Q×H×r/(367×η)。其中N是轴功率,单位是kW;Q是流量,单位是m3/h;H是实际扬程,单位是m;r是介质密度,单位是t/m3;367是常数,是一个固定值;η是水泵的效率(0.6~0.85),一般大流量时取0.85。

根据公式计算出C热网循环泵流量在6563t/h时,轴功率为:N=Q×H×r/(367×η)=6563×55×1/(367×0.85)=1157kW,小于水泵额定轴功率1396.7kW,更远小于配套电动机功率1600kW,所以未造成电动机过载保护动作。

节流分析及振动诊断

由于C热网循环泵为工频控制方式,无法通过控制转速进行流量的调节。因此,选择通过控制出口门开度,调节流量,进而寻找到最佳的工况平衡点。

C热网循环泵作为一种离心泵,采用关门起动方式,设置的起动逻辑为启泵连锁开出口门,所以,在出口门开度达到20%开度时,将出口电动门切换至就地,中停出口门,此时观察循环水量为3050t/h,低于额定流量,因此继续开出口门至26%,此时循环水量为4000t/h,在准备进行振动数据采集时,发现循环水流量存在波动现象,并且持续增加到4600t/h。考虑外网循环水量比较大,所以需要时间稳定。在稳定后,进行第一次振动监测。具体通频值见表2。

表2C热网循环泵通频值

根据表2可发现,各测点的通频值均降到警告值以下的水平,可以断定分析的方向对了,过高的运行流量虽然没有造成电动机过载,但是对水泵叶轮通过频率造成了严重的影响。进一步结合频谱图、波形解调图分析来看,水泵驱动端和自由端的1X叶轮通过频率和2X叶轮通过频率虽然仍存在峰值,但是幅值已大幅减小,最大值仅为1.799mm/s,并且水泵驱动端和自由端的水平冲击值峰值均降低到30g以下,泵体也只有轻微的细沙流动声音,泵汽蚀现象明显减小。因此,在流量减小后,水泵叶轮的通过频率峰值随之降低,进而水泵的振动值也大幅下降。随后,继续关小出口门的开度至16%,此时循环水量稳定在3900t/h,进行第二次振动监测。此时具体通频值见表3。

表3关小出口门的开度C热网循环泵通频值

根据表3与表2对比可发现,各测点的通频值均再次下降。结合频谱图、波形解调图进一步分析来看,水泵驱动端和自由端的1X叶轮通过频率和2X叶轮通过频率峰值均得到了再一次减小,最大值仅为1.084mm/s,如图4、图5所示。水泵驱动端和自由端的水平冲击值峰值基本控制在12g以下,只有较少的峰值波动,并且泵体异音消失,汽蚀现象已消除,水泵运行状态已经达到优良水平。

图4频谱图

图5波形解调图

改进措施建议

根据上文的分析诊断,可以看出,针对C热网循环泵叶片通过频率高、振动值大的问题,解决的关键在于将泵出口流量和扬程控制在合适的工况点。在综合考虑改进成本、可操作性、可靠性及难易程度后,对二期两台热网循环泵提出以下几种改进措施。

1. 节流控制。分别在C、D热网循环泵出口管道上,增加流量计,根据流量计和出口压力表的参数,合理调整泵出口门的开度,以控制泵出口流量和扬程,将水泵控制在最佳性能工况点运行。

2. 增加变频器。将C、D热网循环泵电动机增加变频器,将工频控制方式改为变频控制方式,可以通过改变频率

调整转速,进而控制扬程和流量,使热网循环泵在合适的工况点运行。

3. 将电动机改为小汽轮机。利用辅汽汽源,将热网循环泵电动机驱动方式改为小汽轮机驱动方式。可以通过改变小汽轮机的进汽量,调整热网循环泵的运行转速,进而控制扬程和流量,使热网循环泵在合适的工况点运行。

4. 车削叶轮。结合泵的性能曲线,通过采取车叶轮的方法,降低泵的扬程,减小余量,改变泵的额定流量,降低泵的振动。

结论

本文对热网循环泵振动问题进行了分析和诊断,通过利用离线振动数据采集分析、性能工况分析、轴功率分析和节流分析等方法,发现引起水泵振动异常的根源为叶片通过频率高,并确定了引起叶片通过频率高的原因是工频控制方式的热网循环泵实际扬程偏低,而流量大幅超过额定流量,导致水泵实际运行工况偏离了性能曲线的工况点。并通过限制出口门开度的方法,调整泵出口流量和扬程,彻底消除了振动高的问题。并且,通过提出几种改进措施,为消除故障提供更多的选择。本分析诊断过程,可以为同类设备的振动诊断提供可靠性参考。

《流程工业》杂志版权所有,谢绝转载。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

离心泵的工作原理、分类及起停操作步骤

流体在流动过程中,由于流动阻力将损失部分机械能。因此,按生产所需的流量,将流体从一处送到另一处,无论是将流体由总比能低处送到总比能高处,还是仅克服流动阻力,都必须向流体提供机械能。

2022-05-24 本网编辑

-

磁力泵运行过程中出现退磁的排查步骤、原因分析及改造措施

磁力泵运行时对工艺、操作的要求非常苛刻。事故发生后生产厂家对我们的工艺流程和操作提出质疑,为了彻底将磁力泵退磁原因分析清楚,我们做了以下工作。首先对外部工艺流程系统和司泵操作规程进行了检查。

2022-04-22 本网编辑

-

轻烃类机泵密封失效原因分析与改进方案的优化

轻烃类机泵密封失效原因分析与改进方案的优化——本文基于机械密封的特点和工作原理,对国内某炼化公司气体分馏装置机泵机械密封泄漏原因进行了详细的技术分析,提出了合理的改进方案,并且取得了良好的应用效果,为同类型机泵机封设计选型、原因分析、技术改造提供了宝贵的经验。

2022-04-12 袁帅,刘光辉,赵君昌,贾伟峰

热点文章

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

万华化学百万吨级磷酸铁锂产能布局提速 两大新建项目环评公示

2026-02-03

-

高可靠工业微电网系统:为流程工业保驾护航

2026-02-04

-

中国石油攻克卡脖子技术 气相法 POE 工艺实现规模化量产填补国内空白

2026-01-30

-

中国石化2026年拟建及在建项目汇总

2026-02-24

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多