浅谈塔内件在空分与化工塔器中的应用

本文刊登于PROCESS《流程工业》2023年第7期

《浅谈塔内件在空分与化工塔器中的应用》

文/车明明

本文作者供职于杭州杭氧填料有限公司

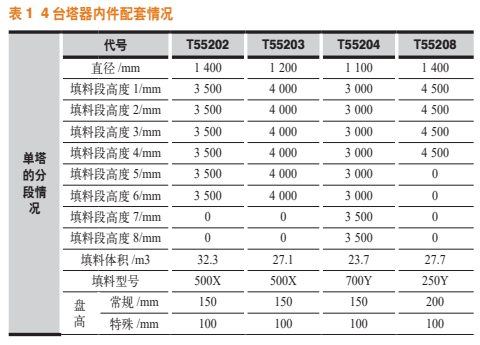

杭州杭氧填料有限公司(以下简称“杭氧填料”)在空分配套业务的同时,积极探索非空分市场,于2022 年 1 月中标中部某化工企业的石化塔内件项目。该项目为杭氧填料首套自主设计、制造和安装的外部化工塔内件项目。整个项目 7 台塔器,杭氧填料中标 4 台,其余 3 台由上海某公司配套。杭氧填料中标的 4 台塔器内件配套情况见表 1,填料段之间为内件段,内件段包括收集器、分布器和格栅等。不锈钢填料立方数总共约 110 m3,内件总重(含预焊件)9.2 余 t。

项目设计准备

塔设备是化工、石油化工和炼油生产中最重要的设备之一。填料塔作为一种成熟的塔器类型,广泛应用于各类化工过程中。塔内件又是填料塔的重要组成部分,它与填料及塔体共同构成一个完整的填料塔。在塔内,液体自上向下流动、气体由下向上,气液两相在填料表面进行传质和传热过程。塔内件的作用是为了两相间更好地接触,从而进行高效率的物质传递和能量传递,塔内件性能将直接影响填料性能的发挥。

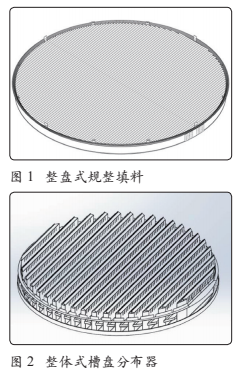

本次装置的塔内件和填料,与大众熟知的空分精馏塔的内件最大不同在于产品的结构形式。空分塔由于其工艺特点,不需要定期更换和维护内部构件,塔内件和填料可以做成整体在制造厂内安装,如图 1、图 2 所示。

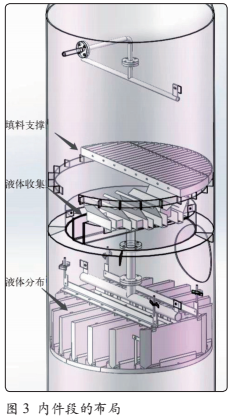

化工塔器大多在项目现场安装,所有的塔内件和填料的结构均为分块形式,单块尺寸须保证可从塔的 DN500 人孔进入,并在塔内拼圆组装。这就对制造的精度和安装便捷性提出了很高要求。设计人员根据项目的特点,查阅相关设计资料后,针对两段填料之间的内件段,进行了结构布局设计,结构如图 3 所示。

项目计算及理论

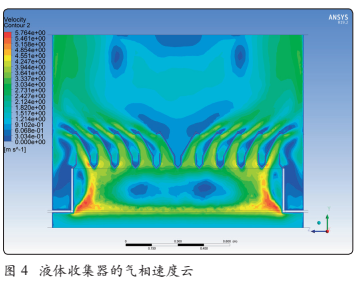

针对此次项目塔内空间小、工况变化范围大、塔效率要求高以及物料沸点相近等技术难点,技术人员使用 Aspen 进行工艺流程模拟,预测各组分流率、组成和性质,确定最优填料选型及内件方案。对填料支撑件,则采用有限元软件计算分析以确保其支撑强度。同时运用 Fluent 进行流体力学分析,根据塔内流体压力等势图、速度等势图、湍动能耗散率等数据,优化液体收集器气液通道,减少气体阻力的同时增强均布效果。

液体分布装置

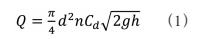

1. 布液孔的计算

一般情况下,分布器最低液位以30 mm为宜,不得低于15 mm,最高液位由操作弹性、塔内允许高度和造价等来定,一般为200 ~ 250 mm。正常操作液位高度可控制在分布器有效液位高度的60% ~ 70%。此次石化项目中最小流量为正常流量的 50%,保证最低液位为 50 mm。根据下式计算布液孔的孔数和孔径。

式中 Q :液体体积流量,m3/s ;

d :布液孔直径,m ;

n :布液孔数量;

Cd :孔流系数,无因次,一般取 0.61~0.62 ;

g:重力加速度,取9.81 m/s2 ;

h :液位高度,m。

2. 布液孔密度

布液孔密度是布液孔数量与塔截面积之比与填料类型及其尺寸有关,还与塔径大小、操作条件有一定的联系。由于受影响的因素较多,各种文献上推荐的淋降点密度相差甚大。

布液孔密度大致的规律是:环形填料大于鞍形;新型开孔填料大于拉西环之类的非开孔填料;同类型小尺寸的填料相比大尺寸需要更多的淋降点密度。散堆填料布液孔密度可控制在100点/m2以下,规整填料通常比表面积大,其值要大于散装填料,一般在 100 点 /m2 以上,比表面积越大,所需布液孔密度越大。

液体收集器

液体收集器采用了折流板式结构,主要作用是对上部液体进行收集,同时对下方的上升气进行分布。折流板通过一定的倾斜设置,使得液体完全收集在两头敞开的槽体内,再流入一个环状的收集盘。在收集盘中液体进行一个混合作用,消除浓度差,再从收集盘下部的预分布管,进入下部的液体分布器中。相对于收集液体,只需要折流板在投影下完全遮蔽塔截面,如何不影响上升气的分布均匀性是更值得关注的方面。设计人员对折流板的结构进行了数值模拟,考察其气体分布的均匀性如图 4 所示。

不均匀度的表达式如下:

式中:λ 表示收集器气体出口截面的不均匀度,其值越小,气体分布性能越好;u i 表示第i 个微元面积垂直方向上的速度,m/s ;u 表示整个截面垂直方向上的平均速度,m/s ;A i 表示微元面积。图4 为该项目收集器的一个气体流场的模拟,主要考察收集器顶部往上20 cm 左右高度的不均匀度,即气体进入上段填料层的分布情况。

填料支撑装置

填料支撑装置用以支承填料及其持液量的部件。它需满足以下要求。

1. 足够的机械强度以承受设计载荷量,支承板的设计载荷主要包括填料的自重和运行状态下持液的自重,以及检修或安装时的附加载荷。

2. 足够的自由面积以确保气、液两相顺利通过。总开孔面积应尽可能不小于填料层的自由截面积。开孔率过小可导致液泛提前发生。一般开孔率在 70% 以上。

填料支撑设计时需根据填料类型的不同进行设计,针对规整填料的结构主要为格栅板,针对散堆填料的结构主要为梁型喷射式支撑板。具体设计计算可参考SH/T3098—2011《石油化工塔器设计规范》和 HGT 21512—1995 《梁型气体喷射式填料支承板》中的相应内容。

塔内件选型

基于以上基础理论和计算,结合项目具体条件及要求,对塔内件和填料进行选型。

此次项目的塔内件包括液体分布装置、填料压紧装置、填料支撑装置、液体收集及液体进料装置等,需要进行选型的主要内件是液体分布器和填料。

液体分布器

液体分布器位于每段填料上部,将液相均匀地分布到下部填料表面上,形成液体的初始分布。在填料塔的操作中,液体的初始分布对填料性能的发挥影响最大,因此液体分布器是填料塔中最重要的塔内件。

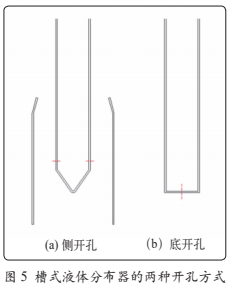

基于不同工况而设计出的液体分布器种类很多,主要分压力型和重力型两大类,其中重力型液体分布器有底开孔槽式、侧开孔槽式以及盘式 3 种。侧开孔槽式液体分布器,其结构与底开孔分布器的结构相似,由多根平行直槽和连通槽组成,只是开孔方式进行了改进,如图 5所示,液体喷淋孔的位置由底部移至两侧。在运行过程中,杂质会沉积在槽底,不易堵住侧面的喷淋孔。由于每根槽由一排开孔增加为双排开孔,在保持与底开孔槽式液体分布器相同的喷淋点密度的前提下,侧开孔槽式液体分布器的槽数可以减少一半。

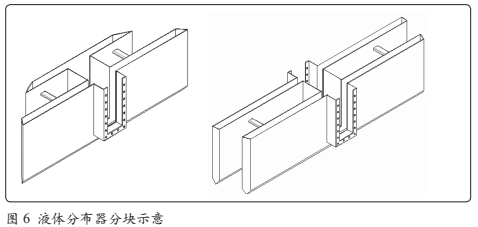

本次项目的分布器就是以侧开孔式槽式结构为基础研发的。基于本次项目需要现场安装,安装空间有限,安装人员只能通过已经直立安装好的塔体上的人孔进行安装。为满足塔内件对这种安装方式的要求,设计人员将液体分布器设计为可拆卸的分块式分布器,分块示意图如图 6 所示。这样在安装时可以分块运进塔内,在塔内通过紧固件等方式连接成完整的液体分布器。

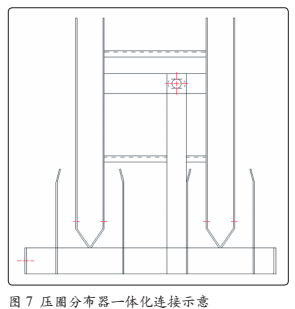

为了进一步地节省空间,在本次项目中,将分布器和填料压圈合为一体,如图 7 所示,同时压圈也采用分块制造、在塔内安装合并的设计。

液体分布器和填料压圈一体式设计的方式,可以适当调高分布器槽体高度,进而满足更大的工况变化。挡液板布置在压圈上,简化了分布器的制造难度,避免了单组槽体又高又宽进而无法进入人孔的安装问题。

填料设计及选型

填料为气、液两相接触传质与换热提供了场所,与塔内件共同决定了填料塔的性能。填料分散装填料与规整填料。

规整填料又分为散块填料与整盘填料两种。规整填料在整个塔截面上的几何形状规则且均匀,也规定了气、液流路,改善了沟流和壁流现象,减少了压降。

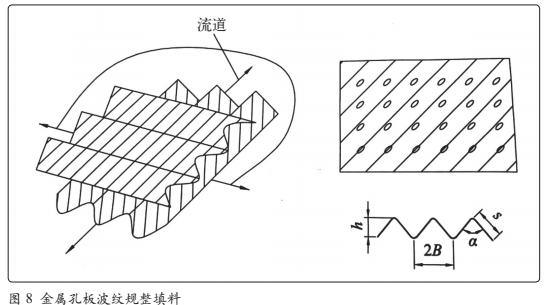

空分精馏塔中常用的规整填料为金属孔板波纹规整填料,如图 8 所示。金属孔板波纹填料的每个单元(或称填料盘)是由若干带斜齿的波纹金属填料片组成(相邻的两填料片交错 90°成盘的圆柱体)。金属填料片上冲有小孔,可以加强气液两相的横向混合;金属填料片上细纹或麻点结构,起到毛细作用,增强了液膜的形成,提高了有效的传质面积。

表征孔板波纹填料的结构参数包括峰高(h)、波纹间距(2B)、波纹顶角(a)、比表面积、波纹对塔轴倾角和开孔率等。金属孔板波纹填料具有多种规格,一般规格的命名方式为数字加字母的形式,如 250Y、125X 等。其中数字部分表示单位立方填料所能提供的几何传质面积,m2/m3 ;字母则表示填料片波纹与塔轴的倾角,按波纹对塔轴角有 30°和 45°两种,分别用 X 和 Y 表示。

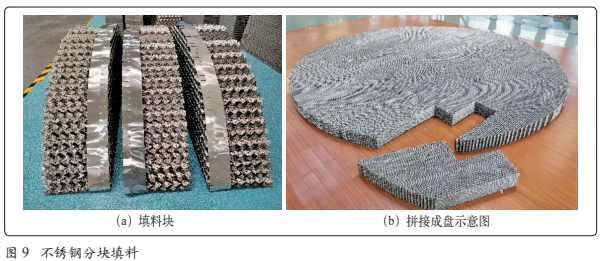

考虑此次项目的安装方式和塔工艺参数的特点,采用 500X 和700Y 等不锈钢丝网分块填料,为便于安装,将成盘的规整填料化整为块,如图 9 所示。

不锈钢分块填料在制作时采用强电流一次性焊接的方式。将所需不同长度的填料片,放置在焊机上,整理成所需的形状后,压紧焊接,一次性成型。成型后根据需要单独焊接防壁流片,添加填料块识别牌,辅助固定装置等。

由于每块填料的体积较小,在制作、储存和运输过程中更为方便,在安装时更为灵活,适合此次项目安装空间有限制的情况。

项目的安装和开车情况

项目的安装于 2022 年 9 月中旬开始,历时 20 天完工,由杭氧填料自主完成,整个装置于 11 月中旬试开车并投产,目前设备运行良好,各项指标均达到设计要求。

总结

塔内件产品在空分领域和化工领域的应用差异,可以简单归结为两种类型规整填料塔的差别。即一类为介质较为干净,无需后期进入塔内维护,则塔内件为整体形式,产品依赖大量的焊接工艺,并且可在塔体制造车间进行组装,塔体不设置人孔结构;另一类为介质较为复杂的塔器,需要定期进行清洗内件和更换填料。

或者要求在现场进入塔内部安装,塔内件产品依靠紧固件相互连接,并与塔内预焊件固定,一般按每段塔段设置有 1~2 个人孔的塔器,方便后期运行和维护。

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文作者车明明,本文作者供职于杭州杭氧填料有限公司,责任编辑胡静,责任校对何发。本文转载请注明来源:流程工业

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

水煤浆气化装置的优化改造及探讨

联泓(山东)化学有限公司气化装置改造方案——气化装置作为煤化工行业的龙头装置,其安、稳、长、满、优运行才能保证企业效益的最大化。本文介绍了联泓(山东)化学有限公司磨机一级滚筒筛改造、高压煤浆泵扩缸改造、气化炉炉砖优化改造以及气化除氧器蒸汽回收改造等项目的实施方案及其效果,具有一定的参考价值。

2023-08-01 王明兰 于伟然 张颖

-

离心泵振动原因分析及整改措施

一起因流体冲击导致离心泵振动的原因分析及处理方法——本文介绍一起因储罐回流管线设计位置不当,导致 3 套同类装置罐底泵发生周期性振动,振动幅度在 4 ~ 13 mm/s 波动。通过现场排查,列出可能导致泵振动的原因,然后进行逐一处理,最终解决了这 6 台泵的振动问题。

2023-08-01 杨纯麟 秦波 杨松 国军

-

500t/h 溶剂再生单元贫胺液腐蚀分析及措施

某石化硫磺回收装置溶剂再生单元生产运行时贫胺液腐蚀情况以及相应措施——某石化俄罗斯原油加工优化增效改造工程成功投产后,现有 3 套硫磺回收联合装置,位于老区Ⅰ套硫磺回收处于停工冷备状态,设计规模为 3×104 t/a,配备 40t/h 酸性水汽提装置各 160t/h 溶剂再生装置。新区Ⅱ套和Ⅲ套为硫磺回收联合装置,硫磺回收设计规模为 9×104 t/a(4×104 t/a+5×104 t/a),同时配备 200t/h(80t/h+120t/h)酸性水汽提和 500t/h(200t/h+300t/h)溶剂再生装置。新区Ⅱ套和Ⅲ套同步运行,酸性气体和贫富液、原料水均能实现互备互联,所以当一套某个单元出现故障下线检修时,可实现酸性气不外排,同时有利于装置开、停工操作。

2023-08-01 孟松

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多