乙烯装置设备泄漏怎么处理?有哪些风险

一、装置泄漏的高发部位

1.1裂解炉高温区法兰泄漏

裂解炉周期性的烧焦,温度也周期性的发生变化,密封部位存在着温度剧烈的循环疲劳,高温及温度循环导致这些密封点部位的密封垫片回弹性下降、蠕变松弛,裂解气泄漏倾向性较大,极易发生着火事故,而高温部位的泄漏也正是密封技术领域上的难点。

泄漏案例1

2006华南A乙烯装置裂解炉E炉裂解气管线一手孔处6B法兰密封失效、泄漏着火。

泄漏案例2

东北B乙烯装置480kt/a扩建后裂解炉80U注汽法兰泄漏着火。

图1为裂解炉进料混合器法兰泄漏示意。

1.2裂解炉区高温管线裂纹泄漏

裂解炉系统高温管线在高温、应力的作用下,材质裂纹倾向加剧,高温管线的吊耳、工艺主管的分支管等承受应力处均是材质出现劣化、泄漏的高发部位。

泄漏案例

A乙烯装置有6台USC型裂解炉在装置开工运行3年后,在6台裂解炉恒力弹簧吊架的管线吊耳处,管线母材均出现裂纹 ,部分严重的出现了裂解气泄漏着火。

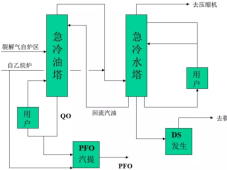

1.3急冷系统法兰部位急冷油泄漏

一般气相泄漏,如果泄漏部位扩散性较好(通常在法兰部位,去除保温材料,仅留下保温防烫壳) ,较容易发现,及时紧固法兰即可将泄漏消除。而热油则不易扩散,相比气相介质更容易发生着火。装置开停工出现温度剧烈变化等工况时,急冷油泄漏在遇到蒸汽管线等热源时,容易发生火灾。

泄漏案例

A乙烯装置2008年7月急冷油泵出口过滤器过滤器的法兰大盖处密封失效发生急冷油大量泄漏。见图2

图2急冷油过滤器法兰泄漏示意

1.4介质夹带焦粉冲蚀减薄引发泄漏

塔底的急冷油循环系统由于急冷油夹带的焦粉会在系统中的节流部位产生冲蚀。泄漏发生在塔底热油泵叶轮蜗壳、出口管线弯头、调节阀、管线缩径等处。

泄漏案例

1.5甲烷化、碳二、碳三加氢系统氢气泄漏

加氢反应器器壁出现热蠕变破 裂,物料会发生泄漏着火甚至爆炸,同时加氢反应器周期性的再生也使法兰部位压力和温度变化产生疲劳松弛。

泄漏案例

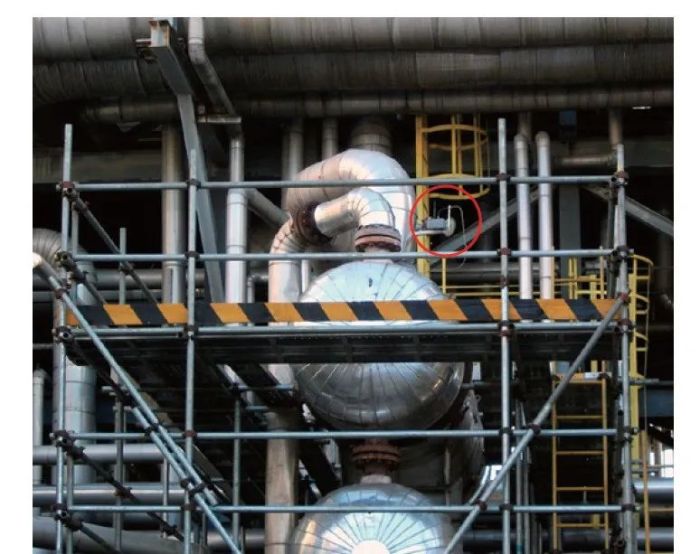

A乙烯装置甲烷化进料加热器E-1453封头法兰在2007年2月8日发生氢气泄漏(见图3) ,由于封头处有保温,导致氢气积聚发生着火。

图3换热器法兰氢气泄漏示意

1.6乙烯、丙烯低温分离系统泄漏

乙烯、丙烯低温系统法兰等静密封部位,如回流缓冲罐人孔等是发生泄漏的重点部位。

泄漏案例

C乙烯装置2002年7月23日乙烯外送加热器封头法兰泄漏着火。

1.7低温系统设备露点腐蚀泄漏

乙烯分离单元乙烯分离单元凝结水内存在着腐蚀性的氯离子等,使埋藏在保冷材料下面的碳钢管线发生腐蚀。

1.8蒸汽系统温度波动等引发法兰泄漏

裂解原料在裂解炉对流段,蒸汽冲蚀性以及系统温度、压力的波动,使法兰密封失效频繁,乙烯装置内蒸汽泄漏比例较大。

泄漏案例

A乙烯装置4MPa高压蒸汽管网管线一16B法兰上安装的石墨波齿垫片被蒸汽冲开,大量高压蒸汽向外喷射。

1.9阀门本体失效引发泄漏

阀门阀体大盖及填料密封处是出现泄漏的2个常见部位,大盖密封件如缠绕垫无内环,回弹失效引发大盖泄漏等,阀门螺栓断裂引发的泄漏比较隐蔽突发性较强。

泄漏案例1

2008年10月6日A乙烯装置分离区域脱乙烷塔,塔顶回流管线上1个DN15阀门大盖上4颗螺栓中2颗发生脆断,造成物料在塔顶大量外泄,装置紧急停车。

泄漏案例2

2006年9月11日B乙烯装置分离低温区域一阀门发生泄漏,引发大火。

1.10转动设备密封失效

国内各乙烯装置均发生过由于泵类轴端密封进料问题引起压力波动产生机械密封泄漏,泄漏乙烯发生大火。

1.11其它泄漏模式

(1)介质腐蚀。乙烯装置碱洗介质中存在着H2S、CO2、Cl-、NaOH等腐蚀性成分。

(2)冷箱冻堵。若原料气或设备系统 残留水分,深冷系统设备就会发生冻堵胀裂而引起爆炸着火。例如1990年12月,国内B乙烯装置裂解炉516号冷箱焊缝裂开,导致可燃气大量泄漏。

二、泄漏防范的原则

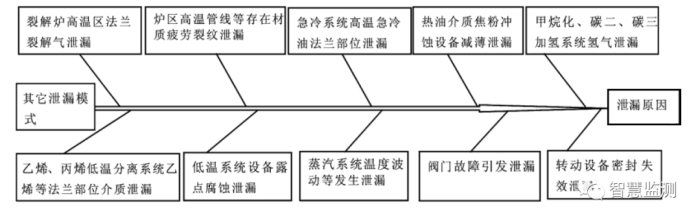

2.1泄漏问题分析

图4为乙烯装置泄漏的鱼骨分析图,根据上述泄漏原因的分析,有针对性的进行相应的预防性防范,可将泄漏的风险降到最低并最终消除泄漏。

图4乙烯装置泄漏分析鱼骨示意

2.2保持装置平稳运行

装置的平稳运行,使运行压力、温度均处于一个稳定的范围,是装置操作环节保证密封部位降低泄漏倾向的基础,乙烯装置由于各种原因引发的系统的开停车阶段也是装置发生泄漏的高发期。

2.3法兰密封失效对策

按照“GB/T 20801.3-2020 压力管道设计和计算规范”5.2.3.4款的规定,高温或承受较大温度梯度的法兰接头,应考虑法兰的高温变形、温差和螺栓材料的应力松弛以及垫片蠕变,选用抗低温交变和蠕变的高性能密封垫片或组件。根据长江三角洲区域统一标准《DB 31/T 310007-2021 设备泄漏挥发性有机物排放控制技术规范》4.1.3款的规定,不可达密封点或易泄漏密封点可采用连续监控设施实时进行泄漏监控预警,预防泄漏;《GB 37822-2019 挥发性有机物无组织排放控制标准》8.3.2款规定,配备密封失效检测和报警系统的设备与管线组件可免于泄漏检测。保温或保冷层下高低温交变法兰密封点装设泄漏在线连续监测预防系统,可在第一时间发现报警保温保冷层下法兰密封点的不可见泄漏,泄漏早知道,防患于未然。

案例

上海某石化厂苯乙烯装置烃化/ 反烃化进料换热器定扭管理后依然发生泄漏。2018 年大检修中,采用垫片式主辅密封泄漏收集器和泄漏在线监测预防系统,运行时间超过一个检修周期,依然保持健康的密封状态。

2.4低温腐蚀失效对策

乙烯装置的低温系统尽量不选用低温碳钢材料。

2.5冲蚀失效类对策

1)系统设计,如果能在裂解炉之后、汽油分馏塔之前设置焦粉去除设施,是最佳的解决焦粉冲蚀措施。

2)测厚监控。

三、结语

乙烯装置设备存在的各种泄漏问题是装置安全运行的较大的隐患,需要针对泄漏的类型、机理采取各种有效的措施,将泄漏问题在设计的源头进行控制,在设备运行过程中采取预防性的维护方式进行防范,那么可以认为装置内所有的泄漏是可避免的。

——本文摘自袁柏峰的《乙烯装置设备泄漏风险分析及对策》

责任编辑:胡静,审核人:李峥

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

乙烯行业能效领跑者|恒力、中化泉州、镇海炼化、独山子典型经验与实践案例分享

2022年乙烯行业能效“领跑者”企业为恒力石化(大连)化工有限公司、中化泉州石化有限公司、中国石油化工股份有限公司镇海炼化分公司、中国石油天然气股份有限公司独山子石化分公司,单位产品综合能耗分别为533.73千克标准油/吨、559.10千克标准油/吨、577.96千克标准油/吨、583.13千克标准油/吨,均优于能效标杆水平。

2023-03-24 本网编辑

-

技术分享 | 国内外知名乙烯裂解专利技术商及其工艺特点详细解读

通过裂解石油产品获得乙烯的技术与裂解工艺技术的发展是密不可分的。近年来,各专利技术公司在提高反应选择性、对原料的灵活性和增加单炉裂解能力等方面取得了很大的进展。

2022-10-17 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多