关于碳中和,巴斯夫、盛虹、京博、赢创、科莱恩这样做!

绿色发展,不仅有理念上的升华,更有行动上的落实。生产企业既是节能减排降碳的重要贡献者,也是绿色技术创新的主力军,他们践行新发展理念,推进降碳、减污、扩绿、增长,取得显著成效。

巴斯夫

PROCESS :针对碳中和目标,贵公司有哪些计划和战略?您认为这些计划和战略实施的关键因素是什么?

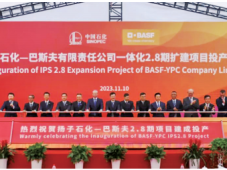

巴斯夫 薄扬:作为全球领先的化工企业,巴斯夫致力于通过全面的碳管理和循环经济举措,实现巴斯夫全球气候保护目标,助力中国实现可持续发展目标。2018 年,巴斯夫首次宣布气候保护目标。我们承诺到2030年,将二氧化碳排放量较 2018年减少25%,2050年前实现净零排放。近日,巴斯夫还宣布了范围3.1 减排目标,目标到2030年将范围3.1的碳排放量较2022年减少15%。迈向2050净零排放的转型之路是一个长期过程,在这期间,我们将聚焦于3大核心战略措施。首先是从“灰电”到“绿电”,将能源供应从化石能源逐步转向可再生能源,是巴斯夫进行碳管理的核心方法。这也是我们在2025年前实现碳减排的主要驱动力,并对我们的电力供应影响巨大。其次是蒸汽生产电气化。巴斯夫将使用电力生产蒸汽,而不是焚烧化石燃料生产蒸汽。最后是低碳新技术。开发和实施用可再生能源替代化石燃料的新技术至关重要。例如,蒸汽裂解炉目前是巴斯夫范围1和范围2碳排放的主要来源之一,巴斯夫正在与沙特基础工业和林德合作,研发电加热蒸汽裂解炉,通过使用可再生电力,这项技术可将蒸汽裂解炉的碳排放量减少高达90%。

PROCESS :在过去的2023年,贵公司在践行绿色可持续发展方面,有哪些举措、创新实践和收获?

巴斯夫 薄扬:从采购可再生能源、资源高效型生产到为客户提供可持续解决方案,巴斯夫的可持续承诺贯穿于价值链的各个环节。在2021年6月,巴斯夫就与华润电力完成广东省全新可再生能源交易规则下的首笔交易。2023年,巴斯夫与国家电投签署了一份为期25年的购电协议。同时,我们又与明阳合作,在华南地区建设运营海上风电场,这是同类型项目中首个中德海上风电场项目。这几项举措有助于巴斯夫实现2025年湛江一体化基地100%绿电供应的目标,是我们在中国实现能源转型的重要里程碑。此外,巴斯夫致力于开发低碳技术,例如,巴斯夫正在开发一项全新工艺,将天然气直接裂解为氢气和高纯度固体炭。这一工艺使用的能源相比水电解要低得多,如果采用可再生能源,几乎不会产生二氧化碳排放。巴斯夫将不断推出创新型可持续解决方案,满足中国客户对环保或低碳产品日益增长的需求。

PROCESS :展望2024年,贵公司将在绿色可持续发展方面有哪些计划和目标?

巴斯夫 薄扬:未来,巴斯夫仍会继续实施我们目前实现能源转型和创新技术领域的重点项目。例如,巴斯夫也将开发创新技术,建立塑料循环价值链,其中一大关键性创新是巴斯夫“化学循环”项目。在这个项目中,我们的技术合作伙伴,利用热化学工艺从混合塑料废料或废旧轮胎提取热解油。我们将生产出的热解油,投入一体化体系生产,替代化石原料,最终基于质量平衡方案生产新产品。我们的客户可以像加工传统产品一样加工这些质量平衡产品。此外,碳足迹透明度也是实现净零排放的关键因素。为此,巴斯夫开发了一款数字化解决方案,为其近 4.5万种全球在售产品提供“从摇篮到大门”的产品碳足迹数据,提高产品碳排放的透明度,帮助客户了解并减少自身产品的碳足迹。巴斯夫正与“携手可持续发展”(Together for Sustainability)及中国石油和化学工业联合会的合作伙伴一起积极推广这一方案。正如我之前提到的,化工行业对于提供可持续解决方案具有关键作用,我们正在通过切实的举措,推动整个价值链向更可持续的模式转型。

盛虹石化

PROCESS :在过去的2023年,贵公司在践行绿色可持续发展方面,有哪些举措、创新实践和收获?

盛虹石化:作为中国炼化行业领军企业,盛虹石化率先在行业内提出了向新能源、新材料转型,从低碳、零碳、负碳全方位深耕绿色技术,创新构建了一条以二氧化碳资源化利用为主的绿色转型新途径——绿色负碳产业链,变“碳”为宝。2023年盛虹石化“二氧化碳捕集利用—绿色甲醇—新能源材料”绿色负碳产业链项目迎来重要节点——10万t/a二氧化碳制绿色甲醇项目正式投产,这一新型产业链的构建,实现了从二氧化碳的捕集、利用到绿色甲醇合成及新能源材料生产的无缝对接。该项目通过采用ETL专利技术,每年可主动吸收15万t二氧化碳,转化10万t绿色甲醇,进而用于生产绿色高端新材料。另外盛虹斯尔邦目前在建的EC/DMC项目,每年可直接消耗7万t二氧化碳。

盛虹绿色负碳产业链不仅能实现减碳目标,更改变了下游新能源材料的来源方式,实现了从原料到产品的全链条绿色化,对于缓解能源危机和实现“碳中和”目标具有重要的战略意义。

PROCESS :在企业自身的绿色生产以及赋能行业低碳可持续发展方面,贵公司有哪些技术和产品部署?

盛虹石化:近年来,盛虹石化紧紧围绕国家战略,以创新为驱动,聚焦绿色能源转型和战略性新兴产业发展,瞄准产业链和供应链“卡脖子”关键环节,盛虹石化构建了核心原料平台+新能源、新材料等多元化产业链条的“1+N”新格局。依托全国单流程规模最大的1600万t/a炼化一体化、全球单体规模最大的240万t/a 醇基多联产、工艺技术全球领先的70万t/a丙烷产业链项目,盛虹石化打造了“油、煤、气”三头并举的核心原料平台,“芳烃”“烯烃”双线并进的发展模式。“1+N”模式下的创新产品,如光伏级EVA、丙烯腈、MMA(甲基丙烯酸甲酯)以及超高分子量聚乙烯等,主要应用于光伏、风电、航空航天、新能源汽车等战略性新兴产业,为我国制造业转型升级、能源绿色低碳转型提供了材料保障。

2023年12月1日,随着第4套26万t/a丙烯腈装置投产,盛虹丙烯腈产能升至 104万t/a,成为世界最大的丙烯腈生产基地。作为最大的丙烯腈供应商,盛虹石化保障了我国碳纤维生产企业一半以上的原料供应。在光伏级EVA、POE、热熔胶EVA方面,盛虹石化连续打破“垄断”,填补国内行业空白,成为全国唯一同时具备光伏级EVA和POE自主生产技术的企业。其中光伏级EVA产能30万 t/a,位列全球第一。目前盛虹公司正在积极推进70万t/a EVA项目建设,全面建成后EVA总产能规模将达到百万吨级,全球市场占有率将超40%。2024年初,盛虹石化具有自主知识产权的13万t/a高端材料PETG装置一次投产成功,彻底打破国外技术垄断,总产能跃居国内第一。该装置全面投产后,将助力我国PETG产品国产自给率不足20%,大幅拉升至50%以上,极大缓解了国产市场旺盛需求。

京韵泰博

PROCESS :在过去的2023年,贵公司在践行绿色可持续发展方面,有哪些举措、创新实践和收获?

京韵泰博 赵帅:山东京韵泰博负碳科技有限公司(以下简称“京韵泰博”)是京博控股集团旗下子公司,与武汉理工大学联手技术攻关研发出具有自主知识产权的新型碳矿化材料CCUS技术,可以通过“再生资源+二氧化碳”的方式,直接吸收工业尾气中低浓度二氧化碳,形成快速捕碳固碳的多功能复合材料,为钢铁、化工、电厂、水泥以及有色金属等8大高排放行业提供碳减排及再生资源价值利用综合解决方案。目前已在山东省滨州市为当地电厂建成全球首个十万吨级CO2直接利用CCUS示范项目,该项目已于2023年1月投产,每年可处置30万t固废,减少10万t二氧化碳排放,生产40万t负碳材料。

PROCESS :在企业自身的绿色生产以及赋能行业低碳可持续发展方面,贵公司有哪些技术和产品部署?

京韵泰博 赵帅:与传统的封存、驱油、农业及食品领域CCUS技术不同,京韵泰博的新型碳矿化材料CCUS技术可直接利用含二氧化碳浓度≥10%的工业尾气,无需提纯到90%浓度以上,而且该技术超越传统的胺吸收、膜分离、PSA等预处理单元,含CO2的工业尾气直接导入利用,成本不足100元/t,是传统应用的1/5。与传统工艺相比,无需浓缩单元、运输封存单元、反应在常温、低压下进行,反应过程“零能耗”,不仅能有效降低成本,还能在降低能耗与碳排放的同时固化利用CO2,为全球高能耗企业实现碳减排提供了一条新路径。

赢创

PROCESS :在过去的2023年,贵公司在践行绿色可持续发展方面,有哪些举措、创新实践和收获?

赢创 夏赋良:在产品组合方面,赢创的目标是到2030年将具有显著可持续优势的“下一代解决方案”的销售份额提高到50%以上。比如,依托位于上海的全球锂离子电池中心的创新实力,我们正在拓展用于电动汽车电池的化学品和高性能材料,提升电动汽车电池性能。在风电领域,赢创提供的异佛尔酮二胺交联剂、气相二氧化硅可以提高风机叶片的刚度、韧性和持久稳定性。赢创还为氢能价值链的多个环节提供解决方案,比如用于氢气储运的高性能聚合物尼龙12。为推动“绿氢”的商业化进程,赢创还开发了一种新型阴离子交换膜,有望实现高产量、低成本地通过电解水制氢。

在生产运营方面,赢创的目标是到2030年将范围1、范围2的温室气体排放减少 25%。为此,我们正持续改进生产工艺和技术,节能减排的同时实现降本增效。2023年,在山东日照橡胶轮胎用硅烷工厂的扩建过程中,我们升级了生产设施和工艺,使得废弃物和副反应降低、碳排放减少、产品纯度提高。此外,我们还将废旧轮胎用于工厂道路的铺设,实现了轮胎橡胶材料的循环利用。

科莱恩

PROCESS :在过去的2023年,贵公司在践行绿色可持续发展方面,有哪些举措、创新实践和收获?

科莱恩 王建基:为助力减碳环保,科莱恩制定了2030年科学减碳目标,截至 2030年,科莱恩范围1和范围2的温室气体排放量减少40%,范围3的温室气体排放量减少14%。科莱恩通过提供一系列领先的技术积极助力客户实现生产过程去碳化,加快向零排放化学品和燃料过渡。以科莱恩催化业务为例,科莱恩可提供多种先进的可持续的脱碳技术。

在钢铁行业,科莱恩的重整催化剂用于为钢铁生产提供原料的直接还原铁(DRI)工艺。相比传统二氧化碳排放量较高的煤基炼钢工艺,DRI工艺是一种低碳替代解决方案,其CO2排放量比传统炼钢工艺低38%(相当于每吨粗钢排放约1t CO2)。

在化肥工业,科莱恩EnviCat N2O催化剂,通过将N2O排放物转化为无害的氮气和氧气,从而消除高达 99% 的N2O。这项技术是化工行业中大量温室气体减排最具成本效益的方法之一,其成本远低于10美元/吨CO2当量减排量。

在塑料化学循环领域,科莱恩提供新型HDMax® 催化剂和ClaritTM 吸附剂,满足了生产商对灵活性和经济性方案的需求,能去除种类广泛的杂质,且不受工艺配置和塑料废弃物原料的影响,从而获得满足裂解装置要求的裂解油。

科莱恩还开发了用于绿色甲醇、绿氨生产以及高效生产蓝氢(低碳氢)的催化剂技术,这些技术为化学工业的可再生原料以及能源资源,开辟了全新的路径。科莱恩高能效催化剂技术在2022年为应对气候变化作出了重大贡献,在客户的工艺过程中减少了超过3500万t二氧化碳当量的排放。该减排量相当于科莱恩公司自身2022年碳足迹总量的8倍多。

此次《工业企业“碳中和”实践之路》共分为生产企业的绿色实践、数字化赋能企业低碳转型、打造绿色可持续工程、节能降耗,从设备抓起明天将继续推出数字化赋能企业低碳转型“”欢迎大家持续关注流程工业。

本文系“流程工业”首发,未经授权不得转载。版权所有,转载请联系小编授权(id:msprocess)。本文转载请注明来源:流程工业。欢迎您关注“流程工业”公众号,第一时间获取石油、化工、水处理、新材料、新能源最新市场动态,以及技术进展和项目信息。

相关推荐

-

盘点流程工业 2023 年的创新技术、 政策法规和投产项目

岁月更替,华章日新!《流程工业》已经陪伴着大家走过 25 个年头,在每一年的迎来送往中,我们都会为大家梳理流程行业这一年的变化,从内容的梳理看到技术的发展,从一个个富有生命力的企业发展轨迹里,更能洞见带着温度的变化。新的一年,如约而至,《流程工业》2023 岁末盘点专栏带您继续回顾不平凡的 2023 年。

2024-02-01 本刊编辑部

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多