催化重整工艺流程、原理、历史、工艺、产物及发展等

催化重整是在有加热、氢压和催化剂作用的条件下,对汽油馏分中的烃类分子结构进行重新排列成新的分子结构的过程,是石油炼制过程之一。催化重整的原料主要是石脑油和抽余油,由于催化重整对原料的要求苛刻,因而在实际生产中,绝大部分炼厂采用常减压得到的直馏石脑油作原料,部分采用裂化重石脑油与直馏石脑油一起作为重整原料。

催化重整过程中原油蒸馏得到的轻汽油馏分(或石脑油)转变成富含芳烃的高辛烷值汽油(重整汽油),并副产液化石油气和氢气。产物重整汽油可直接用作汽油的调合组分,也可经芳烃抽提制取苯、甲苯和二甲苯;副产的氢气是石油炼厂加氢装置(如加氢精制、加氢裂化)用氢的重要来源。

一、历史沿革

20世纪40年代美孚石油公司全球第一套催化重整工业装置,以氧化钼(或氧化铬)/氧化铝作为催化重整催化剂,但因催化剂活性不高,设备、操作复杂,现已被淘汰。1949年美国公布以贵金属铂作催化剂的重整新工艺,同年11月在密歇根州建成第一套工业装置,其后在原料预处理、催化剂性能、工艺流程和反应器结构等方面不断有所改进。1965年,中国自行开发的铂重整装置在大庆炼油厂投产。1969年,铂铼双金属催化剂用于催化重整,提高了重整反应的深度,增加了汽油、芳烃和氢气等的产率,使催化重整技术达到了一个新的水平。

二、化学反应

包括以下四种主要反应:①环烷烃脱氢;②烷烃脱氢环化;③异构化;④加氢裂化。反应①、②生成芳烃,同时产生氢气,反应是吸热的;反应③将烃分子结构重排,为一放热反应(热效应不大);反应④使大分子烷烃断裂成较轻的烷烃和低分子气体,会减少液体收率,并消耗氢,反应是放热的。除以上反应外,还有烯烃的饱和及生焦等反应,各类反应进行的程度取决于操作条件、原料性质以及所用催化剂的类型。

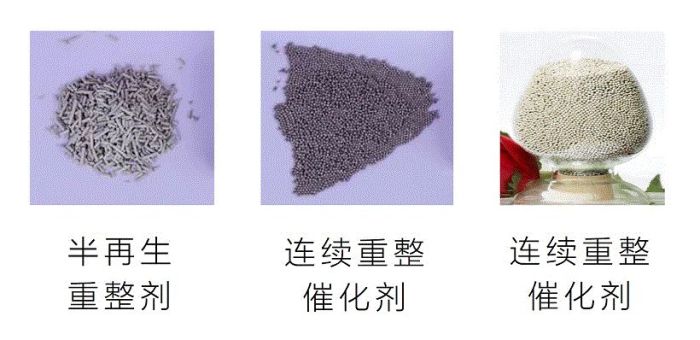

三、催化剂

近代催化重整催化剂的金属组分主要是铂,酸性组分为卤素(氟或氯),载体为氧化铝。其中铂构成脱氢活性中心,促进脱氢反应;而酸性组分提供酸性中心,促进裂化、异构化等反应。改变催化剂中的酸性组分及其含量可以调节其酸性功能。为了改善催化剂的稳定性和活性,自60年代末以来出现了各种双金属或多金属催化剂。这些催化剂中除铂外,还加入铼、铱或锡等金属组分作助催化剂,以改进催化剂的性能。

四、过程条件

原料为石脑油或低质量汽油,其中含有烷烃、环烷烃和芳烃。含较多环烷烃的原料是良好的重整原料。催化重整用于生产高辛烷值汽油时,进料为宽馏分,沸点范围一般为80~180℃;用于生产芳烃时,进料为窄馏分,沸点范围一般为60~165℃。重整原料中的烯烃、水及砷、铅、铜、硫、氮等杂质会使催化剂中毒而丧失活性,需要在进入重整反应器之前除去。对该过程的影响因素除了原料性质和催化剂类型以外,还有温度、压力、空速和氢油比。温度高、压力低、空速小和低氢油比对生成芳烃有利,但为了抑制生焦反应,需要使这些参数保持在一定的范围内。此外,为了取得最好的催化活性和催化剂选择性,有时在操作中还注入适当的氯化物以维持催化剂的氯含量稳定。

五、工艺流程

近几十年来,催化重整技术不断发展,根据催化剂的种类、工艺流程以及催化剂再生方式的不同,相继衍生出了很多种不同的类型。为了解决因强化操作而引起的催化剂结焦的问题,除改进催化剂的性能外,在催化剂再生方式上开辟了以下三种途径:①半再生,即经过一个周期的运转后,把重整装置停下,催化剂就地进行再生。②循环再生,设几个反应器,每一个反应器都可在不影响装置连续生产的情况下脱离反应系统进行再生。③连续再生,催化剂可在反应器与再生器之间流动,在催化重整正常操作的条件下,一部分催化剂被送入专门的再生器中进行再生。再生后的催化剂再返回反应器。

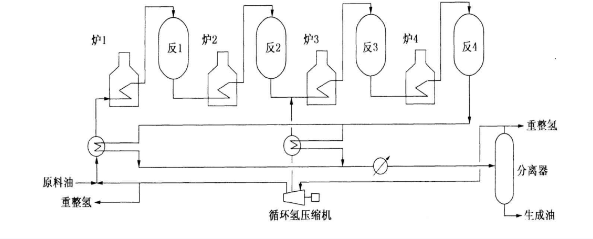

半再生重整

半再生重整是一种固定床催化剂间歇再生的重整工艺,固定床与 3-4 个反应器串联。典型半再生重整工艺有铂重整、铼重整以及 IFP 重整等。半再生重整装置设备少,投资小,适合生产汽油调和组分,运转周期为 1-3年。1949 年 UOP 公司开发并建成投产第一套半再生重整工业装置,至今仍是应用较为广泛的工艺。

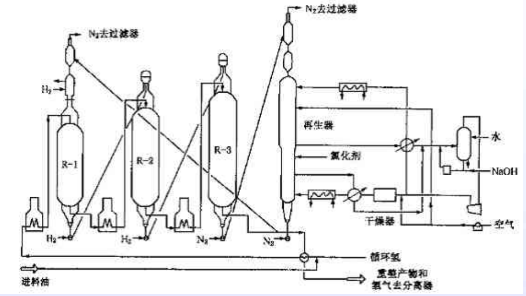

循环再生重整

循环再生重整的反应器可以交替切换,有大小相同的固定床反应器 4-5 个,其中 3-4 个进行反应,另一个交替切换运转中的反应器,切换出的反应器进行催化剂就地再生,以保持系统中催化剂较好的活性和选择性。该工艺适合处理量大、原料性质差和产品辛烷值要求较高的情况,产品辛烷值可达 100-102,催化剂再生周期为几天、几周乃至数月。虽然装置的设置和操作较复杂,但有一定的经济效益,至今仍有相当数量的装置在运转。

连续再生重整

连续再生重整是一种在移动床中催化剂连续反应和再生的重整工艺。在连续再生重整装置中,催化剂连续地依次流过三个或四个移动床反应器,到再生器进行再生,之后与新鲜催化剂共同进入反应器进行反应,催化剂在系统内形成一个闭路循环。1971年,美国UOP 公司的 CCR 连续重整工艺实现了工业化,自此连续再生重整工艺迅速发展。连续重整技术是重整技术近年来的重要进展之一,适用于高苛刻度以及劣质原料,它针对重整反应的特点提供了更为适宜的反应条件,突出的是促进了芳构化反应,取得了较高的芳烃及液体收率和较高的氢气产率,但不适用于规模小的装置,投资较高。

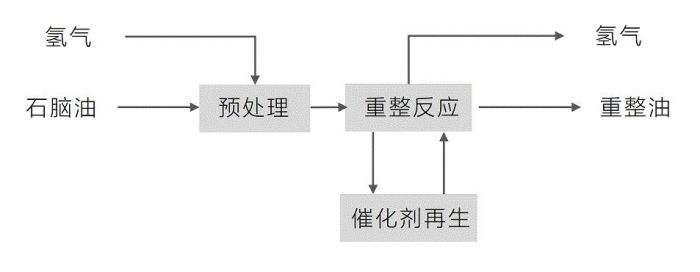

工艺介绍

催化重整主要包括原料预处理和重整两个工序,在以生产芳烃为目的时,还包括芳烃抽提和精馏装置。重整反应对于原料的要求非常严格,因此需要对原料进行预处理,包括预分馏(选取合适的组份)、预加氢(去除硫、氮、氧、砷、铅等杂质)以及汽提脱水。经过预处理后的原料进入重整工段,重整原料进入反应器后,在重整催化剂的作用下,开始发生环烷脱氢、异构化、裂化、脱环等反应。其中重整原料与循环氢混合并加热至490~525℃后,在1~2MPa下进入反应器。反应器由3~4个串联,其间设有加热炉,以补偿反应所吸收的热量。离开反应器的物料进入分离器分离出富氢循环气(多余部分排出),所得液体由稳定塔脱去轻组分后作为重整汽油,是高辛烷值汽油组分(研究法辛烷值90以上),或送往芳烃抽提装置生产芳烃。

而在反应过程中部分未脱除干净的杂质以及反应生成的焦炭会逐渐沉积到催化剂上,从而导致催化剂中毒并失去活性,因此必须对催化剂进行再生。再生大致包括烧焦、氧氯化、焙烧干燥、还原等过程,经过上述再生工序重整剂的活性得以再次恢复并送入反应器。

六、产品

催化重整产品包括重整汽油、芳烃以及副产氢气,这些产品在生产和生活中至关重要,催化重整能力在一次产能中所占比例为 10%-30%。

催化重整汽油

使用高辛烷值汽油是保护汽车发动机、提高汽车驾驶性能以及提高汽油机热效率的重要手段,催化重整汽油是重要的高辛烷值清洁汽油的调合组分。早期由于我国重整原料油比较少以及对汽油辛烷值要求不高的原因,重整装置多用于生产芳烃。随着我国对高辛烷值清洁汽油需求的增长,催化重整发挥了重要作用。

环境污染程度的加深使得各国对清洁环保的车用油品需求日益增长,我国的汽油标准一直向着低硫、低烯烃以及高辛烷值的方向发展,而催化重整汽油中由于含有大量芳烃以及异构烷烃,辛烷值较高,此外催化重整汽油中的烯烃含量及硫含量较低(一般小于 10ppm),因而重整汽油成为了非常重要的清洁汽油调和组分,催化重整技术的地位因此水涨船高。汽油调和组分中重整汽油所占的比例,美国为 30-35%,欧洲为 45-50%,一般炼厂典型的汽油调和组分中催化重整汽油占比为 20-60%。

催化重整芳烃

芳烃是化学工业重要的基础原料,可制造多种合成树脂、合成橡胶、合成纤维、染料和增塑剂等,衍生物可用于生产多种精细化工产品,还可用作溶剂油。重整生成油中芳烃含量较高,经抽提可得 BTX(苯、甲苯、二甲苯)等产品。

人类生产和利用芳烃已经有 200 年左右的历史,20 世纪 40 年代,临氢重整工艺的出现带动芳烃在石化工业中大规模生产和应用。我国对合成纤维需求的增长带动了芳烃生产技术的发展,从而带动了催化重整技术及其他相关技术的发展。

重整生成油可以经芳烃抽提或其他转化分离工艺制取芳烃,由于催化重整能力增长有限以及其他芳烃制备工艺的发展,催化重整芳烃在总产量中的占比有所降低,但目前仍然满足了三分之一左右的世界芳烃需求,全球大约有 38%的苯和 87%的二甲苯来自催化重整装置。

催化重整副产氢气

催化加氢的目的在于降低原料碳氢比,提高轻质油收率,脱除油品中杂质以改善原料的品质和提高产品的使用性能。近年来随着原油向重质化劣质化方向发展、世界经济快速发展以及环保要求日益严格,催化加氢技术得到了快速发展。因而在现代炼油业中,起步较晚的催化加氢技术目前已经成为重要组成部分。

催化加氢反应需要大量的氢气,而催化重整干气中含有较高含量的氢气,对其进行回收再利用可以有效降低污染物排放,提高能源利用效率。催化重整副产氢气是炼厂重要的廉价氢源,对于催化加氢装置的运行至关重要,美国炼厂加氢装置用氢 50%以上由催化重整装置提供。

七、应用与发展

催化重整是提高汽油质量和生产石油化工原料的重要手段,是现代石油炼厂和石油化工联合企业中最常见的装置之一。据统计,1984年全世界催化重整装置的年处理能力已超过350Mt,其中大部分用于生产高辛烷值汽油组分。中国现有装置则多用于生产芳烃,生产高辛烷值汽油组分的装置也正在发展。经过近六十年的发展,我国的重整工艺实现了从无到有,从小到大,规模和技术水平都已达到了相当的高度,催化剂、工程设计以及工艺也已经完全实现国产化,尤其在连续重整工艺上开发了独特的逆流移动床连续重整,打破了国外对连续重整工艺的多年垄断,我国重整装置的总加工能力现已位居世界第二,这一技术今后还将继续向前发展 ...

本文来源于综合公开信息。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn。

相关推荐

-

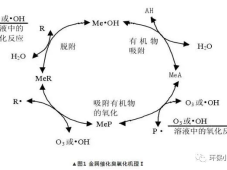

臭氧催化氧化催化剂介绍:金属催化剂、金属氧化物和活性炭

臭氧催化氧化技术是基于臭氧的高级氧化技术,它将臭氧的强氧化性和催化剂的吸附、催化特性结合起来,能较为有效地解决有机物降解不完全的问题。

2022-03-31 本网编辑

-

催化裂化装置烟气轮机结垢机理与结垢过程分析

烟气轮机是催化裂化相关装置的关键设备,关系到装置及机组的安全、平稳、长周期运行。据中石化近年统计,烟机停机故障的75%与结垢有关。

2021-11-10 本网编辑

-

中国石化专家解读 l 催化裂化及重油加工技术开发与思考

汇报内容: 催化裂化工艺技术水平及面对问题; 生产清洁汽油催化裂化工艺; 变径流化床反应器催化反应工程技术; 重质石油烃高效利用工艺; 催化裂化/重油加工技术近期与远期变化。

2022-02-17 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多