大炼化时代石化企业竞争之道:控成本、谋高端,一体化

竞争加剧,规模化、一体化成为发展关键

01市场逐步放开,行业竞争主体日益多元

“十三五”期间,为推动产业结构优化升级,国家积极鼓励民营和外资企业参与重组改造,新兴民营炼化开始登上历史舞台。

与传统地炼生产汽柴油为主不同,过去长期扎根于下游聚酯化纤行业的新兴民营炼化为了自下而上打通产业链全流程,实现原料自给,投产项目选择了最大化生产化工原料,炼化一体化程度高,更符合产业升级的发展方向。

此外,埃克森美孚、巴斯夫、沙比克(SABIC)等国际巨头的独资或合资项目预计也将于“十四五”末期投产,国内石油炼化行业的竞争主体愈发多元,国营炼厂、新兴民营炼化、传统地炼、中外合资及外商独资企业共同竞争的多元化市场格局即将到来。

02千万吨级加工能力已成“入场券”

研究表明,在工艺流程相同的情况下,1000 万吨/年炼厂的单吨完全操作成本比 500 万吨/年炼厂要低10%左右。在产能面临全面过剩、收入端的溢价空间有限情况下,装置规模大型化在成本端的摊薄作用对炼厂的市场竞争力至关重要,甚至是炼厂生存发展的首要条件。

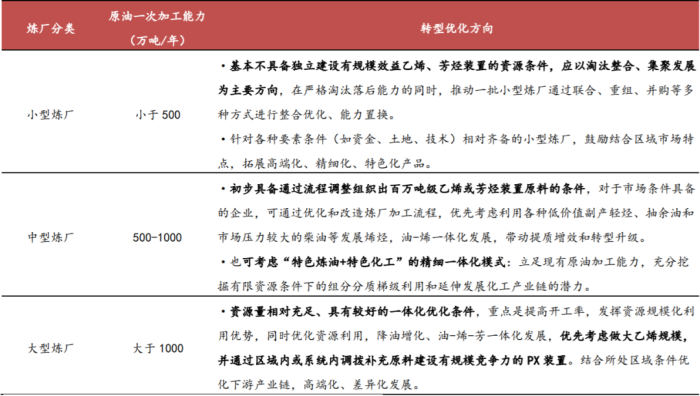

根据《石化和化工行业“十四五”规划指南》判断,小型炼厂基本不具备发展下游化工的资源条件,应以淘汰整合为主要方向。中型炼厂初步具备组织出百万吨级乙烯或芳烃装置原料的条件,优先考虑炼油+烯烃一体化发展。大型炼厂则具有较好的一体化优化条件,应发挥资源规模化利用优势,炼油+烯烃+芳烃一体化发展。据统计,截至 2021 年底,千万吨级大型炼厂的数量已达32 家,预计 2025 年将增至 38 家,合计原油一次加工能力超过 6 亿吨/年,有望占据行业总规模的六成以上(按原油一次加工能力控制在10 亿吨/年以内计算),千万吨级别的加工能力将成为炼厂参与市场竞争的“入场券”。

表 不同规模炼厂的转型炼化

资料来源:《石化和化工行业“十四五”规划指南》,招商银行研究院

03产业链一体化为差异化发展提供条件

在规模化发展的基础上,产业链一体化是企业在大炼化时代杀出重围的关键手段。

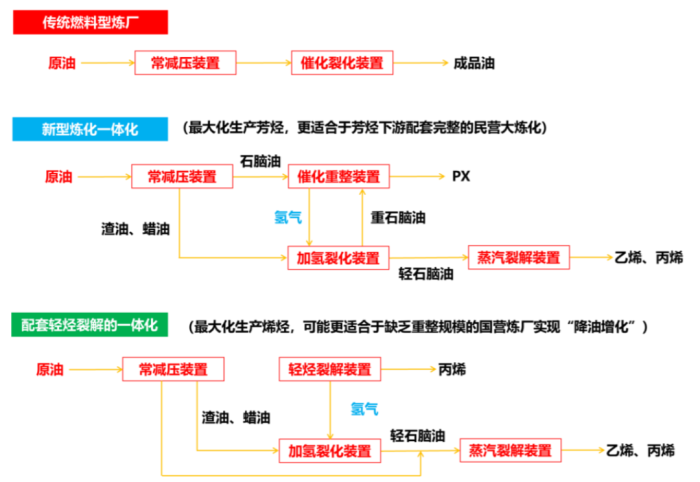

横向方面,炼化一体化模式通过常减压蒸馏、加氢裂化、轻烃回收、芳烃联合等多套装置的整体化布局,最大限度地提高了石油资源的利用效率,并获取更多环节的利润。根据美国著名工程公司柏克德(Bechtel)对中东炼厂经营情况的估算结果,相比于传统的燃料型炼厂,具备产品多样性的炼厂盈利能力随着化工环节的叠加而相应增加,投资回收期最多可缩短 2 年左右。更重要的是,炼化一体化赋予了炼厂极大的加工灵活性和高端产品延展性。具备先进加氢裂化和芳烃联合装置的炼化一体化项目在实际运行过程中可以针对油品和化工品的需求变化,灵活调整产品结构,做到“宜油则油、宜烯则烯、宜芳则芳”。

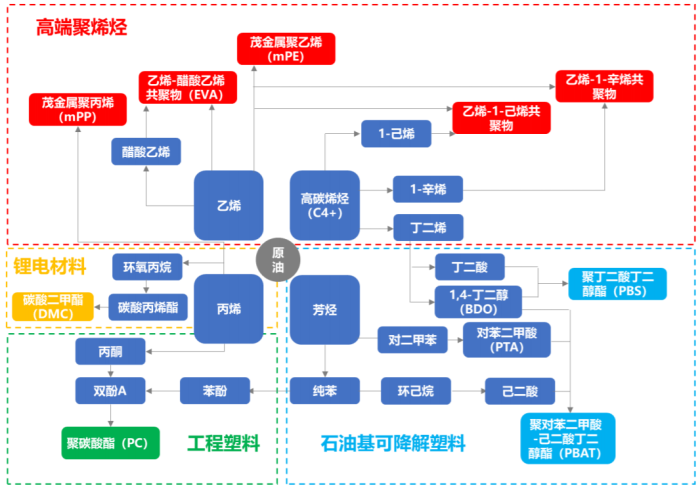

纵向方面,拥有“三烯三苯”原料的炼厂理论上也具备了生产下游各类高端化工品的能力,容易获取二次成长曲线。依托于丰富的基础化工原料库,大型炼化一体化项目可以迅速向高端聚烯烃、锂电池材料、工程塑料、石油基可降解塑料等下游新材料领域延伸布局,提升附加值的同时内部消化中间产品,有效缓冲上游激烈的同质化竞争。

图 炼化一体化项目的高端化延伸布局示例

资料来源:招商银行研究院

竞争格局:国营民营角力升级,传统地炼艰难整合

01国营炼厂:底蕴深厚,主体地位仍然稳固

1.1 加快调整升级,千万吨炼油+百万吨乙烯成为主力军

长期以来,以中石化、中石油为代表的国营炼厂是行业的主导力量,基本垄断了国内所有的千万吨级炼厂。2021 年,“两桶油”原油加工量合计达到4.21 亿吨,约占国内原油加工量的六成。在新兴民营炼化抢滩登陆后,国营炼厂也加快了调整升级的步伐以巩固行业领先地位。

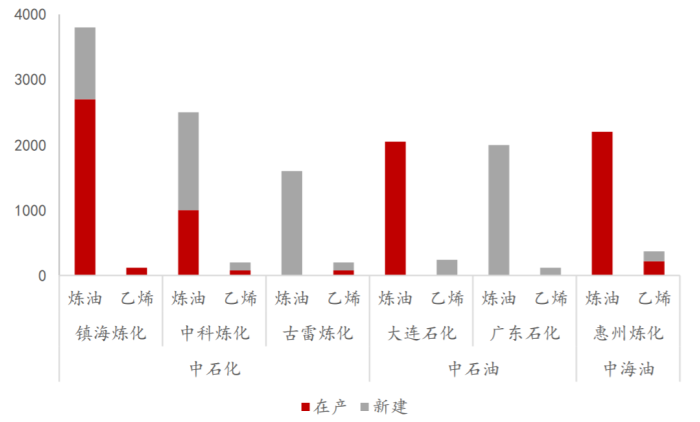

(1)中石化:中石化是世界第一大炼油公司,集团在国内拥有超过 30家炼厂(含合资企业及分公司),其中已有 17 家炼厂迈入千万吨级规模。在主要在建项目投产后,千万吨炼油+百万吨乙烯的大型一体化炼厂将增至 7 家(镇海炼化、中科炼化、茂名石化、福建联合石化、海南炼化、古雷炼化和天津石化),他们也将承担起中石化下阶段发展下游基础化工及新材料的转型重任。区域层面来看,茂湛、镇海(宁波)、上海和南京是中石化致力打造的 4大世界级炼化基地。根据中石化的规划,四大基地年原油加工能力为 1.3 亿吨,占集团总加工能力的 45%;乙烯产能 900 万吨,占集团总产能的 65%。从各基地的产能布局来看,茂湛、镇海两地的大型项目投产后基本实现规划目标,南京及上海两大传统产区炼油规模接近饱和,但乙烯产能仍有提升空间,预计结构调整及资源优化配置工作仍将继续。

(2)中石油:由于早期定位的历史原因,中石油的炼厂数量较少且基本依附于自有油田(如大庆油田、塔里木油田),主要分布于东北、西北及西南地区,缺乏沿海大型炼化一体化项目。为改善产能布局,中石油积极新建广东石化,并通过扩建乙烯装置等方式对存量炼厂进行“降油增化”,预计到“十四五”末,中石油也将拥有 6 家大型一体化炼厂(大连石化、大庆石化、抚顺石化、独山子石化、广东石化和广西石化)。不过与中石化相比,中石油主力炼厂大多属于刚迈过门槛,整体规模偏小,且基本位于国家七大石化基地之外,后续发展受政策约束的可能性也会更高。

(3)中海油:中海油是中国最大的海上油气生产运营商,发展石油炼化的时间更晚,炼厂数量不多,其核心主力是惠州炼化一体化基地(含惠州炼化和中海壳牌)。浙石化二期项目投产前,惠州炼化一直领跑国内乙烯产能,具备 2200 万吨炼油+220 万吨乙烯的超大型一体化规模。三期乙烯项目已完成储备转规划评估,投产后惠州炼化的乙烯产能将达到 370 万吨,规模仅次于浙石化。除惠州炼化外,扩建后的宁波大榭石化则是中海油的仅余的千万吨级炼厂。尽管炼化布局相对单薄,但区位优势明显,惠州、宁波两地的石化产业集群效应强,下游新材料投资项目众多,可为炼厂提供较为稳定的销路。

图 国营主力大型炼厂在产及新建产能(万吨/年)

产品结构方面,相对而言乙烯产量占比仍然偏低。2021 年,“两桶油”乙烯产量合计 2000 万吨,仅占原油加工量的 4.8%。在“降油增化”趋势下,多产以乙烯为代表的基础化工原料将是国营炼厂转型升级的发力方向。

1.2 高端聚烯烃产学研基础雄厚,轻烃裂解有望成为氢源新选择

聚烯烃的新一轮扩产将使得供需结构性错配愈发凸显,发展高端聚烯烃成为差异化竞争的主要手段。高端聚烯烃的核心壁垒在于茂金属催化剂和特殊共聚单体的制备。通过活性较为单一,可控性更高的茂金属催化剂以及特殊单体的加入,高端聚烯烃的整体性能可以得到显著提高,从而应用于医疗耗材、高端薄膜、汽车轻量化等附加值更高的下游领域。

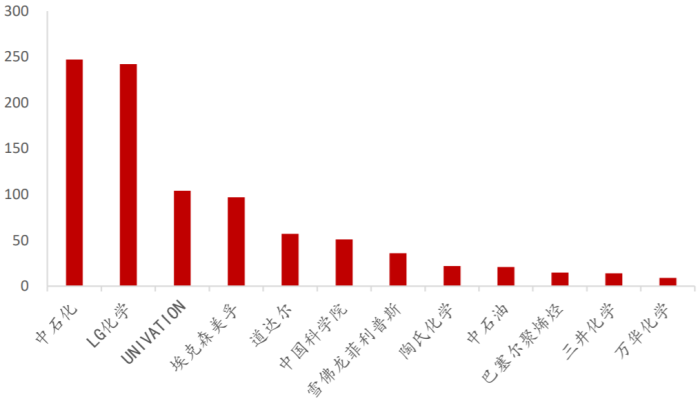

得益于深厚的产学研基础,国营炼厂目前在高端聚烯烃产业的竞争中具备一定的身位优势。以中石化、中石油、高等院校和科研院所为代表的国家力量一直是我国高端聚烯烃的主要研发主体,两大关键技术积累暂时领先于刚刚起步的民营化工龙头企业。中石化是国内最早实现自产茂金属催化剂工业应用和拥有 1-己烯工业成套技术的企业,已积累了十余年的茂金属聚乙烯(mPE)小批量生产经验;中石油的茂金属催化剂则已完成中试验证并进入工业试验阶段。根据incoPat 全球专利数据库的统计,过去十年中国茂金属催化剂的专利申请数量近 700 件,主要来自中石化、中科院及中石油。专利积累不仅可以缩短产品调试周期,还可以保证国营炼厂在高端聚烯烃的工业化生产中不受限于人,充分享受需求释放带来的利好。

图 过去十年茂金属催化剂主要专利申请人分布情况

不过,芳烃产业链规模不足的问题一直掣肘国营炼厂“降油增化”的转型。这是因为想要多产乙烯等化工品,炼厂需要大量氢气对减压渣油等重质初加工组分进行加氢裂化(利用氢气将高分子量烃馏分裂解成价值更高的较低分子量馏分),从而产生足够的轻质石脑油作为裂解制烯烃原料。而炼厂最为廉价的氢气来源是催化重整工艺,在主产芳烃的同时副产氢,因此重整装置规模越大,烯烃装置也容易同步做大。然而,大多数国营炼厂重整装置规模较小,氢气供给难以满足生产裂解原料的需求。

现阶段来看,相比起扩大重整规模或采用化石能源等方式,配套轻烃裂解装置可能是更适合于作为这些炼厂的氢气补充来源。这是因为:(1)采用煤或天然气制氢会在增加生产成本的同时面临碳排放压力(煤及天然气制氢的吨二氧化碳排放量分别为 11 吨和 5.5 吨)。(2)选择配套大规模重整装置,则很可能进一步加剧芳烃的过剩危机,国营炼厂也会由于缺乏下游 PTA-聚酯化纤产业链而面临 PX 的外销问题。过去轻烃裂解(以 PDH 项目为典型)常被视为扩展烯烃原料来源的主要工艺,副产氢气则多作为燃料使用,但其实轻烃裂解装置产生的氢气属于蓝氢,几乎不产生碳排放,十分符合炼厂低碳转型发展和补充氢气的需求。因此,沿海布局的国营炼厂转型潜力更大。目前,中石化镇海炼化二期扩建项目已配套 60 万吨 PDH项目,成为首家上马 PDH 项目的国营炼厂,为其他具备一体化优化条件的大型炼厂提供了转型方向。

图 传统燃料型炼厂与炼化一体化工艺流程的简要区别

总体来看,国营炼厂规模大小不一,预计发展状况将出现分化。沿海部分已达成千万吨炼油+百万吨乙烯超大型一体化规模的主力炼厂将是市场上最不可或缺的参与主体,尚未配套化工产能的大型炼厂则仍存炼化一体化改造升级的机遇,而集团内不具备一体化条件的传统燃料型炼厂,将更多地定位于服务本地成品油民生需求,预计后续将遇到需求空间萎缩、周边大型炼厂油品外溢导致的竞争加剧等挑战,发展潜力较为有限。

02新兴民营炼化:具有成本优势及产业链深度

2.1 装置规模及工艺先进性奠定行业领先的基础

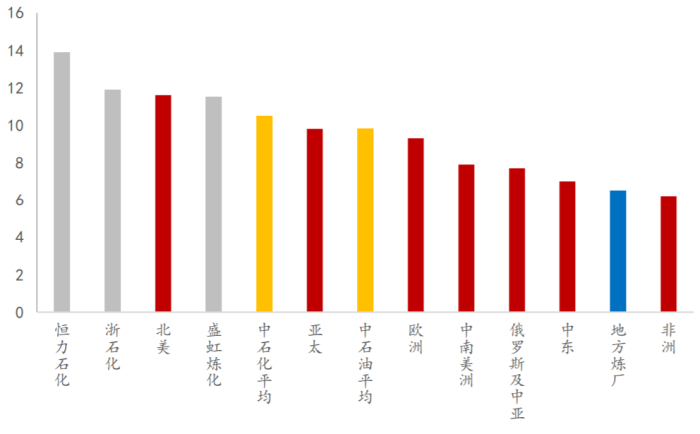

以恒力炼化、浙石化、盛虹炼化为代表的新兴民营炼化已成为影响行业的重要一极。装置规模方面,三家民营龙头的原油一次加工能力均跻身国内前十,乙烯、对二甲苯产能配套也领先同业。新兴民营炼化除了拥有接近技术上限的规模水平以外(单套常减压装置规模超过 1000 万吨/年),还在装置工艺上具备明显的后发优势。以国际惯用的衡量炼厂设备复杂性的指标——尼尔森复杂性系数(NCI)进行测算,恒力炼化、浙石化及盛虹炼化的 NCI 系数分别达到13.9、11.9 和 11.5,比肩北美的先进炼厂。更高的复杂性系数,意味着更灵活的原料选择性及更强大的加工能力。

图 新兴民营炼化及各地炼厂尼尔森复杂系数对比

注:NCI=Σ各装置的复杂因子 x 装置加工能力/常压蒸馏装置加工能力。因此,复杂装置的加工能力越高,则 NCI 越大。

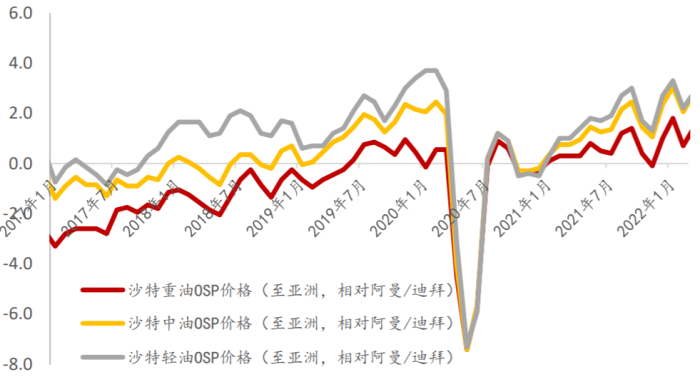

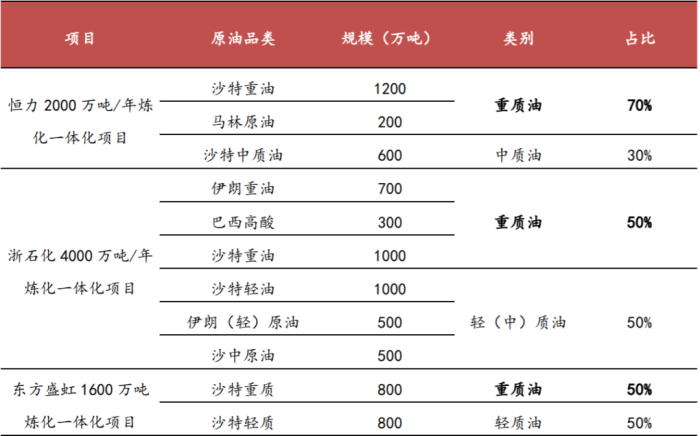

2.2 加工原料以低价重质原油为主,成本优势显著

先进装置为新兴民营炼化提供了低价重质原油的加工能力。相比短链烃馏分更高的轻质原油,重质原油的分子量更大、更粘稠、硫含量更高,因此炼化过程相对复杂,对设备要求也会更高。相对而言,重油采购成本也会更低。过往国内炼厂装置复杂程度有限,原料以中质原油为主。据隆众化工统计,我国中质原油进口量占比为 76%,重质油占比仅为 19%。而得益于先进装置的投入,新兴民营炼化项目的重质油占比均超过一半,对比中质油装置原料成本优势明显。2017-2019 年间,重质原油均价较中质原油低 1.24 美元/桶(2020 年受疫情影响,全球原油需求低迷,中重原油价差急剧收窄,2021 年以来价差已逐步恢复正常)。以此价差作为测算依据,则恒力石化 2000 万吨项目每年的原料成本将比主要采用中质原油的同规模传统炼厂节省 1.2 亿美元左右。

图 2017-2021年轻质、中质及重质原油价格对比

表 新兴民营炼化项目的原油种类及进口规模

2.3 打通芳烃全产业链,具备抗周期风险能力及丰富的下游拓展性

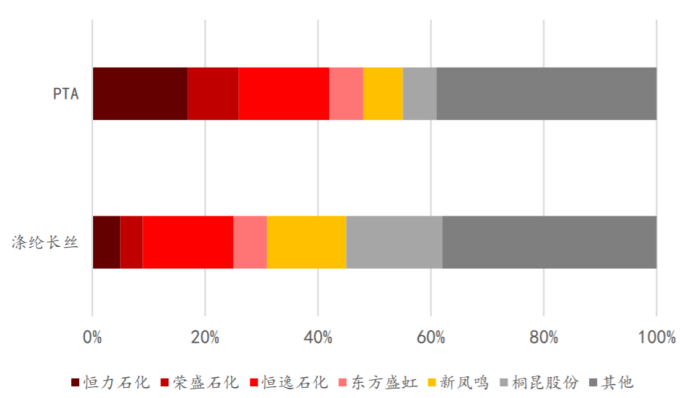

新兴民营炼化以涤纶化纤行业起家,通过后向一体化发展,最终形成了“原油-PX-PTA-聚酯”的全产业链。原料的自给自足使得新兴民营炼化能在内部消化中间化工品的景气波动,带来可观的成本优势和抗周期风险能力。近年来,芳烃产业链下游集中度持续提升,2020 年 PTA 和涤纶长丝的 CR6 均超过 50%,六巨头当中除了新凤鸣以外均属于新兴民营炼化。掌握终端产能意味着他们能够充分利用重整副产氢为烯烃提供裂解原料的同时,不必担心PX 的外销问题,真正实现炼油-烯烃-芳烃三条主要产品线的一体化协同,产业链完整性方面显著优于传统炼厂。

图 2020年芳烃下游PTA及涤纶长丝市占率

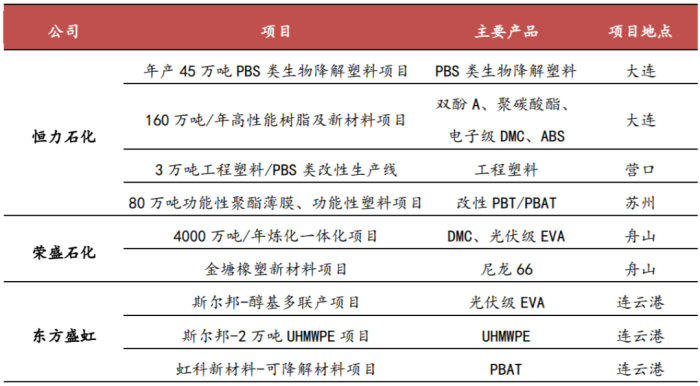

与此同时,全产业链中大量的中间化工品产出也有助于企业发展精细化工和新材料业务。依托于炼化一体化丰富的原料资源及充沛的经营现金流,新兴民营炼化已成为具有良好可拓展性的平台型化工企业。在新能源及新材料需求旺盛的大背景下,企业已开始布局光伏胶膜、锂电池电解液、可降解塑料、工程塑料等高附加值产品。未来两年,化工新材料是新兴民营炼化的主要发力方向,而炼化+聚酯+新材料的全产业链深度布局也将进一步增强其竞争优势。

表 新兴民营炼化的新材料布局盘点

03传统地方炼厂:老牌劲旅,减量整合谋新路

3.1 产能规模偏小且布局零散,市场竞争面临多重困境

山东省是传统地方炼厂的主要集中地。然而,山东地炼存在布局散乱、单体规模较小、一体化程度偏低等问题,整体竞争力较弱,未被纳入国家级石化基地的行列。

目前,山东地区的传统地炼数量超过 40 家,主要分布在东营、潍坊、淄博等地。这些企业以出产汽柴油、液化气、MTBE(甲基叔丁基醚,最为常见的汽油添加剂)等石油产品为主,常减压装置规模较小(产能超过 500 万吨的只有 15 家),基本不具备拓展基础化工原料及精细化工的能力。据卓创资讯统计,山东地区的传统地炼中仅鲁清石化一家具备乙烯蒸汽裂解装置,华联石化和中化弘润两家具备芳烃联合装置,乙烯和 PX 产能分别仅有 75 万吨、180 万吨,分别占全国产能的 1.8%、5.7%,远低于炼油产能占比。在成品油市场竞争中,传统地炼也面临销路受阻、消费税逃税体系化整治等难题。销路方面,连续 5 年无缘成品油出口份额彻底封堵了传统地炼的外销空间。而在国内资源过剩的背景下,“两桶油”的外采规模将逐步萎缩,新兴民营炼化也为江浙及东北地区带来了巨大的汽柴油投放,“南北夹击”削弱山东企业的跨区域市场空间。税收方面,随着监管体系和税收信息化系统的不断完善,成品油消费税的逃税漏税行为得到极大的遏制,传统地炼原有的灰色收入空间也将急剧压缩。

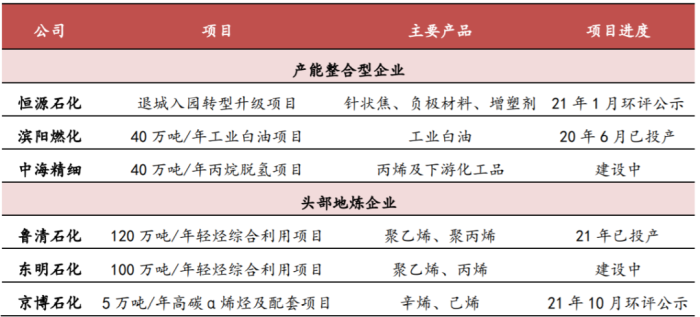

3.2 全面整合势在必行,政府引导下转型升级孕育新机

全面整合或是山东地炼在本轮炼化扩产周期下的唯一出路。2018 年山东省政府发布的《关于加快七大高耗能行业高质量发展的实施方案》拉开山东地炼转型的序幕。

裕龙岛一体化项目是地炼产能置换腾挪的开始,该项目陆续拆除了 10 家地炼合计 2750 万吨的落后炼油装置,置换出了 2000 万吨的新产能空间。项目投产后,省内产能空间仅余 7000 万吨,按 500 万吨门槛线计算,未来地炼企业数量将压缩至 14 家。考虑到头部地炼的产能以及裕龙岛远期规划,预计实际企业数量不超过 10 家。我们判断,极少数不参与产能整合的头部地炼将通过装置升级独立完成一体化进程,但考虑山东不在七大石化产业基地之内,新增炼油项目审批存在一定限制,未来规模难达裕龙岛项目水平;对于大部分无法独立转型的中小型地炼而言,减量整合是更为可靠的转型路线;至于其他原油加工能力不足的落后产能将被加速淘汰。

随着产能整合大幕开启的是中小型地炼的化工转型浪潮。根据山东省政府的规划,参与整合的地炼企业在拆除炼油装置后将利用赔付的专项整合基金启动化工项目转型。目前来看,早期同意整合的几家企业已率先迈出了转型升级的第一步。随着接受整合企业的增加,山东省内的新材料商机也将如雨后春笋般涌现。今年 1 月,省政府下发了 2022 年省重大项目名单,全省超过半数的重大化工项目属于精细化工及新材料范畴,仅裕龙岛一个石油炼化项目。我们从中也可以窥探出山东未来转型的主要思路,即通过置换炼油产能的能耗指标,发力高附加值产业。与此同时,几家头部地炼企业也在依靠自身力量向下游延伸,努力摆脱传统燃料型炼厂的定位。不过,目前传统地炼在化工领域仍无明显的规模化优势和技术积累,项目同质化风险较高,企业转型方向的选择除了考虑就业安置问题和自身经验外,更需要充分考虑市场空间潜力,争取特色化发展。

表 山东地炼企业的主要转型项目

3.3 利益交织影响炼厂整合意愿,全面整合仍存变数

虽然裕龙岛项目起到了标杆示范作用,但大部分中型炼厂的整合意愿并不强,所以现阶段淘汰的小产能以闲置产能为主,对供给侧影响有限。

下阶段实现减量整合的关键在于省内年产能 200~500 万吨的炼厂。然而这些企业大多是当地的纳税和就业大户,产能迁移涉及地区、企业间的利益分配以及资产、税收、人员安置等诸多问题,十分考验省级政府的协调能力。

若后期小型炼厂的整合转移进度不理想,在 500 万吨/年门槛线的政策压力下,不排除部分企业通过私自扩建或小范围合并的方式实现自保,变相将理应被淘汰的落后产能“合法化”,而山东终结各自为战的困局也将变得更加艰难。考虑到全面整合存在较多的不确定因素,我们认为传统地炼的转型升级前景仍需观望。

综合来看,石油炼化行业下阶段的竞争格局将呈现出国营民营角力升级,传统地炼艰难整合的局面。国营主力炼厂和新兴民营炼化各有所长,有望持续引领行业发展。从具体的竞争要素来看,国营炼厂在原油进口及成品油赛道的先天优势无可比拟,高端品的产学研基础和资金实力也十分雄厚;新兴民营炼化则在装置先进性和产业链一体化程度上更胜一筹。而传统地炼的各类竞争要素均较为薄弱,全面整合已成最后的赶超机会。

本文来源于综合公开信息。

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process.jgvogel.cn,电话:16601379371(同微信)

相关推荐

-

齐翔腾达、盛虹石化、中景石化等多家石化企业均布局顺酐一体化项目,五年内顺酐产能激增

2022年3月25日,宇新股份发布关于控股子公司惠州宇新新材料有限公司(简称“宇新新材”)15万吨/年顺酐项目达产的公告。该15万吨/年顺酐项目生产系统运行稳定,主要技术指标达到设计水平,于3月22日全面实现了达产达标。

2022-04-02 本网编辑

-

国内大型民营炼化企业产能扩张有限,炼化一体化项目竞争加剧

近年来,民营炼化企业发展迅速,逐渐打通了炼化至化纤的全产业链流程,实现了上下游的协同发展,在规模和盈利能力方面都极具竞争优势。但是,随着“双碳”政策的落地,我国的经济发展方式发生较大改变,绿色发展成为经济发展的主旋律,民营炼化行业在此背景下也急需改革。

2022-04-14 本网编辑

-

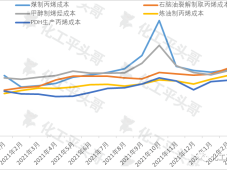

不同聚丙烯工艺的成本竞争力分析:包括煤制聚丙烯、甲醇制烯烃、PDH生产聚丙烯等工艺

聚烯烃行业是中国化工行业中的典型终端产品,也是中国化工行业中对于成本变化而作出及时反应的产品,也是最能够反映中国化工行业对基础民生的传导和反馈。所以,聚烯烃行业始终被行业内的人所广泛关注,聚烯烃行业的变化,直接对乙烯、丙烯、ABS及其他相关性的产品,都将带来直接或间接的影响。

2022-04-01 本网编辑

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

裕龙岛炼化一体化项目(一期)化工 5 标段施工招标 2027 年计划投产

2026-01-24

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多