煤炭直接液化技术有哪些?附中国煤炭直接液化技术的研究工作

1.煤炭液化技术路线

以煤炭为原料制取液体(烃类)燃料为主要产品的技术,称为煤炭液化技术。目前有两种完全不同的技术路线。一是煤炭直接液化技术,通过溶剂抽提或在高温高压有催化剂的作用下,给煤浆加氢使煤直接转化为液体燃料。二是煤炭间接液化技术,先将煤炭气化制成合成气(CO+H2),在一定的温度和压力下,合成气定向催化合成为液体燃料。间接液化技术早在南非Sasol实现了大型工业化生产。

2.煤炭液化工业示范厂

2008~2009年中国有三套年产(16~18)万吨的煤间接液化装置投入生产2017年神华宁东公司建成400万吨煤间接液化装置并投入生产,装置规模为世界之最。直接液化技术只有中国神华集团在内蒙古建成世界第一套百万吨的工业装置投入试生产。另外,还有两种实现了合成气最终制取燃料油的间接液化技术,一是美国Mobil公司成功开发的用甲醇生产汽油的MTG技术,1985年在新西兰建成了大型工业生产装置,二是Shell公司开发的SMDS技术,用合成气生产发动机燃料油,在马来西亚建成了大型工业生产装置。目前世界上有8个间接液化制合成油的大型工厂在运行。另外,日本三菱重工和COSMO石油合作开发了由合成气经二甲醚两段合成汽油技术(AMSTG),1986年建成了120kg/d的中间试验装置,至今仍未实现工业化生产。

3. 煤炭液化技术开发及产业化过程

20世纪70年代以后中国科学院山西煤化学研究所、煤炭科学研究总院北京煤炭化学研究所、大连化学物理研究所、山东兖矿集团公司等单位,在煤炭液化方面做了大量研究开发工作,取得了一定成果。利用中科煤制油技术、兖矿煤制油先进技术,2015~2016年分别建成了百万吨级的大型工业化生产装置并投入生产运行。神华宁煤集团间接法400万吨煤制油项目建成投产,为中国实现煤液化工业化大规模生产前进了一大步。中国有丰富的煤炭资源,发展煤液化技术生产替代石油产品,是解决中国石油短缺,保障国防安全,解决中国社会经济发展对油品需求不断增长的重要途径之一,具有重大的战略意义。

二、煤炭直接液化技术

早在1927年,德国在莱那(Leuna)建成了世界上第一套煤炭直接液化装置,生产能力为10万吨.因战争的需要,1936~1943年德国又建成投产了11套煤炭直接液化装置,总生产能力达到423万吨,20世纪50年代由于中东廉价石油的大规模开采,煤液化制燃料油因成本高而失去竞争能力被追停产。研究开发工作也就此终止。1973年中东战争引发西方世界石油危机,煤液化技术的研究开发又出现了机会,俄罗斯、美国、德国、日本等国家先后开发了不同工艺的煤炭直接液化新技术,有的已完成了中间试验工作,并进行了工业化装置的方案设计,为建立大型工业生产装置打下了基础。21世纪初,中国神华集团进行了中试,此后建成了百万吨的大型工业生产装置。

煤炭直接液化技术主要有俄罗斯的低压加氢技术,美国的SRC-I、SRC-Ⅱ、EDS、H-Coml.HTI技术,德国的IGOR技术,英国的SCE技术,日本的NEOOL技术,以及后来的TSP(rwo wage processing)两段液化技术和煤油共炼技术(coal/oil coprocessing)等。这些技术的共同特点是加氢反应的压力和温度等反应条件趋于缓和,煤的转化率和油的收率大幅度提高,能耗下降,生产成本降低,经济上趋于合理,为实现工业化创造了条件。

1.俄罗斯低压加氢技术

苏联利用德国的煤直接液化技术和设备,于1952年在安加尔斯克石油化工厂建成投产了11套煤直接液化装置,运行了7年后于1959年停止生产油品而改产其他产品。单台反应器直径为φ1m,高18m,操作压力70MPa,温度450~500℃,使用铁系催化剂,单台生产能力为(4~5)万吨,20世纪70年代,苏联科学院、国家可燃矿物研究院(专利发明单位)和图拉煤业公司共同开发了低压加氢煤直接液化技术。研究开发的目标是降低加氢反应的压力、提高油品收率。在实验室研究的基础上,1983年在图拉市设计建成了CT-5中间试验装置(每天处理5t煤),该装置由备煤、加氢液化、液化油改质加工、制氢和催化剂回收5部分组成。到1990年停止试验共运行了7年,低压加氢的特点是操作压力低,为6~10MPa,温度为390~425℃,加氢反应器直径为φ400mm,高6000mm,安装两台,试验时只用一台,使用钼系催化剂,催化剂呈胶体态液体与煤浆充分混合,进行加氢反应,后系统钼的回收率达到95%以上,回收的钼再返回催化剂系统。煤的粉碎干燥系统采用振动研磨、超声波涡流仓干燥和特殊结构的混合机等先进技术,煤在涡流仓内以1000℃/s速度快速升温脱水,使煤粒内部发生微爆裂,扩大煤的比表面积和孔隙率,使氢和催化剂与煤粒接触面积扩大8~10倍,从而提高煤的转化率,缩短加氢反应时间,反应器生产能力也得到提高。目前涡流仓干燥技术已成功地应用于锅炉用煤的干燥。

20世纪80年代在CT-5实验结果的基础上,设计了CT-75煤直接液化装置(每天处理煤75t),计划在西伯利亚安加尔斯克进行建设,部分设备已运到现场,因石油降价和苏联解体,该项目暂停建设,与此同时,苏联利用CT-5实验数据设计了年产300万吨油品的煤直接液化厂,因资金问题未能实施。2000年俄罗斯计划在远东地区的布拉格辛斯克建设年产50万吨油品的煤液化厂,2005年建成投产。

俄罗斯低压加氢煤液化技术具有操作压力低、氢气消耗少、油收率高(60%~66%)、催化剂消耗低、投资省、产品成本低等特点,因而比其他煤直接液化技术更具有优势。

2. 德国IGOR煤炭直接液化技术

20世纪70年代,德国以鲁尔煤炭公司为首的几家公司,在德国20世纪AO年代IG工艺的基础上,开发出了更为先进的新的煤直接液化技术,其主要持点是反应条件苛刻,加氢反应温度470℃,压力30MPa,催化剂采用炼铝废渣,煤加氢液化和液化油加氢精制在同一个高压反应器内进行,把一、二段加氢紧密结合起来,可一次得到杂原子含量很低的精制油供氢溶剂循环利用,供氢性能好煤液化转化率高(60%)。1976年以来该技术在DMT的0.2v/d试验装置上进行了长期运转试验,以此试验结果为依据。于1981年在德国北威州建成了处理煤量为200t/d的大型中试厂并进行5年多的试验运转。取得了工程放大的设计数据。IGOR与IG相比,操作压力由70MPa降至30MPa,液化油收率由50%提高到60%,技术上取得较大的进步。

3.美国煤炭直接液化工艺

①SRC溶剂精炼工艺的特点是以煤中的黄铁矿为催化剂,以生产脱灰脱硫的电厂用洁净燃料,该技术适合用高硫煤作原料。加氢反应条件比较温和,反应压力为14MPa。该技术又分为SRC-I和SRC-Ⅱ两种工艺。SRC-I以生产超低灰、低硫的固体精制煤为主SRC-Ⅱ以液体燃料重油为原料,采用减压蒸馏进行固液分离,在30t/d的中试基础上,1981年曾设计了6000t/d的大型示范厂,但未付诸实施。

②HTI煤液化技术是在H-coml技术基础上发展起来的。HTI技术为两段催化液化工艺,采用悬浮床加氢反应器和铁基催化剂(THI专利),该技术的特点是反应条件缓和,反应温度为440~450℃,反应压力17MPa采用特殊的液体循环沸腾床(悬浮床)催化剂为铁系胶状催化剂,活性高,用量少,可再生循环使用用固定床反应器对液化油进行加氢精制固液分离采用临界溶剂萃取,大幅度提高液化油收率。此前H-coul工艺已进行了处理煤量为600t/d的大型中试,之后完成了规模为5万桶/d油品生产装置的基础设计,因此HTI技术依据是可靠的,主要是经济问题而未能实现工业化生产。

③EDS技术于1977年由美国埃克森公司开发成功。其特点是供氢溶剂循环加氢,不加催化剂。加氢反应温度为450℃,压力为15MPa,用减压蒸馏进行固液分离。1986年完成了处理煤量为250t/d的大型试验获得的液化油收率为烟煤55%~60%,次烟煤40%~55%,褐煤47%主要产品是轻质油和中质油。

4. 日本NEDOL煤炭直接液化技术

日本于20世纪80年代初专门成立了新能源产业技术综合开发机构(NEDO),负责阳光计划的实施,组织十几家公司合作开发了NEDOL烟煤直接液化技术。在1t/d试验装置试验成功的基础上,在日本鹿岛设计建设了处理煤量为150t/d的大型中试装置,至1998年完成了两个印尼煤样和一个日本煤样的运转试验工作。取得了放大150倍的工程放大设计数据,为大型工业化装置的设计打下了基础。NEDOL技术的特点是反应压力为17~19MPa,反应温度为455~465℃催化剂采用合成硫化铁或天然硫铁矿供氢溶剂单独加氢并循环使用固液分离采用减压蒸馏技术液化油含杂原子较多,必须加氢改质才能获得合格的产品。

5.中国煤炭直接液化技术的研究工作

①中国自1980年重新开展煤炭直接液化技术研究工作,在煤炭科学研究总院北京煤化学研究所建成了具有先进水平的煤炭液化、油品提质加工、催化剂开发和分析检验实验室,采用高压釜对全国几十个煤样进行了液化性能测试,并在处理能力为0.10/d煤连续液化试验装置上进行液化性能评价和工艺条件选择,从中筛选出15种适合液化的煤样,0.1t/d连续试验装置液化性能评价结果。对神木、天祝、先锋3个煤样进行工艺条件试验的结果表明,采用铁系催化剂,煤浆在反应器内停留时间不能小于1h,氢浓度应控制在90%左右,反宜温度一般400-470℃花固内,油收率在59~69%,

试验表明,碳含量80%~85%、H/C原子比>0.8、挥发分高、活性组分高、灰分低的煤,都具有良好的液化性能。煤液化可以加工高硫煤.

在催化剂研究方面,对硫铁矿、钛铁矿、炼铝厂赤泥、钼矿飞灰等27种天然矿物进行了活性筛选,从中选出了5种活性较高的催化剂,达到或超过合成硫铁矿的催化活性指标。高分散铁系催化剂的研制已完成实验室工作。其催化活性已达到世界先进水平。

②中国神华集团在完成中试的基础上,于2009年在内蒙古建成了一套设计能力108万吨油品的煤直接法液化装置。采用溶剂强制循环、悬浮床加氢反应器,反应压力19.0MPa,反应温度455℃,油收率55%~57%,通过优化操作条件,保持稳定运行,取得了良好成果。

文章内容来源能化动态,转载平台:能化动态微信,责任编辑胡静,审核人:李峥

版权声明∶转载流程工业网内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,电话:16601379371(同微信)

相关推荐

-

茂名石化煤制氢装置原料提效及油渣利用技术改造项目最新进展

2022年9月15日,茂名市生态环境局发布《中国石化茂名分公司煤制氢装置原料提效及油渣利用技术改造项目》环境影响报告获得受理,并予以公示!

2022-09-19 茂名市生态环境局

-

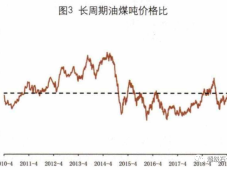

从油煤价格、工艺路线、全成本优势方面等分析我国煤化工的竞争力

从全球看,煤化工几乎都集中于我国。相比主流的油气化工,煤化工是否具备成本优势?就赛道而言,煤化工很可能是未来我国大化工中最具成长性的子行业。那问题来了:我国煤化工竞争力到底在哪里?

2022-04-16 本网编辑

-

煤化工行业新型压力变送器的应用与优化

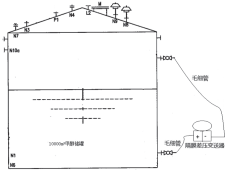

镀金膜片及金刚膜片的变送器解决工艺过程控制中的测量控制难题——目前,煤化工行业在各类塔器及储罐容器的差压、物位等测量中,多采用差压式液位变送器。由于煤化工行业在生产过程中,被测物料介质中含有多种杂质及固态性介质,极易造成引压管堵塞,对测量产生影响。并且煤化工生产过程中的介质均为高温高压及含有大量H2,很容易在压力、差压、液位等测量过程中造成变送器氢渗情况出现。随着煤化工行业的发展,科学技术及材料优化上都有了质的提高,差压变送器在构成上及膜盒结构上也逐渐推出了新的形式。

2022-04-12 刘培峰,杜兴团

热点文章

-

中国氟化工产业链全景分析,附重点企业梳理

2026-01-27

-

《危险化学品安全法》2026 年 5 月 1 日施行 危化品安全管理迈入法律强监管新阶段

2026-02-03

-

总投资 1600 亿元荣盛内蒙古绿色煤化一体化项目启动 打造新能源耦合煤化工标杆工程

2026-01-28

-

45#、40Cr、42CrMo 选材指南:用 “汽车配置” 逻辑秒懂三者差异

2026-01-26

-

山东石化 2026 年重点工作明确 布局东明石化、东营富海项目推进弘润转型

2026-02-10

-

工业企业“碳中和”实践之路

工业是节能降碳的重点领域,也是实现“3060”碳达峰碳中和目标的关键。党的二十大报告明确提出,积极稳妥推进碳达峰碳中和,推进降碳、减污、扩绿、增长,完善能源消耗总量和强度调控,重点控制化石能源消费,逐步转向碳排放总量和强度“双控”制度。为了回顾 2023 年工业企业在节能降碳、绿色可持续发展方面的成就,了解当下的创新技术和应用,《流程工业》编辑部在 2024 年第一期特别策划了“工业碳中和”专题,邀请了一批国内外优秀的工业企业分享观点和产业实践,为广大的流程工业企业提供绿色可持续发展的启迪和借鉴。

作者:本刊编辑部

-

2025国内外石油开发、生产与需求述评-目录

-

以开放自动化与AI双轮驱动,定义中国未来工业新范式

-

视频 │ 煤化工如何实现从“黑”到“绿”?走进美锦能源低碳发展标杆项目

-

智能运维让设备”说话“,德姆斯护航企业安全生产与降本增效

-

2024上海国际泵阀展现场,《流程工业》记者专访了中国善若泵业科技有限公司总经理 卢阳

评论

加载更多